Теплоэнергетика, 2022, № 5, стр. 29-39

Изучение теплообмена в ловушке расплава активной зоны реактора уменьшенного размера с использованием имитанта кориума с косвенным охлаждением и квази-объемным источником тепла

S. S. Munot a, b, *, A. K. Nayak a, b, **, J. B. Joshi a, c

a Homi Bhabha National Institute, Anushakti Nagar

400094 Maharashtra, Mumbai, India

b Reactor Engineering Division, Reactor Design and Development Group, Bhabha Atomic Research Centre

400085 Maharashtra, Mumbai, India

c Department of Chemical Engineering, Institute of Chemical Technology

400019 Maharashtra, Mumbai, India

* E-mail: samyakm@barc.gov.in

** E-mail: arunths@barc.gov.in

Поступила в редакцию 05.04.2020

После доработки 05.11.2020

Принята к публикации 23.12.2020

- EDN: ZCRLPH

- DOI: 10.1134/S0040363622050034

Аннотация

Для смягчения последствий тяжелой аварии с расплавлением активной зоны во многих современных реакторах используются устройства локализации расплава (ловушки) активной зоны, расположенные вне корпуса реактора. С помощью таких ловушек можно стабилизировать и охлаждать расплав активной зоны (кориум) в течение длительного периода времени путем полного затопления ловушки. Система охлаждения ловушки расплава активной зоны ‒ один из основных элементов, разрабатываемых при проектировании ловушки. В настоящем исследовании был проведен эксперимент на уменьшенной модели ловушки (далее МЛ) активной зоны, расположенной за пределами корпуса реактора. Остаточное тепловыделение 1 МВт/м3 моделировалось использованием электрических нагревателей. В качестве имитанта расплава было выбрано натриевоборосиликатное стекло. Эксперимент проводился путем плавления около 25 дм3 имитанта в индукционной печи с холодным тиглем при температуре около 1200°C. Электрические нагреватели включались при заливке расплавленного материала в корпус ловушки. Для контроля во времени температуры бассейна расплава, внешней и внутренней стенок ловушки, а также средней температуры воды в разных точках водного резервуара использовались хромель-алюмелевые термопары. Результаты экспериментов показали, что наличие воды вне корпуса ловушки при данной ее форме позволяет охлаждать бассейн расплава даже при остаточном тепловыделении при наружных температурах корпуса ловушки, не превышающих 100°C. На верхней поверхности бассейна расплава наблюдалось образование устойчивого твердого слоя, препятствующего попаданию воды в расплавленный материал и, соответственно, предотвращающего течение неблагопрятной реакции с выделением водорода и других газов.

Тяжелые аварии на АЭС ‒ это события, вероятность возникновения которых очень невелика и которые обычно известны как запроектные режимы работы реактора (ЗР). В работе [1] говорится о том, что тяжелая авария не может считаться стабилизированной и прекращенной до тех пор, пока расплав/обломки активной зоны (АЗ) не будут достаточно охлаждены, залиты водой и выдержаны в ней в течение длительного времени. Доведение при охлаждении расплава/обломков активной зоны (кориума) до необходимой температуры и ее поддержание имеют первостепенное значение, поскольку выделение продуктов деления и образование неконденсирующегося газа прекращаются, когда температура кориума падает ниже 1000°C. Целостность же контейнмента (защитной оболочки реактора) больше не подвергается серьезным испытаниям, если достигнут цикл его охлаждения.

Запроектные режимы работы реактора можно разделить на две категории: ЗР-1 (без расплавления активной зоны) и ЗР-2 (с расплавлением активной зоны) [2]. Система контроля за тяжелыми авариями с расплавлением активной зоны является неотъемлемой частью конструкции реактора. Создание такой системы стало особенно актуальным после аварии на АЭС “Фукусима-1”. При разрушении корпуса реактора во время аварии с расплавлением активной зоны расплав ядерного топлива, образующийся в результате плавления АЗ и внутренних конструкций, перемещается на плиту основания шахты реактора. В результате контакта между расплавом ядерного топлива и бетоном происходит взаимодействие расплава активной зоны с бетоном защитной оболочки. Это взаимодействие приводит к постепенной эрозии бетонного основания и стенок шахты, что может способствовать проникновению в плиту основания радиоактивных веществ и последующему их выбросу за пределы контейнмента в почву.

Кроме того, контакт между расплавом и водой, присутствующей в шахте реактора и прилегающих помещениях, может вызвать увеличение давления внутри контейнмента из-за испарения этой воды и даже к опасному паровому взрыву. Газы, образующиеся в результате реакций между расплавом и бетоном, также способствуют увеличению давления внутри контейнмента. С учетом фактора неопределенности время проникновения расплава АЗ в бетонную плиту основания может составить от одного до нескольких дней в зависимости от количества кориума, возможности его охлаждения и типа бетона (кремнистый или известковый) [3, 4].

Для предотвращения развития тяжелой аварии авторы [5] разработали инновационную модель ловушки (MЛ) активной зоны и исследовали процесс охлаждения кориума после расплавления жертвенного материала, который представляет собой смесь оксидов железа и алюминия. Расплав кориума сохраняет накопленное тепло как из-за его высокой температуры, так и из-за остаточного тепловыделения реактора. При высоких температурах расплава (более 1500°С) преобладает накопленное тепло. При относительно более низких температурах доминирующим становится тепло остаточного тепловыделения. Этот процесс происходит после завершения расплавления жертвенного материала. Жертвенный материал поглощает тепло кориума, что приводит к снижению температуры последнего.

Попадание воды в бассейн расплава до его инверсии (обратной стратификации) ‒ существенная проблема, возникающая при верхнем затоплении АЗ. При контакте металла с водой могут начаться реакции с выделением из расплава водорода и других газов, что весьма нежелательно. Следовательно, для проведения верхнего затопления необходимо наличие стабильного твердого поверхностного или оксидного слоя расплава, являющегося химически нейтральным в верхней части бассейна.

В данном исследовании изучена возможность охлаждения бассейна расплава с помощью модели ловушки уменьшенного размера, расположенной вне корпуса реактора. Для моделирования остаточного тепловыделения использовались электрические нагреватели мощностью 1 МВт/м3. В эксперименте в качестве смеси расплава и имитанта жертвенного материала применялось натриевоборосиликатное стекло объемом около 25 дм3. Это стекло плавили в индукционной печи с холодным тиглем при температуре примерно 1200°C. Для измерения температуры внутри бассейна расплава, а также на внутренней и внешней поверхностях МЛ и резервуара с охлаждающей водой было установлено несколько термопар. Коэффициент теплоотдачи рассчитывали по измеренным профилям температуры, полученным на корпусе МЛ. После проведения испытаний корпус МЛ открывали, чтобы определить состояние твердого поверхностного слоя, образовавшегося во время верхнего затопления.

КОНЦЕПЦИЯ ЛОВУШКИ АКТИВНОЙ ЗОНЫ И МЕТОДИКА ОХЛАЖДЕНИЯ

При наступлении тяжелой аварии первоочередными задачами являются охлаждение и стабилизация кориума. Из-за его высокой температуры остановить перемещение расплава в заданной области и длительно его cтабилизировать весьма затруднительно. Идея удержания кориума внутри корпуса реактора с помощью ловушки была предложена в начале 90-х годов прошлого столетия [6]. Ловушка ‒ система, помещаемая в реактор для удержания кориума (расплава и обломков разрушенной активной зоны), а также его охлаждения в течение длительного периода времени. Но из-за сложности методики охлаждения расплава внутри корпуса реактора, распределения различных компонентов в корпусе и, как следствие, распределения теплового потока по границам бассейна расплава было невозможно встроить ловушку в корпус реактора большой мощности. Это привело к появлению идеи разместить ловушку расплава активной зоны за пределами корпуса реактора.

Авторы [7] предложили ловушку расплава активной зоны, расположенную вне корпуса водо-водяного энергетического реактора (ВВЭР). Она состоит из большого тигля, помещенного под корпусом реактора высокого давления, и предназначена для сбора кориума при разрушении реактора. Тигель охлаждается снаружи путем заполнения шахты реактора пассивным впрыском воды. Тигель частично заполнен жертвенным материалом. Аналогичные ловушки расплава активной зоны были предложены для реакторов типа EPR [8] и ESBWR [9].

Охлаждение расплавленного кориума ‒ самый важный шаг к остановке развития тяжелой аварии. Теплоноситель (или вода в случае легководных реакторов) должен прямо или косвенно контактировать с бассейном расплава для его охлаждения [4]. В зависимости от этого технологии охлаждения можно разделить следующим образом: верхнее затопление, косвенное или боковое охлаждение и нижнее затопление [10]. Верхнее затопление ‒ это простейший способ охлаждения, при котором теплоноситель (вода в случае легководного реактора) заливается в большом количестве в бассейн расплава с открытой поверхностью. Он отводит тепло от бассейна расплава и таким образом охлаждает его [11]. При косвенном или боковом охлаждении бассейна расплав должен удерживаться в корпусе (корпусе реактора под давлением или корпусе ловушки активной зоны), при этом вода должна циркулировать вне его, отводя тепло от корпуса, что в конечном итоге приводит к охлаждению бассейна расплава. При таком подходе расплав и вода между собой не контактируют [12]. При нижнем затоплении вода впрыскивается непосредственно в бассейн расплава снизу, закипает, образующийся пар создает отверстия в бассейне расплава, выходит через них и тем самым быстро охлаждает его [13, 14].

Как уже отмечалось ранее, в данной работе изучается процесс охлаждения усовершенствованных индийских реакторов с помощью модели ловушки уменьшенного размера, расположенной вне корпуса реактора [5], с использованием комбинации косвенного (или бокового) охлаждения вместе с верхним затоплением и необходимой выдержкой полностью затопленной МЛ в резервуаре с охлаждающей водой. В реальной ловушке активной зоны используются оксидный и стальной жертвенный материалы, которые удаляются при контакте с высокотемпературным расплавом, что способствует снижению удельной объемной теплоты расплава, его температуры и плотности. Вследствие взаимодействия расплава с жертвенным материалом возникает явление, называемое “инверсией расплава”, при котором расплав в бассейне расслаивается, при этом слой с оксидным компонентом занимает верхнее положение, а слой с металлическим компонентом ‒ нижнее. Такое расслоение обусловлено разной плотностью слоев. Это приводит к тому, что слой с керамическим материалом, имеющий более низкую плотность, образует твердый поверхностный слой в верхней части корпуса ловушки активной зоны после затвердевания и охлаждения. Таким образом, вода прекращает поступать в ловушку и реакция с образованием водорода предотвращается. Используемый в настоящей работе имитант ‒ натриевоборосиликатное стекло ‒ имеет свойства, аналогичные свойствам смеси расплавленного кориума и жертвенного материала. Для исследования характеристик теплоотдачи эксперимент проводился в три этапа: в отсутствие воды в резервуаре МЛ, при заполнении резервуара водой до некоторого промежуточного уровня и при полном верхнем затоплении МЛ.

ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА

В реальных (прототипных) условиях после взаимодействия расплава кориума и жертвенного материала в ловушке активной зоны образуются оксиды и силикаты, которые имеют свойства, аналогичные свойствам стекла. Свойства натриевоборосиликатного стекла, использованного в настоящем эксперименте, а также в условиях единого бассейна расплава [15], представлены в табл. 1.

Таблица 1.

Характеристики имитанта расплава, использованного в эксперименте и в прототипных условиях (единый бассейн расплава*)

| Характеристика | Уменьшенная экспериментальная установка | Прототипные условия (единый бассейн расплава) [15] |

|---|---|---|

| Плотность ρ, кг/м3 | 2400 | 5600 |

| Температура ликвидуса, °C | 900 | 2030 |

| Температура солидуса, °C | 600 | 1560 |

| Коэффициент теплопроводности λ, Вт/(м · К) | 1.0 | 3.5 |

| Удельная теплоемкость cp, Дж/(кг · К) | 730 | 750 |

| Коэффициент температуропроводности a, м2/с | 5.71 × 10‒7 | 8.68 × 10‒7 |

| Коэффициент теплового расширения β, 1/К | 1.03 × 10‒4 | 3.2 × 10‒5 |

| Кинематический коэффициент вязкости ν, м2/с | 1.04 × 10‒6 | 3.5 × 10‒6 |

| Характерная длина области расплава L, м** | 0.4 | 5.0 |

| Остаточное тепловыделение q', МВт/м3 | 1.0 | Около 1.0 |

Экспериментальная установка уменьшена в масштабе 1 : 450 по объему расплава от фактического размера реактора. Используя значения из табл. 1, коэффициенты теплоотдачи можно оценить с помощью модифицированного числа Рэлея11 и числа Нуссельта [16].

Модифицированное число Рэлея рассчитывается по формуле

где g ‒ ускорение свободного падения.На экспериментальной установке число Рэлея составило 1.74 × 1013, а на прототипе ‒ 9.22 × 1016. Следовательно, как в экспериментальной установке, так и в реальных условиях расплав находится в турбулентном режиме, поэтому безразмерные коэффициенты теплоотдачи можно вычислить по формулам

(формула Теофануса и др. [16]);

(формула Майингера и др. [16]).

Индекс “u” соответствует движению теплового потока вверх, а “d” ‒ вниз.

Коэффициенты теплоотдачи определяются по соотношению

Результаты экспериментов сведены в табл. 2.

Следует отметить, что тепловой поток от расплава к стенке корпуса должен быть таким же, как и в эксперименте, поскольку коэффициент теплопроводности имитанта (натриевоборосиликатного стекла) очень близок к таковому материала прототипа.

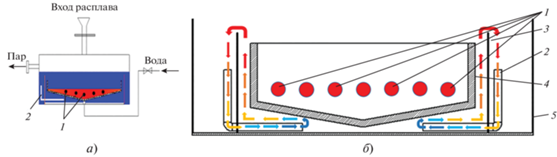

При проведении эксперимента натриевоборосиликатное стекло плавили в индукционной печи с холодным тиглем. Из-за плохой электропроводимости смеси имитанта для эффективного нагрева была выбрана индукционная печь мощностью 350 кВт с высокой частотой (200 кГц). После расплавления стекло разогревалось до 1200°C. Модель ловушки состояла из корпуса, помещенного в резервуар с водой, защитных пластин, опускных труб, электрических нагревателей и оболочки. Ловушка была помещена под печь, и расплав стекла подавался в испытательный участок путем открытия электромагнитного клапана, расположенного в низу печи. В испытательный участок было залито около 25 дм3 расплава с температурой 1200°C. После завершения залива расплава канал подачи между корпусом МЛ и печью был закрыт с помощью автоматического устройства герметизации.

Испытательный участок

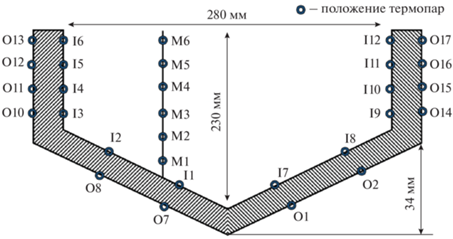

Испытательный участок состоит из уменьшенного в масштабе 1 : 450 корпуса ловушки, электронагревателей, кожуха и опускных труб (рис. 1). Корпус толщиной 30 мм имеет прямоугольную форму с треугольным сужающимся дном и изготовлен из углеродистой стали, теплопроводность которой составляет 53 Вт/(м ∙ К), удельная теплоемкость ‒ 490 Дж/(кг ∙ К), плотность ‒ 7850 кг/м3. Внутренняя часть корпуса МЛ имеет ширину 280 мм, глубину 400 мм, максимальную высоту в центре 230 мм (рис. 2) и наклон в нижней части 10°. Таким образом, объем корпуса составляет 25 760 000 мм3 (примерно 25.7 дм3, или 0.02576 м3). Кожух и опускные трубы внутренним диаметром 25.6 мм также изготовлены из углеродистой стали.

Рис. 1.

Схемы узла испытательного участка (а) и корпуса МЛ (б). 1 ‒ электронагреватели; 2 ‒ опускная труба; 3 ‒ кожух; 4 ‒ корпус ловушки активной зоны; 5 ‒ резервуар с водой

Для моделирования остаточного тепловыделения использовалось семь электронагревателей, которые были расположены таким образом, чтобы можно было смоделировать однородный источник тепла и имитировать объемное тепловыделение (см. рис. 1, б). Общая мощность 1 МВт/м3 равномерно распределена между нагревателями. Расстояние между ними было меньше диаметра самих нагревателей, таким образом, мощность, которую они выделяли, моделировала объемное тепловыделение, аналогичное остаточному тепловыделению в реальной ловушке.

Испытательный участок помещали в резервуар, который заполняли водой с начальной температурой 30°C. Объем резервуара разделен кожухом на две части. В одной (горячей из-за близости бассейна расплава) находится корпус МЛ, а в другой (более холодной) располагаются опускные трубы. Сначала в ловушку заливается расплав, затем через 15 мин для косвенного охлаждения МЛ в резервуар начинает поступать вода и заполняет его до краев ловушки таким образом, что она не попадала внутрь МЛ. Через 45 мин после заливки расплава корпус ловушки полностью затапливается водой. Благодаря циркуляции воды по опускным трубам обеспечивается более эффективное охлаждение МЛ.

Измерение температуры

Для измерения температуры внешней и внутренней поверхностей корпуса МЛ, расплава и воды в резервуаре используются термопары К-типа. Один проводник термопары выполнен из хромеля (90% никеля, 10% хрома), а другой ‒ из алюмеля (95% никеля, 2% марганца, 2% алюминия и 1% кремния). Термопары К-типа были выбраны из-за их довольно высокой точности (погрешность измерений 0.75%) и максимальной рабочей температуры при непрерывной эксплуатации около 1200°C. Для того чтобы обеспечить непрерывный контакт корпуса с термопарами, их приваривали точечной сваркой к поверхностям стенки корпуса с использованием тонкой стальной полосы. На поверхностях корпуса термопары располагались в зеркально-симметричном порядке, т.е. дублирующие термопары были размещены в диагонально противоположном квадранте (см. рис. 2). Это было необходимо для обеспечения воспроизводимости результатов. Таким образом, при сопоставлении результатов измерения температур и скорости их изменения, полученных с помощью термопар в одном и том же положении в зеркальных квадрантах, появляется гарантия, что их показания будут близки между собой, а следовательно, и фактическим значениям.

На схеме (см. рис. 2) показаны термопары для измерения температуры внешней (обозначены буквой O) и внутренней (обозначены буквой I) поверхностей корпуса. Температура расплава определялась с помощью термопар, обозначенных буквой M. Для измерения средней объемной температуры воды использовались HT-термопары (на рис. 2 не показаны). Расстояние между M-термопарами составляло 35 мм, между I- и O-термопарами, установленными на вертикальных стенках корпуса, ‒ 40 мм, между термопарами, расположенными на наклонных стенках корпуса, ‒ 50 мм.

Проведение эксперимента

Как уже отмечалось ранее, натриевоборосиликатное стекло (имитант ядерного топлива) плавится в индукционной печи с холодным тиглем, после полного расплавления имитант нагревается до 1200°C, затем подается в испытательный участок путем открытия соленоидного клапана (в испытательный участок заливается около 25 дм3 расплава). На начало подачи расплавленной смеси имитанта в испытательный участок указывает повышение температуры, регистрируемое соответствующими термопарами. По окончании заливки клапан закрывается дистанционно. Через 15 мин после заливки расплава в изначально пустой резервуар сверху заливается вода до уровня верхней части ловушки, через 45 мин (после начала заливки) происходит полное затопление корпуса МЛ. Такая временная задержка необходима для завершения стратификации расплава, в результате которой сверху образуется слой с оксидным компонентом, а в нижнем слое осаждается металл.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

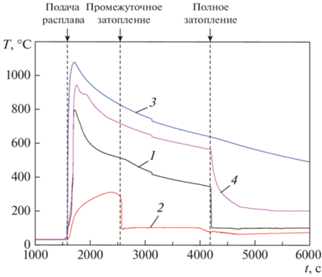

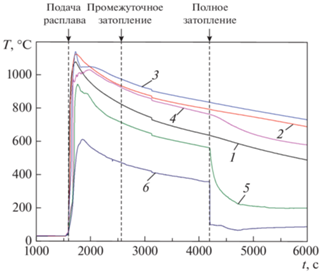

На рис. 3 показано изменение в процессе проведения эксперимента температуры расплава и стенок МЛ, зарегистрированное четырьмя термопарами. После завершения подачи расплава включали семь нагревателей (имитация остаточного тепла), в результате происходило резкое повышение его температуры. Так, термопара M1 указывает на достижение максимального значения 1075°C примерно за 2 с, а термопара M5 ‒ через 50 с (максимальное значение температуры равно почти 950°C). Это позволяет предположить, что время, необходимое для заполнения расплавом корпуса МЛ, составляет около 1 мин. До начала подачи воды в пустой резервуар его температура несколько снижается, в то время как температура внешней поверхности МЛ (термопара O16) повышается и достигает примерно 310°C. Это происходит из-за высокой теплопроводности стального корпуса МЛ, а также из-за отсутствия воды в резервуаре. Температура внутренней поверхности МЛ (термопара I11) не превышала 800°C.

Рис. 3.

Изменение во времени температуры на внутренней (1) и наружной (2) поверхностях стенки корпуса МЛ, а также температуры расплава (3, 4). Термопары: 1 ‒ I11; 2 ‒ O16; 3 ‒ M1; 4 ‒ M5

Через 15 мин после заливки расплава в корпус МЛ в резервуар начинает поступать вода и температура внешней поверхности корпуса быстро уменьшается (термопара О16). Благодаря подаче воды происходит косвенное охлаждение расплава путем естественной циркуляции воды через опускные трубы. Следовательно, температура внешней поверхности МЛ поддерживается на уровне около 100°C.

Через 45 мин после полного заполнения резервуара водой температура внутренней поверхности корпуса МЛ резко снижается и затем поддерживается на уровне около 100°C. Снижение температуры происходит благодаря добавлению в резервуар холодной воды, что увеличивает теплопередачу через стенки корпуса МЛ.

На рис. 4 показано изменение во времени температуры расплава по высоте ловушки (термопары M1‒M6). Как видно на этом рисунке, наиболее существенно при полном затоплении МЛ снижается температура в верхней части ловушки (термопары M5 и M6). Это, возможно, связано с тем, что над ловушкой вода находится при температуре насыщения и, следовательно, происходит ее кипение, что повышает теплоотдачу с поверхности расплава.

Рис. 4.

Изменение во времени температуры расплава по высоте МЛ. Термопары: 1 ‒ M1; 2 ‒ M2; 3 ‒ M3; 4 ‒ M4; 5 ‒ M5; 6 ‒ M6

Как видно на рис. 4, максимальную температуру регистрирует термопара M3 (см. рис. 2), что указывает на повышенную температуру в центральной части корпуса МЛ. Резкое снижение температуры после полного затопления корпуса МЛ фиксируют термопары M5 и M6. Менее резкое, но все-таки значительное падение температуры (почти на 100°С) регистрирует термопара M4. Для термопар M1, M2 и M3 наблюдается постепенное уменьшение температуры, что обусловлено значительным увеличением теплоотдачи в верхней части ловушки благодаря затоплению, тогда как теплоотдача от нижней части МЛ относительно невелика. Это указывает на отсутствие проникновения воды от поверхности к основанию ловушки, так как температура большей части области расплава внутри МЛ довольно высока.

Постепенное снижение температуры расплава свидетельствует об образовании устойчивого твердого поверхностного слоя в верхней части МЛ. Поскольку температура солидуса боросиликатного стекла составляет 600°C, время замера термопарой серии M температуры 600°C после начального всплеска можно считать моментом затвердевания поверхностного слоя в данной точке, средняя скорость роста толщины которого составила 0.02 мм/с. Эту скорость можно рассчитать с использованием кривых, изображенных на рис. 4.

Коэффициент теплоотдачи на внешней поверхности стенки корпуса ловушки оценивался в нескольких местах в разное время и рассчитывался путем решения одномерного уравнения нестационарной теплопроводности для плоскопараллельного слоя, для решения которого использовался метод конечных разностей.

Таблица 2.

Коэффициенты теплоотдачи, полученные на экспериментальной и прототипной установках

| Показатель | Установка | |

|---|---|---|

| экспериментальная | прототипная | |

| Число Нуссельта при движении потока тепла: | ||

| вверх | 400 | 2224 |

| вниз | 245 | 1359 |

| Коэффициент теплоотдачи при движении потока тепла, Вт/(м2 ∙ К): | ||

| вверх | 1001 | 1557 |

| вниз | 611 | 951 |

Уравнение теплопроводности для оценки изменяющегося во времени температурного поля внутри стенки корпуса МЛ имеет следующий вид:

(5)

${{\rho }_{1}}{{c}_{{p\_1}}}\frac{{\partial T}}{{\partial t}} = \frac{\partial }{{\partial x}}\left( {{{\lambda }_{1}}\frac{{\partial T}}{{\partial x}}} \right),$В качестве исходных данных для решения уравнения (5) использовались экспериментальные данные по температуре.

Уравнение (5) является по времени первого порядка и второго порядка по пространству. Для всех узлов сетки требуются начальные значения температуры, необходимы также два граничных условия (зависящих от времени) в радиальном направлении. В качестве таких граничных условий применяются данные о нестационарной температуре на внутренней и внешней поверхностях стенки корпуса, полученные с помощью термопар во время охлаждения МЛ. Сначала решается стационарное уравнение теплопроводности в предположении его линейности по толщине стенки корпуса. Уравнение нестационарной теплопроводности решается с использованием неявной схемы расчета.

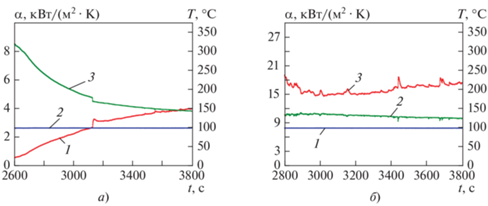

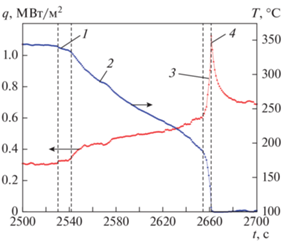

На рис. 5 показано изменение во времени коэффициента теплоотдачи в верхней части корпуса МЛ (термопара O13) (а) и в месте расположения термопары O12 (б) после заполнения резервуара водой до промежуточного уровня. Как видно на рис. 5, а, коэффициент теплоотдачи постепенно увеличивается и достигает значения примерно 4000 Вт/(м2 ∙ К). Для термопары O12 наблюдается псевдостационарное состояние: коэффициент теплоотдачи практически не зависит от времени и составляет около 16 000 Вт/(м2 ∙ К).

Рис. 5.

Изменение во времени коэффициента теплоотдачи и температуры в верхней (а) и средней (б) точках поверхности МЛ при заполнении резервуара водой до промежуточного уровня, а также температуры воды, заливаемой в резервуар. 1 ‒ коэффициент теплоотдачи; 2 ‒ температура воды; 3, 4 ‒ температура стенки корпуса МЛ (соответственно термопары O13 и O12)

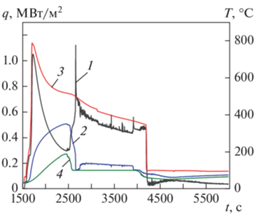

Более высокая теплоотдача по сравнению со значением этого показателя в верхней части ловушки (термопара O13) обусловлена естественной циркуляцией в верхней части МЛ при кипении воды с недогревом до температуры насыщения. Благодаря естественной циркуляции воды в месте расположения термопары O12 температура выше, чем в точке O13, что способствует процессу кипения воды. Таким образом, в точке O12 достигается более высокое значение коэффициента теплоотдачи. Поскольку вода поступает порциями (сначала до промежуточного уровня, затем до полного заполнения резервуара) за пределами корпуса МЛ, температура его внешних стенок уже находится выше точки Лейденфроста22. Следовательно, вода изначально не может контактировать с внешней поверхностью и передача тепла происходит только благодаря пленочному кипению. Увеличение плотности теплового потока или снижение температуры внешней стенки корпуса после 2650 с (рис. 6) можно объяснить повторным смачиванием внешней поверхности корпуса водой из резервуара. Таким образом, теплоотдача в этой переходной области обусловлена пузырьковым кипением [17]. Ближе к концу переходного режима кипения наблюдается пик теплового потока, достигающий примерно 1.1 МВт/м2.

Рис. 6.

Изменение во времени плотности теплового потока и температуры стенки МЛ в начальный период заливки воды. 1 ‒ образование паровой пленки; 2 ‒ пленочное кипение; 3 ‒ переходная зона; 4 ‒ пиковое значение теплового потока

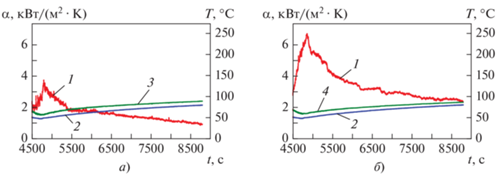

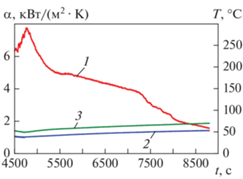

На рис. 7 показано изменение во времени коэффициента теплоотдачи в точках расположения термопар O13 и O12 после полного затопления корпуса МЛ. Рост коэффициента теплоотдачи в начальный момент времени происходит благодаря непрерывному добавлению холодной воды в резервуар. Этот факт также подтверждает небольшое снижение температуры наливаемой воды (термопара HT2) (см. рис. 7, а). Дальнейшее постепенное снижение коэффициента теплоотдачи можно объяснить охлаждением бассейна расплава, т.е. снижением температуры внутренней стенки корпуса и достижением заливаемой водой температуры насыщения. Аналогичную зависимость коэффициента теплопередачи от времени можно наблюдать в точке расположения термопары О12 (см. рис. 7, б). Более высокое значение коэффициента теплоотдачи в этой точке связано с кипением воды с недогревом в кольцевой области между корпусом МЛ и кожухом.

Рис. 7.

Изменение во времени коэффициента теплоотдачи и температуры в верхней (а) и средней (б) точках поверхности МЛ при полном заполнении резервуара водой, а также температуры воды, заливаемой в резервуар. 1 ‒ коэффициент теплоотдачи; 2 ‒ температура воды; 3, 4 ‒ температура стенки корпуса МЛ (соответственно термопары O13 и O12)

Зависимости от времени коэффициента теплоотдачи, температуры стенки корпуса (термопара O1) и температуры добавляемой воды (термопара HT3, на рис. 2 не показана) в самом нижнем положении корпуса МЛ представлены на рис. 8. Температуры имеют более низкие значения, чем в верхнем и среднем положениях (см. рис. 7), из-за непрерывного добавления холодной воды и меньшего времени для поглощения тепла от корпуса МЛ.

Рис. 8.

Изменение коэффициента теплоотдачи в нижней части корпуса МЛ, температуры стенки (термопара O1) и температуры заливаемой воды в период полного затопления корпуса ловушки. 1 ‒ коэффициент теплоотдачи; 2 ‒ температура воды; 3 ‒ температура стенки корпуса МЛ

После повторного добавления в резервуар охлаждающей воды естественная циркуляция устанавливается за очень короткое время. При естественной циркуляции максимальный локальный тепловой поток составляет около 0.65 МВт/м2 (рис. 9).

Рис. 9.

Изменение во времени плотности теплового потока, температуры внешней и внутренней поверхностей МЛ и температуры воды в резервуаре. 1 ‒ плотность теплового потока; 2, 3 ‒ температура внешней (O12) и внутренней (I5) поверхностей МЛ; 4 ‒ температура воды

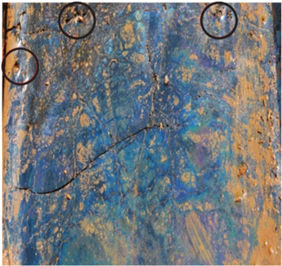

Осмотр МЛ после испытаний показал, что на ее верхней поверхности образовался устойчивый твердый слой (рис. 10). Этот слой довольно равномерно распределен по всей верхней площади поверхности корпуса МЛ, однако в некоторых местах имелись несколько изолированных полостей (на рис. 10 обведены кружками) глубиной не более 20 мм. Между внутренней стенкой корпуса и поверхностным твердым слоем расплава зазора не наблюдалось, что позволило избежать проникновения воды через зазор в основную массу расплава, находящегося в бассейне.

ВЫВОДЫ

1. Охлаждение расплава в ловушке активной зоны представляет собой сложный процесс, требующий точных знаний теплофизических свойств материала сложного строения и их изменения в зависимости от температуры. Для изучения основной феноменологии процесса охлаждения и более глубокого его понимания целесообразно использовать имитант (в данном исследовании натриевоборосиликатное стекло), имеющий теплофизические свойства, аналогичные свойствам реального расплава.

2. Теплоотдача при кипении позволяет отводить тепло от внешней стенки корпуса с температурой не выше 100°C при внешнем водяном охлаждении, даже при наличии остаточного тепла.

3. При отсутствии воды в резервуаре вне корпуса МЛ коэффициент теплоотдачи составлял около 4000 Вт/(м2 ∙ К), при заливе в резервуар воды для косвенного охлаждения наблюдалось кипение с недогревом и средний коэффициент теплоотдачи составил уже 16 000 Вт/(м2 ∙ К). Для улучшения характеристик теплоотдачи следует предварительно заполнять внешний резервуар водой до некоторого определенного уровня.

4. При полном затоплении МЛ коэффициент теплоотдачи составляет от 1000 до 4000 Вт/(м2 ∙ К).

5. Наиболее высокая температура зафиксирована в центральной части бассейна расплава.

6. Устойчивый твердый поверхностный слой, образующийся в верхней части МЛ, препятствует проникновению воды на расплавленный материал. При полном прилегании твердого поверхностного слоя к стенкам МЛ зазор между боковой стенкой корпуса и расплавом отсутствует. Тем самым гарантируется, что вода не попадет на расплав, что предотвратит неблагопрятную металловодную реакцию.

7. Температура бассейна расплава стабилизируется при значении около 150°C. При такой температуре охлаждение расплава стабильно.

8. Верхнее затопление водой и боковое косвенное охлаждение ловушки расплава, расположенной вне корпуса реактора, ‒ эффективный способ охлаждения и стабилизации бассейна расплава при наступлении тяжелой аварии.

Список литературы

Sehgal B.R. Nuclear safety in light water reactors. 1st ed. Elsevier Inc., 2012.

Considerations on the application of the IAEA safety requirements for the design of nuclear power plants. Vienna: International Atomic Energy Agency, 2016. № 1791.

State-of-the-art report on molten corium concrete interaction and ex-vessel molten core coolability. Paris: OECD Publishing, 2017.

The device for core melt localization at the Tyan’van nuclear power station with a VVER-1000 reactor / A.S. Sidorov, A.B. Nedorezov, M.F. Rogov, V.P. Novak, I.V. Kukhtevich, V.V. Bezlepkin, V. Khabensky, V.S. Granovskij, S. Bechta // Therm. Eng. 2001. V. 48. Is. 9. P. 707–712.

Experimental investigation of melt coolability and ablation behavior of oxidic sacrificial material at prototypic conditions in scaled down core catcher / S.S. Munot, V. Ganesh, P.P. Kulkarni, A.K. Nayak // J. Nucl. Eng. Radiat. Sci. 2019. V. 5. Is. 4. P. 041206. https://doi.org/10.1115/1.4043106

Tuomisto H., Theofanous T.G. A consistent approach to severe accident management // Nucl. Eng. Des. 1994. V. 148. Is. 2‒3. P. 171‒183. https://doi.org/10.1016/0029-5493(94)90108-2

The concept of localization of the corium melt in the ex-vessel stage of a severe accident at a nuclear power station with a VVER-1000 reactor / I.V. Kukhtevich, V.V. Bezlepkin, V.S. Granovskii, V. Khabensky, V.G. Asmolov, S. Bechta, A.S. Sidorov, V.M. Berkovich, V.F. Strizhov, K. Minchan, M.F. Rogov, V.P. Novak // Therm. Eng. 2001. V. 48. Is. 9. P. 699‒706.

Fischer M. The severe accident mitigation concept and the design measures for core melt retention of the European Pressurized Reactor (EPR) // Nucl. Eng. Des. 2004. V. 230. Is. 1‒3. P. 169–180. https://doi.org/10.1016/j.nucengdes.2003.11.034

Overview of ex-vessel cooling strategies and perspectives / J. Lee, J. Kim, T. Kim, Y.H. Seo, E. Kim, K.Y. Chung // Trans. of the Korean Nuclear Society Spring Meeting. Jeju, Korea, 18‒19 May 2017. http:// inis.iaea.org/search/search.aspx?orig_q=RN:49050314.

Kulkarni P.P., Nayak A.K. Study on coolability of melt pool with different strategies // Nucl. Eng. Des. 2014. V. 270. P. 379–388. https://doi.org/10.1016/j.nucengdes.2014.01.017

A numerical and experimental study of water ingression phenomena in melt pool coolability / K. Nayak, R.K. Singh, P.P. Kulkarni, B.R. Sehgal // Nucl. Eng. Des. 2009. V. 239. Is. 7. P. 1285‒1293. https://doi.org/10.1016/j.nucengdes.2009.02.016

Quenching behavior of molten pool with different strategies ‒ A review / Shrikant, U. Pandel, R.K. Duchaniya, A.K. Nayak // AIP Conf. Proc. 2016. V. 1728. Is. 1. https://doi.org/10.1063/1.494649913

Singh N., Kulkarni P.P., Nayak A.K. Experimental investigation on melt coolability under bottom flooding with and without decay heat simulation // Nucl. Eng. Des. 2015. V. 285. P 48‒57. https://doi.org/10.1016/j.nucengdes.2014.12.029

Singh N., Nayak A.K., Kulkarni P.P. Experimental investigation of melt coolability under bottom injection: Effects of melt volume, melt composition, nozzle diameter, and inlet pressure // Nucl. Technol. 2017. V. 198. Is. 3. P. 306‒318. https://doi.org/10.1080/00295450.2017.1305764

VVER steel corrosion during in-vessel retention of corium melt / S.V. Bechta, V.S. Granovsky, V.B. Khabensky, E.V. Krushinov, S.A. Vitol, V.F. Strizhov, D. Bottomley, M. Fischer, P. Piluso, A. Miassoedov, W. Tromm, E. Altstadt, H.G. Willschutz, F. Fichot, O. Kymalainen // Proc. of the 3rd European Review Meeting on Severe Accident Research (ERMSAR-2008). Nesseber, Bulgaria, 23‒25 Sept. 2008. Paper 2.7.

Sohal M.S., Siefken L.J. A heat transfer model for a stratified corium-metal pool in the lower plenum of a nuclear reactor. IAEA, U.S., Aug. 1999. Rep. INEEL / EXT–99-00763. https://doi.org/10.2172/761806

Quenching of a heated rod: Physical phenomena, heat transfer, and effect of nanofluids / A. Dasgupta, A.S. Chinchole, P.P. Kulkarni, D.K. Chandraker, A.K. Nayak // J. Heat Transfer. 2016. V. 138. Is. 12. P. 122401 (7 pages). https://doi.org/10.1115/1.4034179

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика