Вестник Военного инновационного технополиса «ЭРА», 2022, T. 3, № 2, стр. 124-135

СОВРЕМЕННОЕ СОСТОЯНИЕ ПРИМЕНЕНИЯ СВЕРХПРОВОДНИКОВЫХ ТЕХНОЛОГИЙ В МАГНИТНОЙ СЕПАРАЦИИ

Д. Н. Диев 1, В. М. Лепехин 1, *, М. Н. Макаренко 1, М. И. Сурин 1, В. А. Шарыкин 1

1 Национальный исследовательский центр “Курчатовский институт”

Москва, Россия

* E-mail: catvml@yandex.ru

Поступила в редакцию 15.03.2022

После доработки 20.03.2022

Принята к публикации 20.03.2022

Аннотация

Магнитная сепарация является одним из наиболее экологически безопасных методов обогащения сырья и переработки отходов, основанном на принципе использования различия магнитных свойств компонентов. Применение сверхпроводниковых технологий открывает большие возможности в создании сильных магнитных полей, что приводит к уменьшению массогабаритных показателей при сохранении той же производительности сепарационной установки, а также к сокращению эксплуатационных затрат и энергопотребления. Возможное применение магнитных сепараторов распространяется на широкие сферы человеческой деятельности, например обогащение низкокачественных руд, очистку каолинов от примесей, очистку сточных вод, переработку техногенных отходов. Тема экологической безопасности, образования, накопления, хранения и утилизации отходов является крайне острой в современном мире, в том числе для России, и затрагивает практически все ее регионы. Наибольшая часть из сотен миллионов тонн промышленных отходов образуется в горнодобывающей промышленности, черной и цветной металлургии, в промышленности строительных материалов. Назрела необходимость внедрения новых технологий, при этом важно, чтобы они были эффективными и экологически безопасными. Представлен краткий обзор современного (за последние 3–4 года) состояния разработок и рассмотрены перспективы применения магнитной сепарации в разных областях промышленности.

ОГЛАВЛЕНИЕ

Введение

1. Обогащение минерального сырья

2. Очистка каолина

3. Очистка воды ТЭЦ

4. Очистка сточных вод

5. Переработка шлаков и пыли

6. Mагнитно-сорбционное разделение

7. Очистка морской воды от микропластика

Выводы

ВВЕДЕНИЕ

Магнитная сепарация (МС) – технология разделения материалов на основе различия их магнитных свойств и различного поведения материалов в зоне действия магнитного поля.

Первые сведения о применении технологии МС для обогащения железных руд появились в XVIII веке [1]. В 1906 г. в Швеции был внедрен в промышленность барабанный сепаратор для мокрой сепарации сильномагнитных руд. В 1920 г. Роч изобрел ленточный сепаратор для мокрой сепарации частично окисленных сильномагнитных руд. До 1920-х гг. для выделения хвостов из крупнокусковой магнетитовой руды преимущественно применялись барабанные сепараторы, затем стали применять шкивные сепараторы (например, фирмы “Динге”). В начале XX века (1905–1906 гг.) Ульрих сконструировал кольцевой сепаратор, пригодный для сухой и мокрой сепарации. В 1920-х гг. начал внедряться в практику предложенный Джонсоном индукционно-роликовый сепаратор. В России первый магнитный сепаратор барабанного типа для сухой сепарации магнетитовой руды сконструирован В.А. Петровым в 1911 г. на Урале и установлен на одном из металлургических заводов. В СССР производство электромагнитных сепараторов началось в 1932–1934 гг. Первые сепараторы барабанного типа изготовлены по чертежам, разработанным в институте “Механобр” [2].

Процесс МС в зависимости от магнитных свойств разделяемых минералов и напряженности магнитных полей делят на МС для сильномагнитных руд (сепарация в слабом магнитном поле) и МС для слабомагнитных руд (сепарация в сильном магнитном поле). Сепарацию в слабом магнитном поле применяют для сильномагнитных железных руд, улавливания металлических предметов и регенерации тяжелых сред. Сепарацию в сильном магнитном поле применяют для обогащения слабомагнитных марганцевых руд, доводки продуктов обогащения руд цветных и редких металлов, обезжелезивания графитовых, тальковых и других неметаллических полезных ископаемых.

В практике обогащения МС является основным методом обогащения железных (~70% в мире и 90% в РФ) и марганцевых руд (более 90% в PФ). При обогащении руд черных металлов МС позволяет производить высокосортные концентраты с содержанием Fe до 68%, Mn до 43%. Магнитная сепарация применяется также для руд цветных и редких металлов, горно-химического и нерудного сырья, в качестве доводочных операций после гравитационных способов обогащения, а также для удаления металлических и железосодержащих примесей из материалов (каолиновые глины, формовочные пески и др.).

Традиционно создание магнитного поля в магнитных сепараторах осуществляется либо с использованием электромагнитов, либо с помощью постоянных магнитов. Генерация магнитного поля определяет возможности и конструктивные особенности того или иного магнитного сепаратора, а также принцип его работы. При открытоградиентной (объемно-градиентной) МС градиент поля создается особой конфигурацией магнитов, при высокоградиентной МС локальный градиент образуется на элементах ферромагнитной матрицы, при электродинамической сепарации используется переменное (бегущее) магнитное поле, а при магнитно-гравитационной сепарации применяют ферро- или парамагнитную жидкость для псевдоувеличения плотности среды разделения.

К настоящему времени практически исчерпаны источники легкообогатимых руд и углей, увеличились потребности в редких и редкоземельных металлах, кремнеземе высокой чистоты. В связи с этим особое значение имеет разработка новых методов разделения тонкодисперсных частиц природного и искусственного происхождения. Одним из перспективных направлений совершенствования технологии МС является сепарация в полях с высокой индукцией, создаваемых сверхпроводниковыми магнитными системами.

В начале 80-х гг. ХХ века в НИЦ “Курчатовский институт” был создан сверхпроводниковый соленоид для МС [3], предназначенный для использования с высокоградиентными магнитными фильтрами, позволивший получить сильный градиент индукции поля в рабочем объеме [4]. Первый промышленный образец сверхпроводникового сепаратора “Криоджин”, разработанный в НИЦ “Курчатовский институт”, испытан на горно-обогатительном комбинате (ГОК) в г. Кривой Рог. Установка продемонстрировала работоспособность в полевых условиях, однако сложность и стоимость эксплуатации (были использованы низкотемпературные сверхпроводники и жидкий гелий в качестве хладагента) существенно усложняли долговременное промышленное использование.

В связи с появлением высокотемпературных сверхпроводников (ВТСП), способных работать при температуре жидкого азота и пригодных для использования в промышленном оборудовании, а также с появлением эффективных, надежных, коммерчески доступных, имеющих большой рабочий ресурс криогенных рефрижераторов, условия работы которых позволяют упростить эксплуатацию сверхпроводниковых устройств, стало возможным эффективное совмещение технологий сверхпроводимости и МС. Сверхпроводниковые магниты позволяют оперировать магнитным полем с большей рабочей индукцией (2–5 Тл), что расширяет технологические возможности и повышает эффективность сепарации. Использование сверхпроводниковых магнитных систем позволит сократить энергопотребление (в 4–5 раз) и массу (на 10–15%) установки без потери производительности [5].

В последнее время во всем мире интенсивно ведутся разработки магнитных сепараторов с использованием эффекта сверхпроводимости.

Опишем основные перспективные сферы применения сверхпроводниковых магнитных сепараторов, их технические особенности, перечислим основных разработчиков.

1. ОБОГАЩЕНИЕ МИНЕРАЛЬНОГО СЫРЬЯ

В современных условиях потребление металлов, в том числе черных, неуклонно возрастает, при одновременном снижении качества перерабатываемых руд. В процесс обогащения вовлекаются руды, характеризующиеся тонкой вкрапленностью и слабой магнитной восприимчивостью.

Поэтому требуется внедрение новых технологий обогащения минерального сырья с использованием современного эффективного оборудования, в том числе магнитных сепараторов, которые могли бы быть встроены в технологический цикл горнодобывающих комбинатов. Эта проблема российской горно-обогатительной отраслью на настоящий момент не решена, она является одной из ключевых задач, от решения которой зависит перспектива развития крупнейших предприятий горно-металлургической отрасли. Магнитная сепарация является одним из наиболее экологически чистых методов обогащения минерального сырья, возможность ее применения в процессе обогащения рассматривается как одно из приоритетных направлений.

В мировой практике обогащения минерального сырья двух последних десятилетий разработка различных конструкций высокоградиентных магнитных сепараторов велась по трем основным направлениям:

– производство концентратов из минеральных руд, содержащих минералы с низкой удельной магнитной восприимчивостью: окисленные железистые кварциты; минералы марганца, вольфрама, цинка, никеля, хрома, ниобия, тантала, молибдена; гранат, ильменит, волластонит;

– глубокая очистка минерального сырья от загрязняющих слабомагнитных включений, таких как оксиды железа и титана, с получением высококачественного продукта: кварцевые, полевошпатные циркониевые и другие пески, каолин, пегматит, плавиковый шпат, апатит, нефелин, боксит, барит, графит;

– получение промежуточных продуктов из черновых концентратов шлаков и других отходов для дальнейшей переработки в последующих обогатительных операциях для выделения: урана, платины, марганца, хрома и других компонентов.

Лишь немногие из поставленных задач удалось решить на практике для сырья конкретных ГОК. Нередко различия в физико-химических свойствах, на первый взгляд, однотипных видов сырья различных ГОК делают невозможным применение на них одинаковых магнитных технологий обогащения. Большинство задач, несмотря на теоретические предпосылки своего осуществления, остаются нерешенными. Для одних видов сырья оказывается недостаточным уровень магнитных сил, достижимый в современных магнитных сепараторах с обычными электромагнитами, для других оказываются непреодолимыми сложности, связанные с забивкой рабочих зазоров частицами тех или иных фракций исходного сырья. Для обогащения слабомагнитных руд из-за низкой магнитной восприимчивости компонентов требуется сила магнитного поля в сотни раз большая, чем для минералов сильномагнитных руд, поэтому одной из наиболее распространенных причин неудач в применении магнитных методов обогащения является недостаточный уровень магнитных сил [6–9]. Преодоление этого препятствия возможно путем создания новых типов сепараторов со сверхпроводниковыми магнитными системами.

В настоящее время основные проблемы, связанные с созданием и эксплуатацией установок со сверхпроводниковыми магнитными системами, успешно решаются.

Во-первых, стали доступны новые сверхпроводящие материалы. Налажен выпуск ВТСП второго поколения, работающих при температурах жидкого азота. Использование этих уникальных ленточных проводов позволяет перейти к сверхпроводниковым магнитным системам с простыми в обслуживании криостатами азотного и субазотного уровня температур.

Во-вторых, на мировом рынке появились эффективные, надежные, коммерчески доступные, имеющие большой рабочий ресурс криогенные рефрижераторы, позволяющие легко поддерживать температурный режим и максимально упростить эксплуатацию промышленных устройств со сверхпроводниковыми магнитными системами.

Разработки сверхпроводниковых магнитных сепараторов для обогащения минерального сырья активно ведутся во многих странах, в частности США, КНР, Корея и Бразилия.

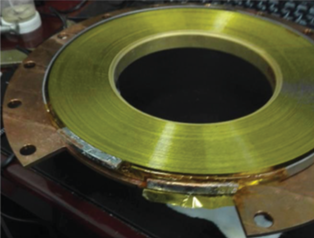

В Институте физики плазмы Китайской академии наук разработана и изготовлена сверхпроводниковая магнитная система для сепаратора для обогащения минерального сырья [10]. Отработана технология намотки сверхпроводящей катушки в виде двойных галет (рис. 1). Фотография магнита представлена на рис. 2. Для охлаждения системы использован криорефрижератор. Испытания подтвердили заявленные параметры: при рабочем токе 196 А магнитное поле в центре отверстия составляло 3.5 Тл, а максимальная установившаяся температура магнита ~20 К. При этой температуре рабочий ток составлял 78.4% от критического тока. Однородность магнитного поля по центральной оси составляла более 95%.

В Российской Федерации в НИЦ “Курчатовский институт” в 2019 г. разработан, изготовлен и успешно испытан уникальный, первый в России прототип высокоградиентного магнитного сепаратора роторного типа повышенной интенсивности со сверхпроводниковой (ВТСП-2) магнитной системой для работы в непрерывном технологическом процессе обогащения слабомагнитного сырья [5]. Рабочим органом сепаратора является ротор диаметром 700 мм с горизонтальной осью вращения с приводом на основе мотора-редуктора с асинхронным двигателем (0.09 кВт), подключаемым через частотный преобразователь и обеспечивающим вращение ротора с возможностью изменения частоты вращения в пределах 0.5–2 об./мин. Установка снабжена узлом подачи исходного питания с репульпатором, узлом подачи воды для промывки кассет, узлами сбора магнитной и немагнитной фракций. Основные параметры установки приведены в табл. 1. Сверхпроводниковая магнитная система сепаратора состоит из двух ВТСП-катушек. Наружный диаметр каждой катушки – 218 мм, внутренний – 148 мм, ширина – 45 мм. Катушки установлены в криостате и закреплены на магнитопроводе. На рис. 3 представлена общая сборка сверхпроводниковой магнитной системы с криостатом и магнитопроводом. На промышленных образцах сырья Михайловского ГОК успешно проведены технологические испытания данного сепаратора (рис. 4). Концентрат содержал 60.4% общего железа при степени извлечения 79.5%. Результаты обогащения окисленно-железистых кварцитов (анализы фракций на содержание железа выполнены в аналитической лаборатории ФГБУ “ВИМС им. Н.М. Федоровского”) представлены в табл. 2. Проведенные испытания позволили успешно проверить и продемонстрировать возможность создания высокоградиентного магнитного сепаратора со сверхпроводниковой магнитной системой на основе ВТСП второго поколения. Полученные результаты показали перспективу для эффективного применения сверхпроводниковых сепараторов для переработки техногенных отходов горнодобывающей и металлургической промышленности.

Таблица 1.

Параметры прототипа высокоградиентного сверхпроводникового магнитного сепаратора

| Внешний диаметр ротора, мм | 700 |

| Частота вращения ротора, об./мин | 0–2.5 |

| Расстояние между полюсами магнита, мм | 50 |

| Индукция магнитного поля в пустом пространстве между полюсами магнита (при токе 100 А), Тл | 1.3 |

| Потребляемая мощность (с учетом работающего криогенного рефрижератора), кВт | 5 |

| Температура обмотки, К | 35–70 |

| Температура корпуса, К | 300 |

| Масса ярма, кг | 130 |

| Производительность, кг/ч | 20–25 |

Рис. 4.

Прототип высокоградиентного сверхпроводникового магнитного сепаратора для обогащения минерального сырья.

Таблица 2.

Результаты испытаний экспериментального образца сверхпроводникового сепаратора роторного типа на сырье Михайловского ГОК

| Исходный продукт | Общее количество 100% | |

| Массовая доля железа 40.4% | ||

| Продукты сепарации | Концентрат | Хвосты |

| Выход продукта относительно исходного 53.2% | Выход продукта относительно исходного: 46.8% | |

| Массовая доля железа 60.4% | Массовая доля железа 18.2% | |

| Отношение массы железа к массе железа в исходной руде (извлечение) 79.1% | Отношение массы железа к массе железа в исходной руде (извлечение) 20.9% | |

2. ОЧИСТКА КАОЛИНА

Каолин является одним из самых распространенных глинистых минералов в мире. Объем мировой добычи каолина с каждым годом возрастает, на данный момент его основными производителями являются США, Чехия и Германия. Этот минерал используется для изготовления белого пигмента, поэтому белизна является важным показателем, влияющим на ценность каолина. В каолине обычно есть железо, органическое вещество, и другие примеси. Для очистки каолина от магнетитовых, ильменитовых и других сильных магнитных примесей использование метода МС является наиболее эффективным. Для очистки каолина от парамагнитных минералов необходимо использовать более высокие магнитные поля и большой градиент.

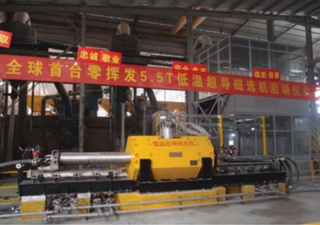

В КНР интенсивно ведутся разработки высокоградиентных магнитных сепараторов для очистки каолина с применением сверхпроводниковых магнитных систем, позволяющих создавать магнитное поле до 5.5 Тл [11]. В 2015–2017 гг. была разработана серия высокоградиентных сверхпроводниковых магнитных сепараторов, которые в настоящее время успешно проходят промышленные испытания. Сверхпроводниковая криомагнитная система высокоградиентного сепаратора состоит из сверхпроводникового соленоида, системы криогенного обеспечения с использованием криорефрижератора, двойной системы канистр, наполненных металлической ватой из тонких магнитных волокон диаметром ~20 мкм с контуром размагничивания, системы подачи суспензии каолина и воды, а также полностью автоматической системы управления [12]. Автономная система охлаждения с использованием криорефрижератора позволила получить более компактную конструкцию по сравнению с традиционными системами сверхпроводниковых магнитов, а также минимизировать затраты на жидкий гелий. Параметры одного из сверхпроводниковых магнитных сепараторов (CGC-5.5/300) представлены в табл. 3. Проведены промышленные испытания ВТСП магнитного сепаратора на горно-обогатительном предприятии в КНР в г. Цюаньчжоу (рис. 5). Было показано, что установка демонстрирует высокую эффективность разделения, высокую производительность и низкие затраты.

Таблица 3.

Основные параметры сверхпроводникового магнитного сепаратора CGC-5.5/300

| Параметры магнитной системы | CGC-5.5/300 |

| Центральное поле, Tл | 5.5 |

| Диаметр отверстия при комнатной температуре, мм | 300 |

| Рабочий ток, А | 148 |

| Время зарядки, ч | 1 |

| Габаритные размеры (длина × ширина × высота), м | 8 × 2.5 × 2.5 |

| Жидкий гелий, л | 45 |

| Вес нетто системы, т | 15 |

| Производительность, т/сут | 80–120 |

Промышленные испытания высокоградиентного магнитного сепаратора по обогащению каолина показали очевидные преимущества применения сверхпроводниковых технологий: сокращение энергопотребления, снижение эксплуатационных расходов, более высокое качество продукции и более высокую производительность.

3. ОЧИСТКА ВОДЫ ТЭЦ

Одной из серьезных проблем тепловых электроцентралей (ТЭЦ) является образование твердых осадков, выпадающих в процессе нагрева воды. Это может стать причиной образования отложений на рабочих поверхностях оборудования, приводящих к снижению эффективности работы ТЭЦ, а в итоге привести к аварийной ситуации.

Удаление оксида железа из системы водоснабжения способно повысить эффективность работы ТЭЦ и, следовательно, сократить ежегодные выбросы CO2. В научных учреждениях Японии, где весьма актуальна проблема сокращения выбросов CO2 на тепловых электростанциях, активно ведутся разработки в этом направлении [13].

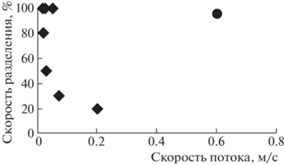

Рассматривались разные способы и методы удаления оксида железа, причем считалось, что мембранный фильтр демонстрирует самую высокую эффективность разделения. Однако путем сравнения эффективности методов разделения в зависимости от скорости потока в [14] было показано (рис. 6), что мембранный фильтр обеспечивает высокую эффективность очистки, но при довольно низкой скорости потока, а высокоградиентный магнитный сепаратор демонстрирует высокую эффективность даже при высокой скорости жидкости 0.6–0.7 м/с и магнитной индукции 1 Тл.

Трудность разработки заключалась в том, что установка должна пропускать объем воды от 400 до 500 м3/ч под давлением до 2 МПа, температура которой составляет 160–200°C. Поэтому использование движущихся канистр и гибких шлангов затруднено. В связи с этим была предложена система с двумя стационарно установленными параллельными каналами, работающими попеременно. В этом исследовании провели крупномасштабный эксперимент с макетом высокоградиентного магнитного сепаратора в масштабе 1:7 для демонстрации того, что система может обеспечить достаточную производительность по удалению накипи и пригодна для внедрения (рис. 7). Сверхпроводниковая магнитная система установки представляет собой соленоидальный магнит с отверстием диаметром 400 мм и максимальным магнитным полем 3 Тл при рабочем токе 67.3 А. Экспериментальные результаты опытного образца сепаратора (табл. 4) показали возможность удаления накипи в течение двух лет с помощью магнитного сепаратора. В качестве ферромагнитной матрицы, установленной в отверстии каждого магнита, было использовано десять блоков. Каждый блок состоял из 15 фильтрующих сеток (из проволоки диаметром 1 мм) диаметром 300 мм с дистанционными немагнитными сетчатыми прокладками между ними. Высота всей фильтрующей конструкции составляла 604 мм, а ее вес – около 40 кг. Во время процесса сепарации величина индукции магнитного поля в отверстии магнита составляла 2 Тл. После окончания процесса установленные фильтры извлекались из разделительного пространства, а частицы магнетита, прикрепленные к фильтрам, удалялись распылителем воды под высоким давлением.

Таблица 4.

Основные параметры опытного образца сепаратора

| Расход, т/ч | 400 |

| Скорость потока, м/с | 0.22 |

| Температура, °С | 160–200 |

| Давление, МПа | 2 |

| Способность матрицы удержать осадок, кг | 50–114 |

| Время непрерывной работы, год | 2 |

Средний коэффициент захвата примесей составил 87%, что очень близко к целевому показателю. Был сделан вывод, что метод высокоградиентной сверхпроводниковой магнитной сепарации может демонстрировать высокую производительность, при этом выдерживая высокую температуру, высокое давление и высокую скорость потока [13].

Результаты аналогичных исследований [15], направленных на разработку и внедрение в промышленность высокоградиентных сверхпроводниковых магнитных сепараторов, подтверждают перспективность совмещения технологий сверхпроводимости и МС для применения систем водоподготовки для ТЭЦ. Эти работы включены в “Программу исследований и разработок передовых низкоуглеродных технологий” Японского агентства по науке и технологиям.

4. ОЧИСТКА СТОЧНЫХ ВОД

Очистка сточных вод – еще одна из важных и актуальных задач. В связи с резким увеличением отходов водоемы отстаивания не справляются со столь значительным загрязнением. Основными источниками загрязнения и засорения водоемов являются сточные воды промышленных предприятий, отходы производства при разработке рудных ископаемых, воды шахт, рудников, сбросы водного и железнодорожного транспорта и т.д. Методы очистки сточных вод можно разделить на механические, химические, физико-химические, биологические, а также комбинированные. Применение того или иного метода в каждом случае определяется характером загрязнения и степенью вредности примесей, при этом важно, чтобы способ очистки был эффективным и экологически безопасным.

Разработки с применением метода МС для очистки сточных вод активно ведутся в Японии, Китае, а также в республике Корея [16].

Например, для этой цели в Китае разработана, изготовлена и испытана сверхпроводниковая магнитная система с теплым отверстием 400 мм, обеспечивающая магнитное поле 2.56 Тл в центре обмотки [17]. Сверхпроводниковая катушка изготовлена из сверхпроводника на основе NbTi. Основные параметры сверхпроводниковой магнитной системы приведены в табл. 5. Сверхпроводниковая магнитная система охлаждалась с помощью двухступенчатого криорефрижератора мощностью 1.5 Вт. Катушка соленоида была намотана на алюминиевый корпус, соединенный с холодной головкой второй ступени криорефрижератора через тепловой мост. Двухступенчатый криорефрижератор расположен таким образом, чтобы магнитное поле в зоне холодной головки второй ступени было ниже 0.38 Тл, чтобы избежать снижения холодопроизводительности, вызванного воздействием магнитного поля. Экран теплового излучения охлаждается до 40 К первой ступенью криорефрижератора через тепловой мост, магнит охлаждается второй ступенью через теплообменник в виде гибкой оплетки из меди высокой чистоты. Для снижения теплового сопротивления на всех контактных поверхностях использованы прокладки из индия и смазка Apiezon N. Для питания магнита применяется пара гибридных токовводов, выполненных из чистой меди в более теплой области и сверхпроводника Bi-2223 в более холодной области. Магнит охлаждался до 4.8 К примерно за 65 ч. Проведены успешные испытания сверхпроводниковой магнитной системы. Ожидается, что магнит будет использоваться для очистки сточных вод.

5. ПЕРЕРАБОТКА ШЛАКОВ И ПЫЛИ

Наибольшая часть из сотен миллионов тонн промышленных отходов производится предприятиями черной и цветной металлургии. Например, по России предприятия каждый год складируют более 10 миллионов тонн шлама, при этом утилизируется не более 5%. В то же время в шламах содержится до 35% оксида железа, что больше, чем в некоторых видах железных руд. Помимо этого, в шламе содержатся оксиды ценных редких металлов – титана, ванадия, скандия. Главным направлением в устранении или снижении вредного воздействия на окружающую среду токсичных отходов промышленности является их повторное использование в производственных циклах, т.е. организация малоотходных производств.

Работы по применению МС с использованием сверхпроводниковых технологий для переработки шлаков и пыли проводятся в КНР, в республике Корея [18–20]. Как показывает опыт этих стран, применение технологий сверхпроводниковой МС может существенно улучшить экономическую и экологическую ситуацию. Например, в национальном университете Андонга (Корея) разработан, изготовлен и испытан магнитный сепаратор со сверхпроводниковой криомагнитной системой для переработки стального шлака [21]. Стальной шлак – складируемый промышленный отход, хотя содержит ценные ресурсы, такие как железо, медь, марганец и магний, он также содержит токсичные тяжелые металлы, такие как медь, цинк, свинец и кадмий. Стальной шлак считается опасным отходом из-за содержания тяжелых металлов, которые могут попасть в почву и водную среду с места захоронения отходов.

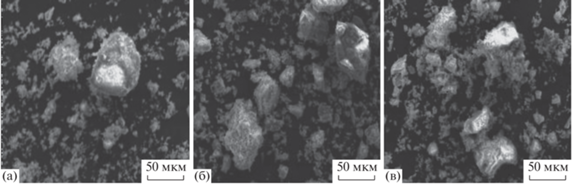

Разработанный сепаратор представляет собой сверхпроводниковую магнитную систему (на основе NbTi) с магнитным полем до 6 Тл, с “теплым” отверстием 100 мм, в которое вставлена акриловая труба со стальным сетчатым фильтром. Высота сепаратора составляет 600 мм. Технологические испытания сепаратора проводились по следующей схеме: просеянный порошок шлака суспензировали в дистиллированной воде (соотношение жидкости и твердого вещества составляло 1000:1), приготовленную шлаковую суспензию вводили в акриловую трубу и пропускали через сетчатый фильтр, полученные образцы собирали путем удаления трубы и стальной сетки из канала после множества экспериментов. Эксперименты повторялись в переменном магнитном поле в диапазоне от 1 до 6 Тл. Было рассчитано отношение собранного и прошедшего через стальную сетку шлака. На рис. 8 представлены изображения стального шлака перед магнитной сепарацией, захваченного и пропущенного при 6 Тл.

Рис. 8.

Изображения стального шлака перед магнитной сепарацией (а), захваченные при 6 Тл (б) и пропущенные при 6 Тл (в).

Результаты испытаний показали, что от 81 до ~90% стального шлака улавливалось при магнитном поле 1–6 Тл, несмотря на относительно высокую скорость потока (0.2 м/с). На эффективность МС в значительной степени влияет размер частиц шлака. Отделенные частицы имеют разное содержание минералов, захваченные частицы имеют повышенное содержание оксида железа, в то время как пропущенные частицы имеют более высокое содержание оксида кальция. Это доказало, что сепаратор может концентрировать как ценные металлы, так и тяжелые металлы. Влияние концентрации некоторых ценных элементов (P, Ti и V) незначительно.

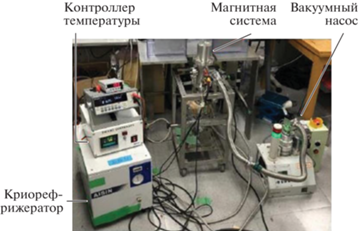

Еще один яркий пример в достижении применения технологии сверхпроводниковой МС для переработки шлаков – это разработка в Японии [22] сепаратора для переработки содержащих никель промышленных отходов. Была разработана и изготовлена сверхпроводниковая криомагнитная система (рис. 9), включающая в себя сверхпроводниковый магнит на основе шайбы из керамики Gd–Ba–Cu–O диаметром 60 мм и толщиной 15 мм, намагниченный импульсным полем, генерирующий 2.71 и 1.85 Тл на поверхности магнита и в центре рабочей зоны соответственно, гелиевый криорефрижератор, вакуумный насос и регулятор температуры.

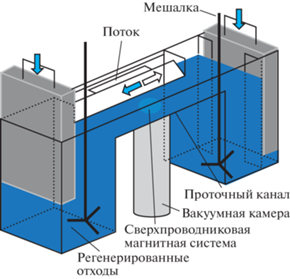

На рис. 10 показана схема эксперимента по МС. Два контейнера из нержавеющей стали объемом 6 л соединены проточным каналом. Объемный магнит располагался прямо под каналом. Ширина канала была рассчитана на 100 мм, чтобы поток суспензии с отходами протекал в пространстве с сильным магнитным полем. Пару поплавков поочередно погружали в сосуд вручную, чтобы периодически подавать отходы в канал со скоростью до 25 л/мин. Магнитное поле на поверхности канала составляло 1.41 Тл. Состав суспензии, притянутой к магнитному полюсу, анализировали. Разработанный метод позволил собрать парамагнитную суспензию, содержащую крупные кристаллы сульфата никеля, показаны незначительные различия в размере частиц и магнитной восприимчивости между образцами, притягиваемыми и не притягиваемыми к магнитному полюсу. Данная разработка предлагает новый метод сохранения Ni, поскольку соединение способно перерабатываться и возвращаться обратно в технологические процессы нанесения никелевого покрытия.

6. MАГНИТНО-СОРБЦИОННОЕ РАЗДЕЛЕНИЕ

Магнитно-сорбционное разделение является эффективным и недорогим методом, который может быть использован во многих областях. Процесс заключается в том, что дисперсные магнитные микро- и наночастицы адсорбируют отдельные соединения, которые затем можно легко разделить в магнитном поле. Для данного метода разрабатываются и исследуются сорбенты, обладающие различной магнитной восприимчивостью, от ферро- до парамагнитных. Многие магнитные адсорбенты были разработаны для использования в сверхпроводниковой МС, позволяющей проводить обработку с высокой скоростью и в больших масштабах.

Магнитно-сорбционное разделение может найти свое применение в ликвидации радиационных заражений, очистке сточных вод от фосфатов, фтора, фосфора, для разделения красителей и т.д.

Известно, что в результате аварии на атомной электростанции “Фукусима” в 2011 г. произошло обширное радиоактивное заражение. В [23] рассмотрена возможность применения МС со сверхпроводниковой системой для обеззараживания и утилизации радиоактивных отходов. Проведены демонстрационные эксперименты по удалению Cs из золы при сжигании горючих отходов дезактивации. В этих экспериментах Cs в золе элюируется водой, а затем удаляется с помощью магнитного цеолита и других адсорбентов.

В отличие от методов, использующих ферромагнитные адсорбенты (наночастицы магнетита), в предлагаемом способе применен искусственный цеолит, являющийся сорбентом с парамагнитными свойствами, для извлечения которого требуется использование сильного поля, создаваемого сверхпроводящим магнитом. В модельных экспериментах со сверхпроводниковыми магнитами была достигнута степень очистки 96%, в то время как использование постоянных магнитов показало снижение доли до 50%.

Работа [24] также посвящена вопросу ликвидации последствий аварии на АЭС “Фукусима”, особенно вопросу удаления радиоактивного цезия. В данном исследовании был синтезирован и протестирован на селективность по цезию адсорбент силикотитанат. Селективный адсорбент цезия был намагничен и отделен от воды. Результаты показали, что намагничивание не влияет на селективность и сорбционную способность, намагниченный силикотитанат полностью отделяется от воды с помощью сверхпроводникового магнита. Магнитный сепаратор в данном исследовании был оснащен сверхпроводниковым магнитом с магнитной индукцией 6 Тл, изготовленным из сверхпроводника на основе NbTi. Сепаратор был снабжен криорефрижератором и дисковыми фильтрами. Диаметр отверстия магнита составлял 100 мм. Магнитный фильтр был изготовлен в виде стальной сетки в акриловом корпусе. Намагниченную суспензию кремнетитаната вводили в систему разделения при изменяемом магнитном поле и с фиксированной скоростью потока (0.01 м/с).

Проведенные исследования показывают, что система магнитной сепарации с помощью сверхпроводникового магнита с селективным адсорбентом может стать эффективным способом очистки радиоактивных сточных вод, загрязненных радионуклидами, включая Cs.

В [25] предложен новый многообещающий способ удаления фторида с помощью высокоградиентного сепаратора с использованием парамагнитного сорбента FeAlOxHy. Адсорбционная способность FeAlOxHy увеличивалась с увеличением содержания Al. По мере увеличения напряженности магнитного поля с 1.5 до 5.0 Тл произошло значительное повышение эффективности сепарации. Более тонкая стальная вата создавала больший магнитный градиент и демонстрировала более высокую эффективность процесса.

В [26] изучался процесс высокоградиентной МС фосфатов. В данном случае использовались парамагнитные золи оксида железа для сорбции фосфатов с последующей сверхпроводниковой МС. Исследования показали, что увеличение магнитной напряженности до 5 Тл обеспечивало наивысшую эффективность.

7. ОЧИСТА МОРСКОЙ ВОДЫ ОТ МИКРОПЛАСТИКА

Пластик используется практически во всех областях промышленности. Общемировой выпуск пластика по разным оценкам составляет ~275–299 млн. т/год [27], в то время как масштабы утилизации и переработки пластиков несоизмеримо ниже. Попавшие в природные условия пластиковые изделия постепенно разрушаются, порождая огромное количество макро-, микро- и наночастиц, которые несут наибольшую опасность для окружающей среды. Меры борьбы с пластиковым загрязнением – это ограничение производства одноразовых пластиковых предметов, максимальная замена их биодеградируемыми полимерами, получаемыми из окружающей среды, раздельный сбор и переработка мусора (что позволяет вторично использовать пластиковые материалы) [28].

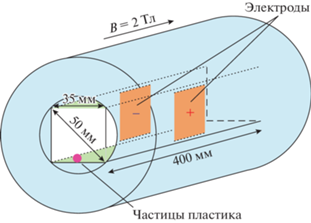

Японскими специалистами Технологического университета Фукуи рассмотрена технология МС с применением сверхпроводниковой магнитной системы как перспективный способ очистки морской воды от частиц пластика [29]. Метод основан на эффекте псевдоутяжеления электропроводящей жидкости в магнитном поле при протекании электрического тока. Предварительно метод опробован с использованием постоянных магнитов, установленных по схеме Хальбаха, создающими поле в устройстве в среднем 0.87 Тл. В эксперименте использовались сферы из полистирола диаметром 6 мм, которые левитировали при плотности тока 0.83 А/см2. На рис. 11 представлена принципиальная схема сверхпроводникового магнитного сепаратора. В этой системе используется сверхпроводниковый магнит с теплым отверстием диаметром 50 мм и магнитной индукцией 3 Тл. В отверстие устанавливается труба квадратного сечения (35 мм × 35 мм × 400 мм), по которой протекает морская вода. К трубе прикладывают ток и магнитное поле, как показано на рис. 11, чтобы создать силу Лоренца, действующую вниз, при этом ее реакция будет выталкивать пластик вверх.

Проведенные эксперименты показали перспективность использования МС для очистки морской воды от микропластика, но требуют дальнейшего изучения вопросов исключения электролиза из процесса, определения величины тока, напряженности магнитного поля, скорости течения жидкости, влияющих на эффективность и скорость разделения.

ВЫВОДЫ

В современном мире назрела необходимость в экологически безопасных технологиях обогащения и переработки слабомагнитного сырья, переработке техногенных отходов, которые не должны требовать для своего внедрения больших капитальных затрат и легко вписываться в существующие технологические схемы производств, одновременно с этим быть экономически целесообразными.

Одним из перспективных путей решения является применение технологии МС с использованием сверхпроводниковых магнитных систем.

Магнитная сепарация является экологически безопасным методом обогащения, переработки минерального сырья и техногенных отходов, ее можно использовать как во влажных, так и сухих режимах, делая эту технологию пригодной как для безводных, так и для арктических районов.

Использование сверхпроводниковых магнитных систем позволит сократить энергопотребление (в 4–5 раз) и массу (на 10–15%) установки без потери производительности. Кроме того, сверхпроводниковые магниты позволяют оперировать магнитным полем с большей рабочей индукцией (2–5 Тл), что расширяет технологические возможности и повышает эффективность.

Направление находится на ранней стадии развития, в настоящий момент не существует компактного промышленного сверхпроводникового (ВТСП) устройства для решения задач МС. Существующие разработки в данном направлении ограничены лабораторным применением или единичными узкоспециальными экземплярами, испытываемыми на производствах.

Тем не менее работы зарубежных специалистов в этой области подтверждают перспективность применения МС для переработки отходов, в том числе для очистки сточных вод, так как является одним из самых эффективных и безопасных технологических методов, не требующих, как правило, применения никаких химических реагентов и их нейтрализации.

Прогресс в смежных областях (криогенная техника, производство сверхпроводящих проводов) позволяет ожидать появления первых прототипов сверхпроводниковых аналогов существующих установок в ближайшие годы.

Таким образом, существует потенциальная возможность занятия отечественными разработчиками лидирующих позиций в создании сверхпроводниковых магнитных сепараторов промышленного класса.

Полномасштабное применение процессов МС внесет значительный вклад в сохранение глобальной окружающей среды и развитие экономики страны.

Работа выполнена при финансовой поддержке Национального исследовательского центра “Курчатовский институт”.

Список литературы

Козловский Е.А. // Горная энциклопедия. М.: Советская энциклопедия, 1984. С. 1991.

Шадрунова И.В., Фадеева Н.В., Чекушина Т.В., Белоконь А.Н. История горного дела, электронный учебник для студентов высшего профессионального образования направления 650600 “Горное дело”, Магнитогорск. 2008.

Лепехин В.М. А. с. № 1314506 от 1.02.1987 г. Магнитный сепаратор.

Anashkin O.P., Cheremnykh P.A., Chernoplekov N.A. et al. // XVI Intern. Mineral Processing Congress, Stockholm, Sweden. June 5–10, 1988. ed. by E. Forssberg, Elsevier Science Publishers B.V. 1988. P. 845.

Диев Д.Н., Измалков В.А., Копытова С.Ю. и др. // Бюллетень “Черная металлургия”. 2020. Т. 76. № 11. С. 1097. https://doi.org/10.32339/0135-5910-2020-11-1097-1106

Jin J.X., Xin Y., Wang Q.L. et al. // IEEE Trans. Appl. Supercond. 2014. V. 24. № 5. P. 5400712.

Iijima Y., Kakimoto K., Igarashi M. et al. // IEEE Trans. Appl. Supercond. 2017. V. 27. № 4. P. 6602804.

Jianxun J. Technology and Application Principle of High Temperature Superconductor. Chengdu, China: University of electronic science and technology press. 2015.

Duan W., Jiang X., Yu W., Huang Q. // Multipurpose Utilization Mineral Resour. 2014. V. 1. P. 1.

Liang G., Liu H., Guo Q. et al. // IEEE Trans. Appl. Supercond. 2020. V. 30. № 4. P. 3700605.

Zhu Z., Wang M., Ning F. et al. // Prog. Supercond. Cryog. 2017. V. 19. № 1. P. 5. https://doi.org/10.9714/psac.2017.19.1.005

Zian Zhuet, Wang M., Ning F. et al. // J. Supercond. Nov. Magne. 2013. V. 26. P. 3187.

Nishijima S. // Prog. Supercond. Cryog. 2019. V. 21. № 2. P. 22. https://doi.org/10.9714/psac.2019.21.2.022

Nizuno N., Mishima F., Akiyama Y. et al. // IEEE Trans. Appl. Supercond. 2015. V. 25. № 3. P. 3700804.

Yamamotoa J., Mori T., Hiramatsu M. et al. // Prog. Supercond. Cryog. 2018. V. 20. № 2. P. 6. https://doi.org/10.9714/psac.2018.20.2.006

Honga H.P., Kwon H.W., Kim J.J. et al. // Prog. Supercond. Cryog. 2019. V. 21. № 2. P. 31. https://doi.org/10.9714/psac.2019.21.2.031

Liu H., Xu D., Shen F. et al. // Prog. Supercond. Cryog. 2017. V. 19. № 1. P. 13. https://doi.org/10.9714/psac.2017.19.1.013

Zhang P., Li S.Q., Guo Z.J. et al. // Prog. Supercond. Cryog. 2018. V. 20. № 2. P. 16. https://doi.org/10.9714/psac.2018.20.2.016

Guo Z.J., Li S.Q., Yang C.Q. // IOP Conf. Ser.: Earth Environmental Sci. 2017. V. 68. № 012014. https://doi.org/10.1088/1755-1315/68/1/012014

He S., Yang C., Li S., Zhang C. // Prog. Supercond. Cryog. 2017. V. 19. № 1. P. 17. https://doi.org/10.9714/psac.2017.19.1.017

Kwona H.W., Kimb J.J., Hac D.W. et al. // Prog. Supercond. Cryog. 2017. V. 19. № 1. P. 22. https://doi.org/10.9714/psac.2017.19.1.022

Oka T., Furusawa M., Sudo K. et al. // Prog. Supercond. Cryog. 2021. V. 23. № 3. P. 37. https://doi.org/10.9714/psac.2021.23.3.037

Shigehiro N., Yoko A. // Electrochem. Eng. Jpn. 2017. V. 199. № 2. P. 17. https://doi.org/10.1002/eej.22963

Kwon H., Kim J., Ha D., Kim Y. // IEEE Trans. Appl. Supercond. 2016. V. 26. № 4. https://doi.org/10.1109/TASC.2016.2531980

Jiang H., Li Y., Zhang W., Guo Y. // Sep. Sci. Technol. 2017. V. 52. № 4. P. 634. https://doi.org/10.1080/01496395.2016.1263661

Li Y., Li Z., Xu F., Zhang W. // Env. Technol. 2017. V. 38. № 3. P. 377. https://doi.org/10.1080/09593330.2016.1195449

Зобков М.Б., Есюкова Е.Е. // Океанология. 2018. Т. 58. № 1. С. 149. https://doi.org/10.7868/S0030157418010148

Микропластик – невидимая проблема. BalticCoalition. http://www.ccb.se/wp-content/uploads/2016/03/Mikroplastikccb-ru.pdf

Nomura N., Mishima F., Nishijima S. // Prog. Supercond. Cryog. 2021. V. 23. № 3. P. 10.

Дополнительные материалы отсутствуют.

Инструменты

Вестник Военного инновационного технополиса «ЭРА»