Химическая физика, 2023, T. 42, № 1, стр. 43-49

Особенности структуры пленок полилактида, полученных из расплава и из раствора

Ю. В. Тертышная 1, 2, *, А. В. Кривандин 1, О. В. Шаталова 1

1 Институт биохимической физики им. Н.М. Эмануэля Российской академии наук

Москва, Россия

2 Российский экономический университет им. Г.В. Плеханова

Москва, Россия

* E-mail: terj@rambler.ru

Поступила в редакцию 02.02.2022

После доработки 13.03.2022

Принята к публикации 21.03.2022

- EDN: HQYUOB

- DOI: 10.31857/S0207401X23010120

Аннотация

В работе изучены морфология и структура пленочных образцов полилактида, полученных из расплава и из раствора в хлороформе. Процесс кристаллизации полилактида протекал в неизотермических условиях. Определено, что температуры плавления и кристаллизации образца полилактида, полученного из раствора, ниже соответственно на 2 и 4 °С, чем образца, полученного из расплава. Методом оптической поляризационной микроскопии показано, что образец, полученный из раствора, имеет сферолитную структуру, а в образце полилактида, полученном из расплава, сферолиты не выявляются. Рентгеновские дифрактограммы образцов полилактида, полученных из раствора и расплава, различны. На дифрактограмме образца, полученного из раствора, присутствуют четкие рефлексы, характерные для кристаллической α-формы. Полилактид, полученный из расплава, имеет изначально рентгеноаморфную структуру, которая частично переходит в кристаллическую при отжиге (90 °С, 60 мин). Методом рентгенодифракционого анализа выявлены различия в степени кристалличности по толщине образца полилактида, полученного из раствора.

ВВЕДЕНИЕ

В настоящее время линейный полиэфир полилактид (ПЛА) исследуется для большого числа товарных применений в качестве экологически разлагаемого полимера и доступности возобновляемого сырья [1–3]. Полилактид нетоксичен, прозрачен, биосовместим с организмом человека, что делает его одним из самых перспективных полимеров для применения в области биотехнологии и медицины [4, 5].

Известно, что свойства полимерных материалов зависят от структуры полимеров, входящих в состав композиции [6, 7]. Прочность, эластичность, модуль упругости, ударная вязкость и многие другие характеристики зависят от структурных особенностей полимера. Для характеристики физических свойств ПЛА его поведение при плавлении и кристаллизации было изучено различными экспериментальными методами [8].

Процесс упорядочения и кристаллизации ПЛА может протекать по различным кинетически определенным путям. Многие исследователи изучали процессы изотермической кристаллизации ПЛА. В работах [9, 10] была измерена скорость роста радиуса сферолитов (G) образцов пленок ПЛА в зависимости от температуры изотермической кристаллизации с помощью оптической микроскопии. Полученная зависимость величины G от температуры кристаллизации имела вид колоколообразной кривой.

Для ПЛА известны четыре кристаллические модификации: α-, β-, γ- и δ-формы (δ-форму также называют α'-формой) [11–17]. Наиболее распространенными полиморфами являются α- и δ-формы [11, 15, 17]. α-Форма образуется при кристаллизации из разбавленных растворов или при достаточно высокой температуре кристаллизации (больше ~110–120 °С) образцов, получаемых из расплава. При более низкой температуре кристаллизации (~80–110 °С) обычно образуется δ-форма, которая структурно близка к α-форме, но имеет более низкую степень упорядоченности полимерных цепей [17]. β-Форма [13, 15] наблюдается при высоком коэффициенте и высокой температуре вытяжки. γ-Форма была получена путем эпитаксиальной кристаллизации на гексаметилбензоле [16].

В работе [18] методами дифференциальной сканирующей калориметрии (ДСК) и рентгеновской дифракции было проведено исследование ПЛА разных производителей и пленок, полученных из расплавов этих ПЛА, как непосредственно после охлаждения расплава, так и после проведенного впоследствии отжига.

Цель настоящей работы – сравнительное исследование формирования кристаллических структур из раствора и из расплава полилактида термическим, оптическим и рентгенодифракционным методами и оценка корреляции этих методов.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Получение образцов

В работе исследованы пленочные образцы ПЛА, полученные из гранулированного ПЛА марки 4032D фирмы Nature Works (USА) с молекулярной массой 1.7 · 105 г/моль и плотностью 1.24 г/см3. Пленки ПЛА из расплава (ПЛА1) были получены на полиaмидной подложке на лабораторном прессе ПРГ-10 с электронным блоком для нагрева смыкающихся плит при Т = 185–190 °С c последующим охлаждением на воздухе при комнатной температуре. Отжиг образцов проводили при 90 °С в течение 60 мин. При получении пленок ПЛА из раствора (ПЛА2) в качестве растворителя использовали хлороформ. Концентрация ПЛА в растворе хлороформа составляла 5 мас.%. Полученный раствор поливали в чашки Петри, оставляли при Т = (22 ± 2) °С на 48 ч. Толщина полученных пленочных образцов ПЛА из расплава и из раствора составляла 150–200 мкм.

Дифференциальная сканирующая калориметрия

Исследование теплофизических характеристик пленочных образцов методом ДСК осуществляли на приборе DSC 204 F1 компании Netzsch (Germany) в инертной среде аргона cо скоростью нагрева 10 град/мин. Точность определения температуры составляла 0.1 °С.

Величину степени кристалличности, χкр, рассчитывали по формуле

(1)

${{\chi }_{{{\text{кр}}}}}\left( \% \right) = 100\left( {\Delta {{Н}_{{{\text{пл}}}}} - \Delta {{Н}_{{{\text{хол}}{\text{.кр}}}}}} \right)/\Delta Н_{{{\text{пл}}}}^{{\text{*}}},$Оптическая микроскопия

Микрофотографии исследуемых образцов были получены с помощью оптического микроскопа Carl Zeiss Z2m (Germany) в режиме пропускания с эффектом поляризации. Для эксперимента использовалась линза с кратностью увеличения 100×.

Рентгенодифракционный анализ

Структуру пленок ПЛА исследовали на просвет и на отражение на рентгеновском дифрактометре с оптической фокусировкой рентгеновского пучка и линейным координатным детектором (Cu(Kα)-излучение, расстояние образец–детектор равно 140 или 90 мм). Описание дифрактометра приведено в работах [20, 21]. Измерения по методу отражения проводили на низкофоновой монокристаллической кремниевой подложке при падении рентгеновского пучка на образец под углом 5–6 град и полном поглощении рентгеновского пучка подложкой с образцом, т.е. без рассеяния воздухом между образцом и детектором. Такие измерения были проведены при установке пленок нижней и верхней стороной к рентгеновскому пучку, что позволило сравнить структуру нижних и верхних слоев пленок (нижняя сторона пленки – сторона, обращенная к подложке при получении пленки).

Для поправки на интенсивность фонового рассеяния при съемке на просвет значения экспериментальной интенсивности рассеяния образцом умножали на коэффициент поглощения рентгеновского излучения, измеренный для этого образца, и вычитали значения интенсивности фонового рассеяния, измеренное без образца. При измерениях по методу отражения из значений экспериментальной интенсивности рассеяния образцом вычитали значения интенсивности фонового рассеяния, измеренное с кремниевой подложкой при полном поглощении рентгеновского пучка. Интенсивность рентгеновского рассеяния на дифрактограммах представляли как функцию от S = 2 sin θ/λ (θ – половина угла рассеяния, λ – длина волны рентгеновского излучения).

Степень кристалличности образцов рассчитывали по дифрактограммам (обоснование метода расчета см. в [22]) как

проводя численное интегрирование интенсивностей рентгеновского рассеяния кристаллической и аморфной частями образца, Iкр(S) и Iaм(S), в интервале S = 1–3 нм–1.РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

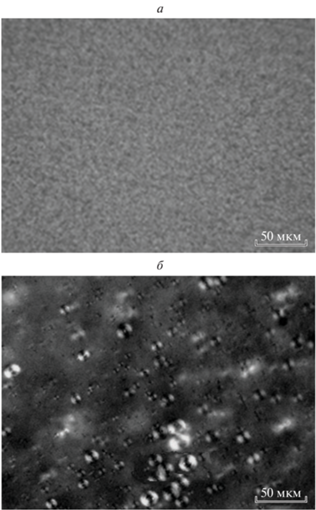

Морфология полученных образцов ПЛА1 и ПЛА2 была исследована методом оптической поляризационной микроскопии. Согласно рис. 1 структура образцов, полученных из расплава и из раствора, различна. Круговая кольцевая морфология сферолитов отчетливо наблюдается в образце, полученном из раствора (рис. 1б), и совершенно не фиксируется в образце, полученном из расплава (рис. 1а). Такие сферолиты наблюдаются при изотермической кристаллизации [23], а морфология сферолитов может меняться в зависимости от условий процесса плавления–кристаллизация [24].

Кристаллизация – процесс укладки цепей полимера выпрямленной конформации в упорядоченные образования – ламели, которые потом формируют сферолиты. В растворе макромолекулы не связаны друг с другом, как в расплаве, и образуют полимерные клубки. При испарении растворителя происходят увеличение концентрации полимера, взаимодействие между цепями и, как итог, кристаллизация. Цепи полимера в разбавленном растворе (в данном случае – 5%-ном) имеют бóльшую подвижность, чем в расплаве, и образование упорядоченных структур более вероятно. Очевидно, что различия, связанные с условиями кристаллизации, должны отражаться на теплофизических характеристиках полимера.

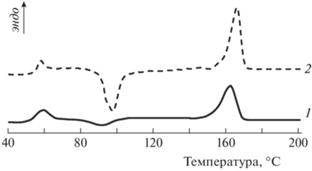

Теплофизические характеристики образцов ПЛА, полученных при неизотермической кристаллизации из раствора и из расплава, представлены в табл. 1, а термограммы плавления – на рис. 2. По данным разных исследователей температура стеклования (Тс) ПЛА находится в интервале 55–65 °С. Температура стеклования обоих исследованных нами образцов ПЛА входит в указанный интервал и составляет 60 °С (табл. 1). Температуры плавления (Тпл) ПЛА1 и ПЛА2 различаются на ~2 °С, а температура холодной кристаллизации (Ткр) образца, полученного из раствора, ниже на ~4 °С (табл. 1). Процесс упорядочения и кристаллизации ПЛА может протекать по различным кинетически определенным путям. Как известно, снижение Ткр свидетельствует о более быстром процессе образования кристаллических структур. Чем ниже Ткр, тем менее равновесно идет процесс кристаллизации, тем шире разброс по размерам кристаллитов и интервал плавления. Чем ниже Ткр, тем меньше средний радиус сферолитов и Тпл полимера. Снижение температуры плавления с понижением температуры кристаллизации наблюдается в проведенном эксперименте.

Таблица 1.

Теплофизические характеристики пленочных образцов полилактида, полученных из расплава (ПЛА1) и из раствора (ПЛА2)

| Образец ПЛА | Тс, °С | Тпл, °С | Ткр, °С | χкр, % |

|---|---|---|---|---|

| ПЛА1 | 60 | 167.5 | 97.8 | 2 |

| ПЛА2 | 60 | 165.3 | 93.4 | 30 |

Самое значимое различие наблюдается в величине степени кристалличности: 30% для образца, полученного из раствора, и 2% для образца, полученного из расплава (табл. 1). Для более детального изучения структуры кристаллических образований в пленочных образцах ПЛА1 и ПЛА2 был использован метод рентгеновской дифракции.

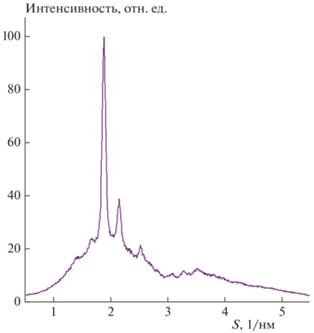

На дифрактограмме пленки ПЛА1, полученной из расплава (рис. 3, кривая 1), отсутствуют дифракционные максимумы (рефлексы) кристаллической фазы ПЛА и наблюдается только очень широкий (диффузный) дифракционный максимум в интервале S ≈ 1–3 нм–1, который свидетельствует о рентгеноаморфной структуре такого образца. Аналогичная рентгеноаморфная структура ПЛА была получена при быстром охлаждении расплава ПЛА и в других работах, например в работе [14]. Эта структура является метастабильной. После отжига образца с такой структурой (90 °С, 60 мин) на его дифрактограмме появились рефлексы кристаллической фазы (рис. 3, кривая 2). Степень кристалличности этого образца после отжига, рассчитанная по формуле (2), составляет ~40%.

Рис. 3.

Дифрактограммы образца ПЛА, полученного из расплава (1) и затем отожженного при 90 °С в течение 60 мин (2). Измерения на просвет.

Образцы, полученные из расплава, имеют рентгеноаморфную метастабильную структуру по той причине, что без участия каких-либо внешних сил полимерные цепи ПЛА не обладают достаточной сегментарной подвижностью для того, чтобы при охлаждении расплава могла образовываться кристаллическая структура. При температуре выше Тс подвижность сегментов полимерных цепей возрастает, что позволяет им при отжиге образовывать завершенную кристаллическую структуру. Появление дифракционных максимумов в результате отжига образца, полученного из расплава ПЛА, подтверждает факт такой кристаллизации жесткоцепного полимера.

На дифрактограмме отожженного образца ПЛА (рис. 3, кривая 2) присутствует четыре рефлекса кристаллической фазы: рефлекс высокой интенсивности при S = 1.89 нм–1 (2θ = 16.7°), рефлекс средней интенсивности при S = 2.14 нм–1 (2θ = 19.0°) и два рефлекса низкой интенсивности при S = 2.75 и S = 3.25 нм–1 (2θ = 24.5° и 29.0°). Аналогичные дифрактограммы были получены авторами работ [18, 25–27] для образцов ПЛА после кристаллизации при температурах от ~80 до ~110 °С. Максимумы на этих дифрактограммах в работах [18, 25] были интерпретированы как рефлексы кристаллической β-формы ПЛА. Ошибочность такой интерпретации была признана авторами работы [25] в публикации [26]. К настоящему времени накоплено значительное количество экспериментальных данных [26–30], которые показывают, что при температурах кристаллизации ПЛА ~80–110 °С обычно образуется δ-форма, а не β-форма этого полимера.

Но надо отметить, что несмотря на общее сходство (по числу и относительной интенсивности рефлексов кристаллической фазы) дифрактограммы исследованного образца ПЛА1 (рис. 3, кривая 2) с дифрактограммами образцов ПЛА, содержащих кристаллическую δ-форму [25–30], положение двух основных рефлексов на дифрактограмме исследуемого образца ближе к положению рефлексов α-формы, чем δ-формы. Это видно как из результатов проведенных расчетов (табл. 2), так и из сравнения с результатами работ [25–30]. Возможность роста кристаллитов α-формы ПЛА при температурах отжига 80–90 °С была недавно показана для образцов ПЛА с низкой молекулярной массой (1700 и 5500 г/моль) [29] и образца с молекулярной массой 9.3 · 104 г/моль после его предварительной непродолжительной выдержки при 130 °С [30], которая, по-видимому, приводила к образованию большого количества кристаллических зародышей α-формы. Не исключено, что в условиях получения образцов ПЛА1 из расплава при их сравнительно медленном охлаждении на воздухе также могло появиться достаточное количество подобных зародышей, благодаря чему при последующем отжиге образовывалась кристаллическая α-форма ПЛА. Следует еще раз подчеркнуть, что число рефлексов на дифрактограмме образца ПЛА1 (рис. 3, кривая 2) соответствует дифрактограммам образцов ПЛА с кристаллической δ-формой, и это число значительно меньше, чем обычно наблюдается на дифрактограммах образцов ПЛА с кристаллической α-формой полилактида [25–30]. По-видимому, если после отжига при 90 °С образцов ПЛА1 действительно образуется кристаллическая α-форма ПЛА, то она, скорее всего, имеет весьма несовершенную кристаллическую структуру.

Таблица 2.

Экспериментальные положения основных дифракционных максимумов, Sexp, на дифрактограмме отожженного (90°С, 60 мин) образца ПЛА, полученного из расплава, и положения Scalc соответствующих дифракционных максимумов, рассчитанные для α- и δ-форм ПЛА по параметрам элементарных ячеек, определенных для этих форм в работах [11, 31]

| Sexp, нм–1 | Индексы дифракции hkl | Scalc, нм–1 | |

|---|---|---|---|

| α-форма | δ-форма | ||

| 1.89 | 110 200 |

1.8716 1.8721 |

1.8598 1.8519 |

| 2.14 | 014 113 203 |

2.1326 2.1409 2.1414 |

2.1285 2.1316 2.1247 |

Резюмируя вышеизложенное, можно сказать, что вопрос о том, какую кристаллическую форму (α- или δ-форму) имеют образцы ПЛА1, полученные из расплава и отожженные при 90 °С в течение 60 мин, пока нельзя считать решенным. Параметры кристаллических решеток α- и δ-форм ПЛА очень близки [11, 31], что затрудняет идентификацию этих форм по положению рефлексов на дифрактограммах.

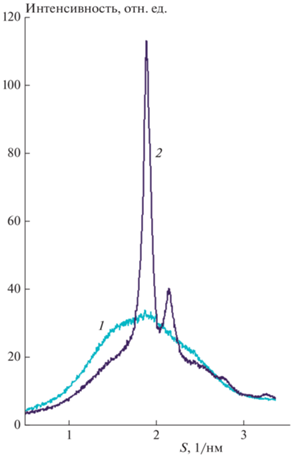

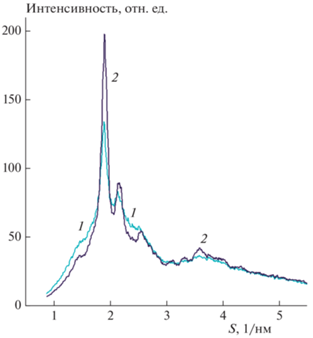

Структура кристаллических образований в пленке ПЛА2, полученной из раствора, была изучена методом рентгеновской дифракции при съемке на просвет и на отражение. Как видно из полученных дифрактограмм (рис. 4, 5), такая пленка имеет аморфно-кристаллическое строение. На дифрактограммах пленки ПЛА2, полученных при съемке на просвет (рис. 4) и на отражение (рис. 5), присутствуют одни и те же дифракционные максимумы, характерные для кристаллической α-формы ПЛА [25–30]. При этом дифрактограммы, полученные при съемке на отражение верхней и нижней сторонами пленки ПЛА2, существенно различаются по соотношению интенсивностей рефлексов кристаллической части и диффузного рассеяния аморфной составляющей (рис. 5). На дифрактограммах, полученных при съемке на отражение нижней стороной пленки, соприкасавшейся при ее формировании с дном чашки Петри (рис. 5, кривая 2), интенсивность рефлексов кристаллической части значительно выше, чем на дифрактограммах, полученных для верхней стороны пленки (рис. 5, кривая 1). Это показывает, что содержание кристаллической фазы в нижней части пленки существенно выше, чем в ее верхней части. При расчете степени кристалличности по дифрактограммам, полученным при съемке на отражение верхней и нижней стороной пленки ПЛА2 (рис. 5), были найдены значения, равные ~18 и ~38%. Средняя величина этих значений (~28%) коррелирует с объемной степенью кристалличности этого образца (~30%), рассчитанной по дифрактограмме, полученной при съемке на просвет (рис. 4).

Рис. 5.

Дифрактограммы образца ПЛА, полученного из раствора, измеренные на отражение верхней (1) и нижней (2) стороной пленки.

Значения степени кристалличности, рассчитанные для образца ПЛА2 по данным ДСК и рентгеновской дифракции, совпадают и составляют 30%. Следует отметить, что при термических методах исследования в процессе плавления–кристаллизации фиксируется тепловой эффект не только высокоорганизованных кристаллических структур, но и менее упорядоченных кристаллитов в метастабильном состоянии, поэтому может наблюдаться некоторая разница в величинах степени кристалличности, полученных двумя этими методами.

ЗАКЛЮЧЕНИЕ

В работе исследованы особенности формирования кристаллических структур при неизотермической кристаллизации полилактида из расплава и из раствора. Методом оптической поляризационной микроскопии показано различие в морфологии полученных образцов. В отличие от ПЛА, полученного из расплава, образец ПЛА, полученный из раствора, имеет сферолитную структуру.

Температуры плавления и холодной кристаллизации образца, полученного из расплава, выше на несколько градусов по сравнению с ПЛА, полученным из раствора. При этом степень кристалличности образцов ПЛА1 и ПЛА2 составляет по данным ДСК 2% и 30% соответственно. Данные вышеуказанных методов коррелируют с результатами рентгенодифракционного исследования, которое показало, что образец ПЛА, полученный из раствора, содержит кристаллическую α-форму и имеет степень кристалличности ~30%, а образец ПЛА, полученный из расплава, имеет метастабильную рентгеноаморфную структуру, которая при отжиге (90 °С, 60 мин) частично переходит в кристаллическую α- или δ-форму. Для образца ПЛА, полученного из раствора, выявлены различия в степени кристалличности по толщине пленки.

Работа выполнена с использованием приборов Центра коллективного пользования (ЦКП ИБХФ РАН) “Новые материалы и технологии” и Центра коллективного пользования РЭУ им. Г.В. Плеханова.

Список литературы

Nampoothiri K.M., Nair N.R., John R.P. // Bioresour. Technol. 2010. V. 101. P. 8493; https://doi.org/10.1016/j.biortech.2010.05.092

Тертышная Ю.В., Хватов А.В., Попов А.А. // Хим. физика. 2022. Т. 41. № 2. С. 86; https://doi.org/10.31857/S0207401X22020133

Xiao L., Wang B., Yang G., Gauther M. Biomedical Science, Engineering and Technology / Ed. Ghista D.N. London, UK: Intech Open, 2012. Ch. 11. P. 247; https://doi.org/10.5772/1020

Роговина С.З., Алексанян К.В., Владимиров Л.В., Берлин А.А. // Хим. физика. 2019. Т. 38. № 9. С. 39; https://doi.org/10.1134/S0207401X19090097

Тертышная Ю.В., Лобанов А.В., Хватов А.В. // Хим. физика. 2020. Т. 39. № 11. С. 52; https://doi.org/10.31857/S0207401X20110138

Попов А.А., Зыкова А.К., Масталыгина Е.Е. // Хим. физика. 2020. Т. 39. № 6. С. 71; https://doi.org/10.31857/S0207401X20060096

Варьян И.А., Колесникова Н.Н., Попов А.А. // Хим. физика. 2021. Т. 40. № 12. С. 42; https://doi.org/10.31857/S0207401X21120153

Yasuniwa M., Iura K., Dan Y. // Polymer. 2007. V. 48. P. 5398; https://doi.org/10.1016/j.polymer.2007.07.012

Vasanthakumari R., Pennings A.J. // Ibid. 1983. V. 24. P. 175.

Miyata T., Masuko T. // Ibid. 1998. V. 39. P. 5515.

Wasanasuk K., Tashiro K., Hanesaka M. et al. // Macromolecules. 2011. V. 44. P. 6441.

Kobayashi J., Asahi T., Ichiki M. et al. // J. Appl. Phys. 1995. V. 77. P. 2957.

Puiggali J., Ikada Y., Tsuji H., Lotz B. // Polymer. 2000. V. 41. P. 8921.

Ohtani Y., Okumura K., Kawaguchi A. // J. Macromol. Sci. Phys.: B. 2003. V. 42. P. 875; https://doi.org/10.1081/MB-120021612

Hoogsten W., Postema A.R., Pennings A.J., Brinke G., Zugenmaier P. // Macromolecules. 1990. V. 23. P. 634.

Cartier L., Okihara T., Ikada Y., Tsuji H., Puiggali J., Lotz B. // Polymer. 2000. V. 41. P. 8909.

Wang H., Zhang J., Tashiro K. // Macromolecules. 2017. V. 50. P. 3285.

Тертышная Ю.В., Карпова С.Г., Шаталова О.В., Кривандин А.В., Шибряева Л.С. // Высокомолекуляр. соединения. Сер. А. 2016. Т. 58. № 1. С. 54; https://doi.org/10.7868/S2308112016010119

Lim L.-T., Auras R., Rubino M. // Prog. Polym. Sci. 2008. V. 33. P. 820; https://doi.org/10.1016/j.progpolymsci.2008.05.004

Krivandin A.V., Solov’eva A.B., Glagolev N.N., Shatalova O.V., Kotova S.L. // Polymer. 2003. V. 44. P. 5789.

Кривандин А.В., Фаткуллина Л.Д., Шаталова О.В., Голощапов А.Н., Бурлакова Е.Б. // Хим. физика. 2013. Т. 32. № 5. С. 91.

Вайнштейн Б.К. Дифракция рентгеновых лучей на цепных молекулах. М.: Изд-во АН СССР, 1963.

Lorenzo M.L. // Europ. Polym. J. 2005. V. 41. P. 569; https://doi.org/10.1016/j.eurpolymj.2004.10.020

Xu J., Guo B.-H., Zhou J.-J., Li L., Wu J., Kowalczuk M. // Polymer. 2005. V. 46. P. 9176.

Yasuniwa M., Tsubakihara S., Iura K. et al. // Ibid. 2006. V. 47. P. 7554; https://doi.org/. Yasuniwa M., Sakamo K., Ono Y., Kawahara W. // Ibid. 2008. V. 49. P. 1943; https://doi.org/10.1016/j.polymer.2006.08.054

Yasuniwa M., Sakamo K., Ono Y., Kawahara W. // Ibid. 2008. V. 49. P. 1943; https://doi.org/10.1016/j.polymer.2008.02.034

Zhang J., Tashiro K., Tsuji H., Domb A.J. // Macromolecules. 2008. V. 4. P. 1352; https://doi.org/10.1021/ma0706071

Huang Z., Zhong M., Yang H. et al. // Polymers. 2021. V. 13. 3377; https://doi.org/10.3390/polym13193377

Zhang L., Zhao G., Wang G. // Ibid. 2021. V. 13. 3280; https://doi.org/10.3390/polym13193280

Hu C., Lv T., Li J., Huang S. et al. // ACS Appl. Polym. Mater. 2019. V. 1. P. 2552; https://doi.org/10.1021/acsapm.9b00722

Wasanasuk K., Tashiro K. // Polymer. 2011. V. 52. P. 6097; https://doi.org/10.3390/polym13193280

Дополнительные материалы отсутствуют.

Инструменты

Химическая физика