Химическая физика, 2023, T. 42, № 1, стр. 35-42

Влияние воды на структуру бинарных смесей полиэтилен–полилактид и тройных смесей полиэтилен – полилактид – окисленный полиэтилен

М. В. Подзорова 1, 2, *, Ю. В. Тертышная 1, 2, А. В. Храмкова 3

1 Институт биохимической физики им. Н.М. Эмануэля Российской академии наук

Москва, Россия

2 Российский экономический университет им. Г.В. Плеханова

Москва, Россия

3 Politecnico di Milano, Piazza Leonardo da Vinci

Milan, Italy

* E-mail: mariapdz@mail.ru

Поступила в редакцию 28.01.2022

После доработки 31.03.2022

Принята к публикации 20.04.2022

- EDN: HNFZGH

- DOI: 10.31857/S0207401X23010090

Аннотация

В работе изучено влияние воды на двойные композиции полиэтилен–полилактид различных составов и тройные смеси с добавлением термически состаренного (в присутствии кислорода) полиэтилена как аналога вторично переработанного полимера. Установлено, что состав смеси напрямую влияет на ее характеристики, особенно при воздействии агрессивного фактора – воды. Композиции полиэтилен–полилактид имеют максимальную степень водопоглощения около 7.5%, а в присутствии третьего компонента – окисленного полиэтилена в количестве 40 и 50 мас.% степень водопоглощения увеличивается до 10%. Методом ИК-спектроскопии показано, что после действия воды разрушаются структурные элементы, принадлежащие ПЛА, что обусловлено более активным взаимодействием молекул воды с молекулами ПЛА, в то время как характеристики матрицы полиэтилена практически не изменяются.

ВВЕДЕНИЕ

При добавлении небольшого количества полимера в матрицу основного компонента в последней образуется его дисперсия. Если изменить количество добавляемого полимера до значения, значительно большего половины, то этот полимер уже будет представлять собой матрицу, а исходный полимер – непрерывную фазу [1].

Химические и физико-механические свойства зависят в большей степени от природы вещества, которое является непрерывной фазой [2, 3] Таким образом, в результате обращения фаз в смеси полимеров можно добиться желаемых свойств полимерной смеси, изменяя соотношение компонентов.

Добавление эластомера в количестве 30–50 мас.% в матрицу кристаллизующегося полимера [4] может существенно повлиять на структуру и свойства композиционного материала. В смесях, содержащих 30–50 мас.% второго компонента, часто происходит инверсия фаз. В этом случае у полимеров диэлектрические, механические и реологические свойства будут определяться характеристиками второго компонента.

Что касается смесей полиэтилен (ПЭ)–полилактид (ПЛА), то они термодинамически несовместимы из-за различий в молекулярной химии ПЭ и ПЛА [5–7]. В таких смесях целесообразно применение сополимера-компатибилизатора, чтобы уменьшать межфазное натяжение и, следовательно, размеры доменов для повышения морфологической стабильности и межфазной адгезии. В работе [5] исследовали межфазную адгезию ПЭ с полукристаллическим ПЛА с использованием различных типов полиэтилена. При использовании линейного ПЭ низкой плотности (ПЭНП) сильная межфазная адгезия улучшила ударную вязкость, тогда как при использовании ПЭ высокой плотности (ПЭВП) показатель ударной вязкости ухудшался.

Рассматривая влияние факторов окружающей среды на полимеры и полимерные композиты, стоит отметить наиболее агрессивные факторы, такие как вода, УФ-излучение, озон, температура и кислород [8, 9]. Влияние воды на полимеры изучается с середины прошлого века [10]. Вода играет решающую роль в биологических процессах, но может отрицательно повлиять на характеристики полимеров. Установлено, что гидролиз ПЛА начинается с диффузии молекул воды в аморфные области. После этого деградация продолжается в пограничных слоях кристаллических доменов [11]. Гидролитическая деградация ПЛА изучена довольно широко [12–14].

Также известно, что повышение температуры способно ускорять процесс гидролитической деструкции. Температура, ниже которой скорость гидролитической деструкции ПЛА замедляется, составляет 60 °С [15]. Данный эффект связан с переходом полилактида из стеклообразного в высокоэластическое состояние, температура стеклования ПЛА находится в пределах 58–65 °С. Кроме того, такие изменения в скоростях гидролитической деструкции также происходят в системах смесей ПЛА с другим компонентами. Например, в смеси полилактида и полимолочногликолевой кислоты в массовом соотношении 50 : 50 скорость гидролитической деструкции в нейтральных условиях значительно возрастает при температуре процесса выше температуры стеклования [15–17].

Немаловажной проблемой на сегодняшний день является не просто разработка новых биоразлагаемых материалов, но и поиск путей применения вторичного полимерного сырья. Полимерные отходы только 20–30 лет назад стали относить к вторичному сырью. В целом стоимость полимерных материалов достаточно высока, поэтому и полимерные отходы рассматриваются сегодня как ценный продукт, подлежащий рециклингу.

В связи с этим исследование материалов с применением вторичного полимерного сырья является крайне важной экономической и экологической задачей. В данной работе рассматриваются композиции с применением термически состаренного полиэтилена в присутствии кислорода как аналога вторсырья. Поскольку в зависимости от конкретного применения полимерные материалы подвергаются либо постоянному и непрерывному воздействию влажности, либо кратковременному воздействию этого фактора, данная работа посвящена изучению процесса гидролитической деструкции смесей, в состав которых входит полилактид, полиэтилен низкой плотности и состаренный полиэтилен низкой плотности.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Получение образцов

Для получения композиций были использованы полиэтилен низкой плотности (ПЭНП) марки 15803-020 (Россия), полилактид (ПЛА) марки 4032D производства компании Nature works (USА), а также ПЭНП, подвергшийся термическому старению при Т = 90 °С в присутствии кислорода воздуха в течение 250 ч и р = 750 Торр. После процесса старения ПЭНП методом ИК-спектроскопии показано появление полос функциональных карбонильных групп на ИК-спектрах. Физико-механические характеристики ПЭ тоже меняются: относительное удлинение при разрыве снижается с 620% до 506%, величина прочности при растяжении уменьшается на 10% [18].

Полимерные композиции получали путем предварительного смешения в смесителе Brabender (Germany) при Т = (180 ± 2) °С. Измельченный материал подвергали прессованию при (180 ± 2) °С с помощью гидравлического пресса ПРГ-10 (Россия) с электронным блоком для нагрева плит. Содержание ПЛА в смеси составляло 30, 40, 50 мас.%. Состаренный полиэтилен низкой плотности (ПЭНПс) вводили в смеси с содержанием ПЛА, равным 30 мас.%, количество ПЭНПс составляло 30, 40 и 50 мас.%.

Дифференциальная сканирующая калориметрия

Для определения теплофизических характеристик полученных смесей использовался дифференциальный сканирующий калориметр POLYMA 214 компании Netzsch (Germany). Основной температурный диапазон составлял 30–200 °С, скорость сканирования – 10 град/мин. Навеска образца составляла (5 ± 0.3) мг. Точность измерения температуры составила 0.1 град.

Величину степени кристалличности (χкр) рассчитывали по формуле

(1)

${{\chi }_{{{\text{кр}}}}}\left( \% \right) = 100\Delta {{Н}_{{{\text{пл}}}}}/\Delta Н_{{{\text{пл}}}}^{{\text{*}}},$Метод оценки водопоглощения и гидролитической деструкции

Кинетику поглощения образцами дистиллированной воды исследовали в течение 240 ч до достижения материалами равновесного водопоглощения. Для испытания применяли пленочные образцы квадратной формы со стороной 30 мм. Испытание было проведено минимум на трех образцах каждого состава. Перед проведением испытания образцы были высушены при (40 ± 2) °С в течение 24 ч, а затем охлаждены в эксикаторе над осушителем – хлоридом кальция при (22 ± 2) °С и взвешены не более чем через 5 мин после извлечения из эксикатора. Далее образцы помещали в сосуд с дистиллированной водой, взятой в количестве не менее 8 см3 на 1 см2 поверхности образца. Испытуемые образцы не должны были соприкасаться друг с другом, а также со стенками сосуда и должны быть полностью покрыты водой. Жидкость перемешивали, вращая сосуд не менее одного раза в сутки. Анализ структуры образцов после гидролитической деструкции проводили после 120 дней нахождения образца в дистиллированной воде.

По достижению равновесного количества воды в образце его вынимали из воды, просушивали фильтровальной бумагой и не более чем через 1 мин взвешивали на электронных весах Acculab Atl-220d4-I (Germany). Степень водопоглощения рассчитывали по формуле

W = [(m2– m1)/m1) · 100%,

где m1 – исходная масса образца, m2 – масса образца после воздействия воды.

Метод инфракрасной спектроскопии

Метод инфракрасной спектроскопии используют для химического анализа состава смесей. С его помощью можно идентифицировать состав смеси, а также зафиксировать его изменения после воздействия влаги, кислорода, ультрафиолета и экспонирования в почве.

Эксперимент проводили с помощью ИК-фурье-спектрометра Lumos компании Bruker (Germany). Спектры снимали при температуре (22 ± 2) °С в диапазоне длин волн 4600 ≤ λ ≤ 650 см–1 в отраженном свете методом многократного нарушенного полного внутреннего отражения (МНПВО).

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Системы на основе несовместимых полимерных пар – богатый источник экспериментальных исследований структуры полимерных смесей [21–26]. Большая площадь межфазной поверхности в смесях используется для изучения межфазных явлений, связанных с совместимостью полимеров [27–29].

Безусловно наличие границы раздела фаз влияет на структуру и свойства полимерных смесей. Известно, что межфазная граница или межфазный слой определенной толщины характерны для контактирующих тел любой природы. В области контакта несовместимых полимеров межфазная граница (слой) может иметь толщину от 10–20 нм до 1–7 мкм. Наличие межфазного слоя в смесях составов, близких к инверсии фаз, отражается на структуре и свойствах таких смесей при воздействии факторов окружающей среды.

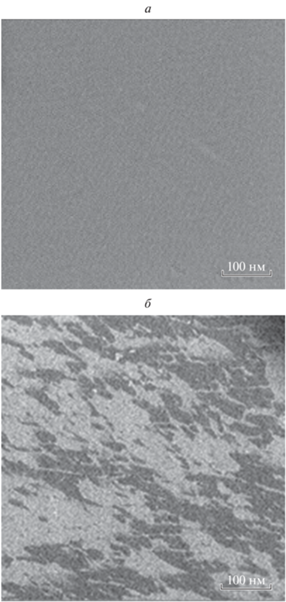

На рис. 1 представлены СЭМ-микрофотографии образцов ПЛА/ПЭНП. На рис. 1а представлена микрофотография чистого ПЛА с характерной для него структурой: гладкая поверхность без пор и углублений. Морфология смесевых композиций отличается от морфологии чистого ПЛА. На микрофотографии образца, содержащего 30 мас.% ПЛА, отчетливо наблюдается наличие двух фаз с их распределением, близким к равномерному, а какие-либо явные дефекты отсутствуют [30].

Рис. 1.

Микрофотографии СЭМ образцов пленок ПЛА/ПЭНП, мас.%: а – 100/0 (увеличение 215×), б – 30/70 (увеличение 215×).

При эксплуатации полимерные материалы подвергаются действию агрессивных факторов, в том числе воды. В зависимости от различных характеристик водной среды могут изменяться те или иные свойства материалов. Скорость гидролитического разложения ПЛА сильно зависит от рН, который может влиять как на механизм разложения, так и на кинетику процесса. В частности, при нейтральном и основном рН отмечается, что деградация происходит преимущественно в результате реакций обратного расщепления, хотя может наблюдаться незначительный вклад гидролиза случайного расщепления [31].

Так, в работе [32] было показано, как гидролиз влияет на морфологию ПЛА с течением времени. У исходного ПЛА (рис. 2а) поверхность гладкая. Однако по мере увеличения времени гидролиза поверхность становится все более шероховатой (рис. 2б и в). Кроме того, авторами отмечается появление микропористости после 20-дневной экспозиции в воде.

Рис. 2.

Фотографии СЭМ поверхностей смеси ПЛА при различном времени гидролиза: исходный (а), 9 дней (б), 20 дней (в) [29].

Влияние воды на матрицу ПЛА можно оценить визуально. В работе [33] представлены фотографии образцов ПЛА до и после экспозиции в воде течение 120 сут, на которых заметна потеря прозрачности, помутнее ПЛА, что связано с образованием олигомеров и мономеров в процессе гидролиза.

В целом деградация гидрофобных и высококристаллических полимеров происходит медленнее, чем аморфных. С другой стороны, пористость материала и высокая удельная площадь поверхности увеличивают вероятность гидролиза из-за большей доступности сложноэфирных групп и более легкого проникновения воды, а также способствуют легкому удалению продуктов разложения [34].

В работе [33] было показано влияние водной среды на композиции ПЛА/ПЭНП. Установлено, что по сравнению с полилактидом и полиэтиленом низкой плотности сорбционная способность у смесевых образцов выше. По-видимому, данный эффект связан с наличием межфазного слоя, плотность которого ниже по сравнению с плотностью полимерных матриц, входящих в состав смеси [1]. В работе [33] представлено также влияние раствора NaCl на степень водопоглощения. В композиции, содержащей 50 мас.% ПЛА, наблюдается повышение степени водопоглощения в 1.5 раза по сравнению с композициями с меньшим содержанием ПЛА в матрице.

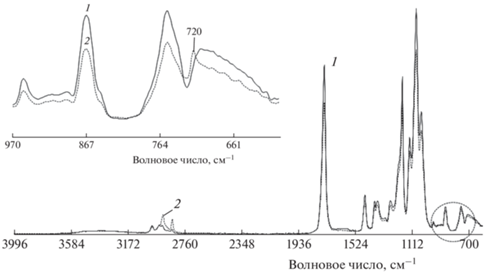

Стоит отметить, что при изучении методом ИК-спектроскопии композиции, содержащей 50 мас.% ПЛА, наблюдается структурно-чувствительная полоса 720 см–1, принадлежащая колебаниям –C–C-связей полиэтилена (рис. 3), которая становится более отчетливой после воздействия дистиллированной воды на образец, т.е. после частичного разрушения полилактидной матрицы в течение 120 дней. Возможно, предположение о том, что увеличение интенсивности полос в области 2968–2820 см–1 связано с асимметричными и симметричными валентными колебаниям –C–H– в алифатической части, может быть объяснено разрушением полилактидной матрицы и вкладом колебаний связей –C–H– полиэтилена [33].

Рис. 3.

ИК-спектры (МНПВО) образца состава 50ПЛА/50ПЭНП: 1 – исходный и 2 – после 120 дней экспозиции в воде.

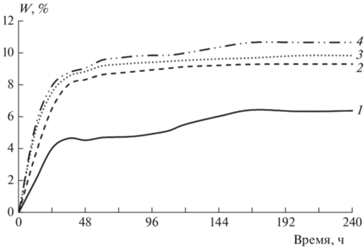

Гидролиз сложных полиэфиров, в том числе ПЛА, происходит по механизму автокатализа [35]. В полиэфирах под действием водной среды происходит элиминация эфирных групп основной цепи полимера, что приводит к снижению молекулярной массы и образованию растворимых олигомеров и мономеров [11]. В результате проведенного эксперимента были получены кинетические кривые степени водопоглощения для каждого образца. На основе этих данных был построен график зависимости степени поглощения воды от содержания состаренной фракции ПЭНП (рис. 4).

Рис. 4.

Зависимость степени водопоглощения (W) от содержания термически состаренного ПЭНП, мас.%: 1 – 30 ПЛА/70 ПЭНП, 2 – 30 ПЛА/40 ПЭНП/30 ПЭНПс, 3 – 30 ПЛА/30 ПЭНП/40 ПЭНПс, 4 – 30 ПЛА/20 ПЭНП/ 50 ПЭНПс.

Согласно рис. 4 наименьшую степень поглощения имеет образец, не содержащий термически состаренного ПЭНП. Степень водопоглощения образца, содержащего 30 мас.% ПЭНПс, достигла значения, близкого к 9%. Наибольшую степень поглощения имеют образцы, в состав которых входит 40 и 50 мас.% состаренного ПЭНП. Значение степени водопоглощения для этих образцов составило около 10–10.5%. Установлено, что степень водопоглощения увеличивается с ростом содержания ПЭНПс, что, по-видимому, связано с наличием межфазных взаимодействий при наличии третьего компонента, а также с образованием функциональных групп в матрице ПЭНПс в процессе окисления кислородом воздуха при Т = 90 °С. Такие группы способны взаимодействовать с молекулами воды и увеличивать гидрофильность полимера.

В табл. 1 представлены численные данные теплофизических характеристик смесей ПЛА/ПЭНП/ПЭНПс до и после действия воды. Анализ смесей методом ДСК подтверждает, что за время воздействия воды на образцы смесей изменяются их структура и теплофизические свойства. Согласно табл. 1 температура плавления (Tпл) ПЛА понижается на 1–2 °С, что связано с началом разрушения аморфной фазы. Образцом, чьи теплофизические характеристики наиболее изменились после действия воды, является смесь, содержащая 30 мас.% ПЭНПс. Температуры стеклования (Tс) всех образцов понизились незначительно: на 1–1.5 °С. Степень кристалличности ПЛА, соответственно, увеличилась на 1–4% за счет влияния воды на аморфную фазу полилактида.

Таблица 1.

Теплофизические характеристики смесей ПЛА/ПЭНП/ПЭНПс до и после действия воды в течение 120 дней

| Состав смеси, мас.% | Тс, °С (ПЛА) |

Тпл, °С (ПЛА/ПЭНП) |

χкр, % (ПЛА/ПЭНП) |

|---|---|---|---|

| Исходные | |||

| 30 ПЛА/70 ПЭНП | 63 | 164/108 | 52/16 |

| 30 ПЛА/40 ПЭНП/30 ПЭНПс | 64 | 165/108 | 45/16 |

| 30 ПЛА/30 ПЭНП/40 ПЭНПс | 64.5 | 164.5/107 | 40/19 |

| 30 ПЛА/20 ПЭНП/50 ПЭНПс | 64 | 164/107 | 41/20 |

| После воздействия воды в течение 120 дней | |||

| 30 ПЛА/70 ПЭНП | 62 | 163/107 | 53/16 |

| 30 ПЛА/40 ПЭНП/30 ПЭНПс | 63 | 163/106.5 | 47/16 |

| 30 ПЛА/30 ПЭНП/40 ПЭНПс | 63 | 163/106.5 | 44/19 |

| 30 ПЛА/20 ПЭНП/50 ПЭНПс | 62.5 | 163.5/106 | 43/20 |

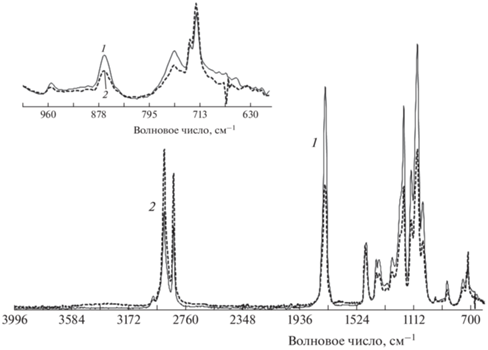

Для оценки изменений в структуре смеси до и после действия воды были использованы ИК-спектры образцов. На рис. 5 представлены ИК-спектры композиций с содержанием 50 мас.% ПЭНПс.

Рис. 5.

ИК-спектры (МНПВО) смеси полилактида и полиэтилена состава 30 ПЛА/20 ПЭНП/50 ПЭНПс до (1) и после (2) воздействия воды.

Исследование показало, что в результате гидролитической деструкции смесей наблюдается уменьшение интенсивности полос поглощения в областях, характерных для структурных фрагментов ПЛА: при 755 и 870 см–1, которые относятся к колебаниям связи –С–С– кристаллической и аморфной фаз полилактида соответственно [36, 37]. Данным фактом подтверждается протекание процесса гидролитической деструкции. Интенсивность полосы в области 720 см–1 немного увеличивается. Последнее, возможно, указывает на то, что молекулы воды более активно взаимодействуют с молекулами ПЛА, чем с молекулами ПЭНП. Таким образом, при разрушении ПЛА отчетливее проявляются структурно-чувствительные полосы ПЭНП. Это подтверждается усилением интенсивности полос в области 2968–2820 см–1, т.е. вкладом колебаний связей –С–Н– полиэтилена. При этом происходит снижение интенсивности полосы при 1720 см–1. Данная полоса соответствует валентным колебаниям карбонильной группы –С=О в предельных алифатических эфирах и карбоновых кислотах, она также присутствует и в образце состаренного ПЭНП [18]. Однако в представленном исследовании уменьшение интенсивности вышеуказанной полосы, скорее всего, связано с разрушением матрицы полилактида.

ЗАКЛЮЧЕНИЕ

Исследована структура смесевых композиций ПЛА/ПЭНП и ПЛА/ПЭНП/ПЭНПс после действия воды в течение 120 дней. Показано, что после действия воды разрушаются структурные элементы, принадлежащие ПЛА, что обусловлено активным взаимодействием молекул воды с молекулами ПЛА, в то время как вода не оказывает влияния на ПЭНП. Теплофизические свойства смесей после воздействия воды изменяются в большей степени в фазе ПЛА.

Определено, что с увеличением содержания в смесевых композициях термически состаренного полиэтилена до 50 мас.% значение степени водопоглощения возрастает до 10%, что связано с увеличением гидрофильности матрицы ПЭНПс за счет образования функциональных групп в процессе окисления и, возможно, с межфазными взаимодействиями между ПЛА и ПЭНП.

В работе показано, что введение в композицию с ПЛА состаренного полиэтилена, аналога вторично переработанного полимера, приводит к созданию перспективных полимерных материалов, способных к ускоренной гидролитической деструкции в окружающей среде.

Работа выполнена с использованием приборов Центра коллективного пользования (ЦКП ИБХФ РАН) “Новые материалы и технологии” и Центра коллективного пользования РЭУ им. Г.В. Плеханова.

Список литературы

Кулезнев В.Н. Смеси полимеров. М.: Химия, 1980.

Тертышная Ю.В., Подзорова М.В., Монахова Т.В., Попов А.А. // Хим. физика. 2019. Т. 38. № 3. С. 80; https://doi.org/10.1134/S0207401X19030105

Тертышная Ю.В., Хватов А.В., Попов А.А. // Хим. физика. 2022. Т. 41. № 2. С. 86; https://doi.org/10.31857/S0207401X22020133

Тертышная Ю.В., Ольхов А.А., Шибряева Л.С. // Высокомолекуляр. соединения. А. 2002. Т. 44. № 11. С. 2043.

Anderson K.S., Lim S.H., Hillmyer M.A. // J. Appl. Polym. Sci. 2003. V. 89. P. 3757; https://doi.org/10.1002/app.12462

Anderson K.S., Hillmyer M.A. // Polymer. 2004. V. 45 P. 8809; https://doi.org/10.1016/j.polymer.2004.10.047

Kim F., Choi C.N., Kim Y.D., Lee K.Y., Lee M.S. // Fiber Polym. 2004. V. 5. P. 270; https://doi.org/10.1007/bf02875524

Тертышная Ю.В., Подзорова М.В. // Хим. физика. 2020. Т. 39. № 1. С. 57; https://doi.org/10.31857/S0207401X20010173

Тертышная Ю.В., Карпова С.Г., Подзорова М.В. // Хим. физика. 2021. Т. 40. № 9. С. 50; https://doi.org/10.31857/S0207401X21090090

Rowland S.P. Water in Polymers; ACS Symp Series 127. Washington, DC, USA: ACS Publishing Center, 1980.

Auras R., Lim L.-T., Selke S., Tsuji H. Poly(Lactic Acid). Synthesis, Structures, Properties, Processing, and Applications: Hydrolytic Degradation. New Jersey, NJ, USA: John Wiley & Sons, Inc., 2010. P. 345; https://doi.org/10.1002/9780470649848.ch21

Тертышная Ю.В., Карпова С.Г., Попов А.А. // Хим. физика. 2017. Т. 36. № 6. С. 84; https://doi.org/10.7868/S0207401X17060140

Huang Y., Zhang C., Pan Y., Zhou Y., Jiang L., Dan Y. // Polym. Degrad. Stab. 2013. V. 9. P. 943; https://doi.org/10.1016/j.polymdegradstab.2013.02.018

Avinc O., Khoddami A. // Fibre Chem. 2009. V. 41. P. 391; https://doi.org/10.1007/S10692-010-9213-Z

Gorassi G., Pantani R. // Adv. Polym. Sci. 2016. V. 279. P. 119; https://doi.org/10.1007/12_2016_12

Tomihata K., Suzuki M., Ikada Y. // J. Biomed. Mater. Res. 2001. V.58. № 5. P. 511–518. https://doi.org/10.1002/jbm.1048

Olewnik-Kruszkowska E. // Polym. Degrad. Stab. 2016. V. 129. P. 87-95. https://doi.org/10.1016/j.polymdegradstab.2016.04.009

Подзорова М.В., Тертышная Ю.В. // Изв. РАН. Сер. хим. 2021. № 9. С. 1791-1797.

Lim L.-T., Auras R., Rubino M. // Progr. Polym. Sci. 2008. V. 33. P. 820; https://doi.org/10.1016/j.progpolymsci.2008.05.004

Подзорова М.В., Тертышная Ю.В. // ЖПХ. 2019. Т. 92. № 6. С. 737; https://doi.org/10.1134/S0044461819060069

Matta A.K., Umamaheswara Rao R., Suman K.N.S., Rambabu V. // Proc. Mater. Sci. 2014. V. 6. P. 1266; https://doi.org/10.1016/j.mspro.2014.07.201

Wachirahuttapong S., Thongpin C., Sombatsompop N. // Energy Procedia. 2016. № 89. P. 198; https://doi.org/10.1016/j.egypro.2016.05.026

Graupner N.A., Müssig J. // Composites: Part A. 2011. V. 42. P. 2010; https://doi.org/10.1016/j.compositesa.2011.09.007

Reddy N., Nama D., Yang Y. // Polym. Degrad. Stab. 2008. V. 93. P. 233; https://doi.org/10.1016/j.polymdegradstab.2007.09.005

Poon B., Dias P., Ansems P. et al. // J. Appl. Polym. Sci. 2007. V. 104. P. 489; https://doi.org/10.1002/APP.25243

Poon B.C., Chum S.P., Hiltner A., Baer E. // Polymer. 2004. V. 45. P. 893; https://doi.org/10.1016/j.polymer.2003.11.018

Pollock G., Nazarenko S., Hiltner A., Baer E. // J. Appl. Polym. Sci. 1994. V. 52. P. 163; https://doi.org/10.1002/app.1994.070520205

Волынский А.Л., Бакеев Н.Ф. // Высокомолекуляр. соединения. А. 2009. Т. 51. № 10. С. 1783.

Stepanov E.V., Shuman T.L., Nazarenko S. et al. // Macromol. 1998. V. 31. P. 4551.

Тертышная Ю.В., Подзорова М.В. // ЖПХ. 2018. Т. 91. № 3. С. 377.

de Jong S.J., Arias E.R., Rijkers D.T.S. et al. // Polymer. 2001. V. 42. № 7. P. 2795; https://doi.org/10.1016/S0032-3861(00)00646-7

Huang Y., Zhang Ch., Pan Y. et al. // Polym. Degrad. Stab. 2013. V. 98. № 5. P. 943; https://doi.org/10.1016/j.polymdegradstab.2013.02.018

Тертышная Ю.В., Подзорова М.В. // ЖПХ. 2021. Т. 94. № 5. С. 638; https://doi.org/10.31857/S0044461821050121

Odelius K., Hoglund A., Kumar S. et al. // Biomacromol. 2011. V. 12. № 4. P. 1250; https://doi.org/10.1021/bm1015464

Holland S.J., Jolly A.M., Yasin M., Tighe B.J. // Biomaterials. 1987. V. 8. № 4. P. 289; https://doi.org/10.1016/0142-9612(87)90117-7

Jorda-Vilaplana A., Fombuena V., Garcia-Garcia D., Samper M.D., Sánchez-Nácheret L. // Eur. Polym. J. 2014. V. 58. P. 23; https://doi.org/10.1016/J.EURPOLYMJ.2014.06.002

Paula E., Mano V., Pereira F.V. // Polym. Degrad. Stab. 2011. V. 96. P. 1631; https://doi.org/10.1016/j.polymdegradstab.2011.06.006

Дополнительные материалы отсутствуют.

Инструменты

Химическая физика