Химия твердого топлива, 2023, № 1, стр. 47-51

ИССЛЕДОВАНИЕ ПРОЦЕССА ПОЛУЧЕНИЯ СЖТ В АДИАБАТИЧЕСКОМ РЕЖИМЕ

Р. О. Самсонов 1, *, М. Х. Сосна 2, **, Д. С. Худяков 2, ***, А. Л. Лапидус 2, 3, ****

1 ФГБОУ ВО “Санкт-Петербургский горный университет”

199106 Санкт-Петербург, Россия

2 ФГАОУ ВО “РГУ нефти и газа (НИУ) им. И.М. Губкина”

119991 Москва, Россия

3 ФГБУН Институт органической химии им. Н.Д. Зелинского РАН

119991 Москва, Россия

* E-mail: roman@samsonov.org

** E-mail: dr.michael.sosna@gmail.com

*** E-mail: khudiakov.d@gubkin.ru

**** E-mail: albert@ioc.ac.ru

Поступила в редакцию 16.09.2022

После доработки 24.09.2022

Принята к публикации 05.10.2022

- EDN: IVSTDE

- DOI: 10.31857/S0023117723010073

Аннотация

Рассмотрены варианты получения экологически чистых компонентов моторных топлив с помощью синтеза Фишера–Тропша (СФТ). Проведен анализ преимуществ и недостатков используемых радиальных реакторов. Описаны исследования по разработке отечественной технологии производства синтетических жидких топлив из природного газа на стендовой установке, с помощью которой были решены проблемы утилизации водорода. По результатам проведенных работ были сделаны выводы, позволяющие развивать перспективное научно-практическое направление.

Рост цен на моторные топлива, снижение традиционных запасов углеводородов в мире, а также ужесточение требований к их экологическим характеристикам в последние десятилетия способствовали развитию технологий получения жидких углеводородов из альтернативных источников сырья. Активное продвижение рядом развитых стран идей перехода на низкоуглеродную экономику открыло дополнительные перспективы для технологий переработки 5-го поколения, по сути создавая возможность для потребителя и промышленности перехода к водородной энергетике.

Перспективным направлением в указанной области является разработка так называемых XTL технологий, используемых для преобразования различного углеродосодержащего сырья (газ, уголь, биомасса) в жидкие углеводороды. К таким технологиям относятся процессы GTL (gas-to-liquid, “газ в жидкость”), CTL (coal-to-liquid, “уголь в жидкость”) и BTL (biomass-to-liquid, “биомасса в жидкость”), из которых наибольшее распространение в промышленности на данный момент получили технологии на основе известных процессов производства синтез-газа и СФТ с использованием в качестве сырья природного газа. При этом использование природного газа, имеющего “зеленое” происхождение, например газовые гидраты, автоматически приближает конечную технологию к наивысшим показателям экологических требований.

Основными продуктами таких производств являются: высококачественное экологически чистое дизельное топливо, соответствующее требованиям “Евро-5”; синтетическая легкая нафта, которая может быть использована как экологически чистый компонент моторных топлив (аналог прямогонной бензиновой фракции) и как высококачественное сырье для нефтехимических производств; синтетическая нефть (вместо синтетических моторных топлив) [1]. Также известны примеры получения реактивного топлива, базовых масел, различной химической продукции специального применения на основе высокочистых парафинов. Синтетические жидкие продукты, получаемые из газа, намного чище нефтепродуктов, произведенных традиционным путем. Это весьма актуально в связи с введением жестких ограничений по содержанию серы и ароматических компонентов в моторных топливах. К тому же, дизельное топливо, производимое из синтетических жидких углеводородов, имеет более высокое цетановое число – около 70, в сравнении с 45–55 для аналогичного нефтепродукта [2].

Из-за различных особенностей перспективы индустрии GTL целесообразно рассматривать в двух ключевых аспектах: крупнотоннажное и малотоннажное производство [3].

В российских условиях дополнительными факторами, способствующими развитию данного направления исследований, является поиск альтернативных путей экспорта природного газа, не зависящих от газопроводного транспорта, а также возможность квалифицированной утилизации попутных газов нефтедобычи, зачастую сжигаемых на факелах. Кроме того, применение такой технологии позволяет рассматривать создание перерабатывающих мощностей оторванных логистически от трубопроводных транспортных систем России в Восточной Сибири и на Дальнем Востоке, что весьма актуально для развития экономики страны.

В то же время, несмотря на значительный интерес к рассматриваемому процессу со стороны зарубежных и отечественных компаний, большое количество ранее заявленных проектов GTL не было реализовано. Причинами этого являются снижение спроса на углеводородные энергоресурсы и вызванное этим падение цен на нефть, широкое распространение технологий сжижения природного газа, а также относительно высокая технологическая сложность газохимических процессов и высокий уровень капиталовложений, требующихся для строительства производств на новых площадках в малоосвоенных районах со слаборазвитой инфраструктурой.

Реализованные в промышленности технологии производства дизельного топлива из природного газа не имеют принципиально разных подходов в построении технологической цепочки. Первая стадия – это получение синтез-газа, вторая – СФТ, третья – гидрокрекинг (или гидроизомеризация) с получением целевых фракций углеводородов [4]. Таким образом, основные отличия технологий и, соответственно, пути их оптимизации заключаются в повышении выхода продукции, минимизации энергозатрат и поиске оптимального аппаратурного оформления процессов [5].

В последние годы российскими учеными был опубликован ряд статей [6, 7], где при рассмотрении технологических перспектив создания отечественной технологии GTL и оценке ее экономической целесообразности предложено для проведения СФТ использовать радиальные реакторы, значительный опыт применения которых накоплен в азотной промышленности.

Важнейшие достоинства радиального реактора заключаются в равномерном распределении газа в слое катализатора, что препятствует его локальным перегревам, а также в низком гидравлическом сопротивлении, которое практически не меняется в ходе эксплуатации.

С учетом отсутствия опубликованных экспериментальных данных, подтверждающих возможность использования указанной конструкции реактора в синтезе углеводородов, потребовалось проведение опытных пробегов, включающих поиск условий стабильной работы реактора с обеспечением максимальной селективности по целевым продуктам синтеза, определение оптимальных значений температуры, давления и объемной скорости подачи сырья. Все это привело в свое время к осуществлению опытно-экспериментальных работ, проведенных в головном научно-исследовательском центре газовой отрасли “Газпром ВНИИГАЗ”. В настоящей работе рассмотрены только основные научно-практические решения и принципы, позволившие решить ряд принципиальных задач, характеризующихся до настоящего времени новизной и оригинальностью.

Испытания осуществлялись на экспериментальном полигоне, позволяющем проводить оперативную модернизацию или полную замену систем подачи сырья и разделения продуктов синтеза, конструкций и внутренних устройств реакторов, а также отрабатывать технологические режимы в широком интервале значений.

Основными составными частями полигона являлись: технологический корпус с размещенными в нем установками, операторной и комплексом аналитического контроля; система подачи исходных газов; печь дожига для нейтрализации выбросов.

Технологический корпус был оснащен необходимыми инженерными системами для безопасной эксплуатации и автоматизированной системой управления технологическими процессами, позволяющей осуществлять оперативный контроль и регулирование основных параметров.

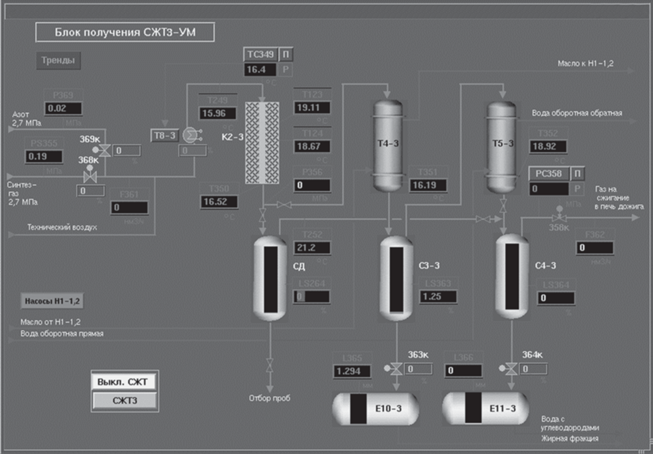

Принципиальная схема установки, предназначенной для отработки технологических параметров СФТ с использованием радиального реактора, представлена на рис. 1.

Сырье СФТ – синтез-газ заданного состава, подавался на установку из моноблоков, его расход регулировался пневматическим клапаном 368к и контролировался по расходомеру F361. Нагрев синтез-газа до требуемой температуры осуществлялся в электрическом подогревателе Т8. Синтез углеводородов проводили в реакторе радиального типа К2 с использованием кобальтового катализатора (20%Со/Al2O3). Гранулы катализатора имеют диаметр 2–3 мм и длину 7–10 мм. Катализатор был предварительно активирован в токе водорода при 450°С и помещен в тетрадекан для защиты от окисления кислородом воздуха. Для более устойчивой работы реактора катализатор был смешан с инертным наполнителем в равном объемном соотношении. Общий объем загрузки составил 2 л.

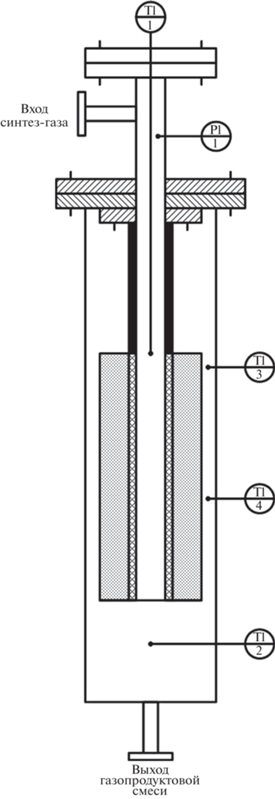

Устройство реактора представлено на рис. 2. Катализатор размещался в адиабатической радиальной насадке, оснащенной распределительной трубой с рассчитанной перфорацией, что позволяло обеспечить более равномерное распределение газа по высоте слоя катализатора.

Полученная в результате синтеза газопродуктовая смесь направлялась в холодильник-конденсатор первой ступени Т4, охлаждаемый маслом АМТ-300, затем – в сепаратор первой ступени С3, где жидкая фракция, состоящая преимущественно из тяжелых углеводородов состава С12+, отделялась от газообразных продуктов синтеза. Жидкие углеводороды выводились с установки в сборник Е10.

Газовая фракция из сепаратора С3 поступала в холодильник-конденсатор второй ступени Т5, где охлаждалась оборотной водой. Отделение жидкой фракции, состоящей преимущественно из воды и углеводородов состава С5–С11, от газа происходило в сепараторе второй ступени С4. Полученные жидкие продукты выводились с установки в сборник Е11.

Газ из сепаратора второй ступени С4 после сброса давления до 0.1 МПа направлялся на сжигание в печь дожига.

Также для минимизации потерь жидких продуктов был предусмотрен дополнительный сепаратор СД после реактора с подачей газовой фазы на вход сепаратора второй ступени.

Давление в реакторе поддерживалось с помощью пневматического клапана 358к.

После загрузки в реактор, продувки и опрессовки катализатор был разогрет и выдержан в течение 4 ч в токе азотоводородной смеси (2 об. % H2) при температуре 150°С для удаления тетрадекана с поверхности гранул.

Прогрев реактора азотоводородной смесью осуществлялся до выравнивания температур, измеряемых на внешних радиусах верхней и средней части слоя катализатора.

Контроль горизонтального градиента температур осуществлялся c помощью датчиков температуры TI1 и TI3, вертикального – TI3 и TI4. Датчик температуры TI2 использовался для информационного контроля температуры газа на выходе из реактора (рис. 2).

К концу прогрева температура катализатора в месте ввода синтез-газа в реактор составляла около 180°С, перепад температур по горизонтали – не более 20°С, по вертикали – 2°С.

В реактор был подан разбавленный синтез-газ состава (об. %): CO 4.0; H2 9.0; N2 80.0; Ar 7.0, с расходом 6 нм3/ч (6000 ч–1).

Давление в технологическом блоке поддерживалось на уровне 2.7 МПа.

После подачи синтез-газа наблюдали всплески температуры в реакторе выше 250°С, что свидетельствовало о переходе реакции в неуправляемый режим с образованием нецелевых продуктов синтеза. Путем снижения давления в технологическом блоке до 1.0 МПа, а также продувки азотоводородной смесью температура в реакторе была стабилизирована, после чего был снова подан синтез-газ.

В течение 16 ч в реакторе удавалось поддерживать стационарный температурный режим за счет регулирования температуры подаваемого синтез-газа и корректировки давления в технологическом блоке. Для стабильной работы установки температура в слое поддерживается в течение эксплуатационного срока.

Параметры стационарного режима приведены в табл. 1.

Таблица 1.

Параметры стационарного режима работы реактора

| Показатель | Давление, МПа | Температура, °С | Конверсия СО, % | ||

|---|---|---|---|---|---|

| вход в реак-тор (поз. TI1) | внешний радиус верхней части слоя катализатора (поз. TI3) | внешний радиус средней части слоя катализатора (поз. TI4) | |||

| Минимум | 1.0 | 141.0 | 202.0 | 147.2 | 52.9 |

| Максимум | 2.7 | 152.1 | 267.5 | 202.8 | 72.6 |

| Среднее | 1.8 | 148.5 | 246.9 | 176.8 | 61.4 |

В ходе проведенного опытного пробега было получено около 100 мл жидких продуктов синтеза следующего компонентного состава (мас. %): С5–С10 19.98; С11–С18 74.64; С19+ 5.38.

По результатам эксперимента можно сделать следующие основные выводы:

1. Процесс СФТ может быть реализован в адиабатическом радиальном реакторе, однако высокая экзотермичность и чувствительность процесса к локальным перегревам катализатора накладывают высокие требования к обеспечению равномерности теплового режима работы по высоте слоя катализатора.

2. Верхняя внешняя зона слоя катализатора наиболее подвержена локальным перегревам, что, возможно обусловлено связанным с гидродинамикой недостаточным уносом тепла из зоны реакции. Необходимо дополнительное исследование влияния способа загрузки катализатора с заменой (разбавлением) инертом в наиболее проблемных зонах и определением оптимального способа с учетом производительности и устойчивости работы реактора.

3. Для компенсации возможных перегревов слоя катализатора необходимо иметь техническую возможность оперативного изменения давления в реакторе, а также расширить пределы варьирования расхода и температуры подаваемого синтез-газа. Кроме того, необходимо исследовать устойчивость работы реактора при работе с рециклом части непрореагировавшего синтез-газа (в объеме настоящей работы не проводилось).

4. Устойчивость работы реактора может быть существенно повышена за счет организации принудительного контролируемого теплоотвода из зоны катализа с использованием теплоносителя.

Полученные результаты экспериментов могут являться основой для продолжения исследований и оптимизации конструкции реакторного блока, что впоследствии позволит разработать технические решения, которые найдут применение при создании промышленных установок получения синтетических жидких топлив.

Список литературы

Пресс-релиз ОАО “Газпром” [Электронный ресурс]. Режим доступа: http://www.nrg.org.ru/ publication/detail.php?ID = 1328.

Обзор рынка GTL [Электронный ресурс]. Режим доступа: http://www.metaprocess.ru/fi les/GTL.pdf.

Кузнецов А.М., Савельев В.И., Бахтизина Н.В. Индустрия GTL: состояние и перспективы. М.: Научн.-техн. вестн. ОАО “НК “Роснефть”. 2012. № 2. Вып. 27. С. 44.

Топильников В.И., Сосна М.Х., Лапидус А.Л. // ХТТ. 2012. № 2. С. 25. [Solid Fuel Chemistry, 2012. V. 46. № 2. P. 93. https://doi.org/10.3103/S0361521912020103].

Кессель И.Б., Мирошниченко Д.А. // Газохимия. 2008. № 3. С. 18.

Сосна М.Х., Голубева И.A., Кононенко A.A., Зайченко В.А., Гришина И.Н., Королев Е.В. // ХТТМ. 2018. № 6. С. 52.

Кононенко А.А., Сосна М.Х. // НефтеГазоХимия. 2019. № 3–4. С. 31.

Дополнительные материалы отсутствуют.

Инструменты

Химия твердого топлива