Теплофизика высоких температур, 2022, T. 60, № 2, стр. 208-212

Физико-химические превращения карбида бора при высоких температурах и давлениях ударного сжатия

А. М. Молодец 1, *, А. А. Голышев 1, Г. В. Шилов 1

1 Институт проблем химической физики РАН

Черноголовка, Россия

* E-mail: molodets@icp.ac.ru

Поступила в редакцию 09.09.2021

После доработки 09.09.2021

Принята к публикации 23.11.2021

- EDN: JROHAV

- DOI: 10.31857/S0040364422020132

Аннотация

Проведены эксперименты по ступенчатому ударно-волновому нагружению и последующему сохранению порошкообразных образцов карбида бора. Нагруженные образцов производилось в режиме ступенчатого ударного сжатия. Сохранение образцов осуществлялось в вольфрамово-стальном контейнере. Максимальные давления в исследуемом образце достигали 70 ГПа. Выполнены рентгенофазовый анализ, электронная микроскопия и рентгеноспектральный микроанализ образцов карбида бора до и после нагружения. Показано, что в результате воздействия динамических давлений Ptr = 63(7) ГПа и температур Ttr = 1600(200) К на рентгенограммах сохраненных образцов карбида бора появляются новые рефлексы, которые обусловлены образованием предположительно графита и боридов вольфрама. Обсуждается оценка температуры и давления начала физико-химических превращений и плавления порошкообразного карбида бора при ступенчатом ударном сжатии.

ВВЕДЕНИЕ

Хорошо известно, что карбид бора (КБ), благодаря высоким функциональным и конструкционным характеристикам, востребован в высокотехнологичных отраслях промышленности. Вместе с этим КБ имеет сложную кристаллическую структуру. Поэтому карбиду бора посвящена обширная научная литература как прикладного, так и фундаментального характера (см. [1–3] и ссылки в них).

Ряд важных практических приложений, требующих информации об уникальных свойствах карбида бора, относится к области высоких давлений, где свое место занимают вопросы физико-механических свойств и физико-химических превращений, а также устойчивости карбида бора при экстремальных тепловых и силовых воздействиях. Так, например, в ударных волнах с амплитудами, превышающими динамический предел упругости карбида бора ~15 ГПа, происходит резкая потеря сдвиговой прочности карбида бора [4]. Этот эффект связывается со структурными процессами аморфизации КБ в узких сдвиговых зонах [5].

При сильном ударном сжатии карбид бора проявляет физико-химическую активность. Так, дифракционные пики избыточного графита в образцах карбида бора исчезают во время ударного нагружения до 51 ГПа, что означает in situ необратимое внедрение углерода в кристаллическую решетку карбида бора [6].

Развитие физико-химических процессов с участием ударно-сжатого карбида бора подтверждают и результаты ex situ экспериментов по сохранению образцов, испытавших сильное ударное сжатие. В работе [7], посвященной исследованию плавления ударно-сжатого карбида бора, отмечается, что на рентгенограммах образцов КБ, испытавших нагружение динамическими давлениями 80 ГПа, появляются новые рефлексы, которые могут свидетельствовать о реакции между КБ и металлами охранного контейнера.

Представляется, что эффект появления химической активности ударно-сжатого карбида бора ожидаемо зависит от величины динамических давлений, а термодинамические параметры возникновения реакционной активности карбида бора являются важной информацией как с прикладной, так и с фундаментальной точек зрения. В этой связи следует отметить, что, согласно [7], нижняя граница плавления и возникновения новых рефлексов составляет по давлению величину 60 ГПа. В соответствии с этим результатом цель данной работы заключается в уточнении границы устойчивости ударно-сжатого карбида бора по давлению и температуре путем проведения экспериментов, аналогичных [7], и последующей экспериментально-расчетной оценки температуры начала физико-химических превращений порошкообразного ударно-сжатого карбида бора в диапазоне динамических давлений 60–80 ГПа.

МАТЕРИАЛ, ОБРАЗЦЫ И ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ

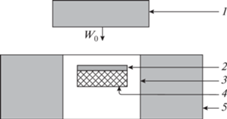

В работе исследовался тот же материал, что и в [7, 8], т.е. ударному нагружению и последующему сохранению подвергались порошкообразные образцы КБ с размером кристаллических частиц меньше 10 мкм производства Sigma Aldrich, артикул 378119-50G. Аналогичная [7] техника взрывного нагружения и последующего сохранения образцов порошкообразного КБ представлена на рис. 1. Ударно-волновое нагружение осуществлялось ударом ударника, разогнанного продуктами взрыва заряда взрывчатого вещества до скорости W0. Вольфрамово-стальной контейнер состоял из вольфрамового диска 2 и стальной ампулы сохранения 3. Порошкообразный образец карбида бора 4 помещался под вольфрамовым диском 2. Высота и диаметр ампулы сохранения составляли 45 и 48 мм. Толщина закрывающего слоя контейнера со стороны удара равнялась 5 мм. Начальная плотность образца ρ00 = 1.3(1) г/см3, начальная температура ≈ 300 К. Вольфрамово-стальной контейнер, содержащий образец, вставлялся в охранное стальное кольцо 5 диаметром 200 мм. Сочетание динамических жесткостей стали, вольфрама и образца обусловливали режим ступенчатого ударного сжатия порошкообразного слоя КБ последовательными ударными волнами с амплитудами порядка 10 ГПа. Максимальное значение давления в образце карбида бора, определенное экспериментально-расчетным способом, составляло 70(5) ГПа.

Рис. 1.

Экспериментальная установка по ударно-волновому нагружению и сохранению порошкообразных образцов КБ: 1 – стальной ударник (Х18Н10Т) толщиной h0 = 3.0 мм с W0 = 3.15(5) км/с; 2, 3 – вольфрамово-стальной контейнер, состоящий из вольфрамового диска 2 и цилиндрической ампулы сохранения 3 (Х18Н10Т); 4 – порошкообразный образец карбида бора диаметром 24 мм и высотой 2.45 мм; 5 – стальное охранное кольцо.

После ударно-волнового нагружения верхний слой материала в контейнере удалялся до уровня образца, который представлял собой растрескавшийся конгломерат частиц. Среди частиц сначала выбирались частицы, которые не контактировали с вольфрамом и сталью контейнера. Поверхность одной из частиц показана на рис. 2а. Поверхности таких частиц анализировались на рентгеноспектральной установке INCA x-sight и на сканирующем электронном микроскопе Zeiss Supra 25. На рис. 2б показаны результаты рентгеноспектрального анализа поверхности размером 30 × 30 мкм2. На рис. 2в представлено электронно-микроскопическое изображение исходных частиц карбида бора в нанометровом масштабе. На рис. 2г в близком масштабе показаны частицы, извлеченные из ампулы сохранения.

Рис. 2.

Результаты электронной микроскопии и рентгеноспектрального анализа образцов карбида бора, испытавших ударно-волновое воздействие: (a) – снимок поверхности образца; (б) – спектр микроанализа плоскости сохраненного образца; (в) – снимок поверхности частиц в исходном состоянии; (г) – снимок частиц после взрывной обработки.

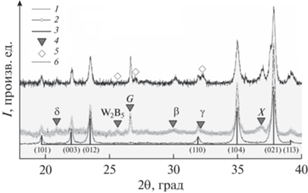

Основная масса образца карбида бора в контейнере имела вид растрескавшегося конгломерата, который измельчался в агатовой ступке для последующего снятия порошковых рентгенограмм. Порошковая рентгенограмма, полученная с помощью рентгеноструктурного дифрактометра ARL X’TRA с твердотельным детектором, в θ‒θ-геометрии с использованием CuKα-излучения с длиной волны λ = 1.5406 Å, шагом сканирования Δ(2θ) = 0.01° и временем измерения в точке 1 с представлена графиком 1 на рис. 3.

Рис. 3.

Интенсивность I рефлексов рентгенограмм образцов карбида бора в зависимости от двойного брэгговского угла 2θ: 1 – рентгенограмма образца, сохраненного после ударно-волнового нагружения до 70 ГПа; 2 – 80 ГПа [7]; 3 – рентгенограмма карбида бора № 35-0798 из базы данных ICDD (цифры – индексы рентгеновских отражений (hkl)); 4 – рефлексы, обусловленные новыми материалами, образовавшимися в результате ударно-волнового нагружения в [7]; 5 – отличия 1 от 2; 6 – рентгенограмма образца, сохраненного после ударно-волнового нагружения до 60 ГПа [7].

ОБСУЖДЕНИЕ ЭКСПЕРИМЕНТАЛЬНЫХ РЕЗУЛЬТАТОВ

Гладкая поверхность частицы размером ~900 мкм2 (рис. 2а) на порядок превышает поверхность самой крупной частицы исходного порошка (~100 мкм2). Рентгеноспектральный анализ этой площади (рис. 2б) свидетельствует, что рассматриваемая частица соответствует процентному соотношению 70–73 ат. % B и 30–27 ат. % С и не содержит других линий, кроме бора и углерода. Таким образом, аналогично работе [7], можно сделать вывод, что в результате примененной ударно-волновой обработки с максимальным давлением 70 ГПа микронные частицы карбида бора размером меньше 10 мкм объединяются в монолитный бороуглеродный материал.

На рис. 2в, 2г дано сравнение морфологии поверхностей частиц в нанометровом масштабе в исходном состоянии и после ударно-волновой обработки. Заостренные фрагменты частиц на рис. 2в измельчаются и приобретают (рис. 2г) округлые, “оплавленные” очертания после взрывного воздействия. Таким образом, по аналогии с [7], данные рис. 2 позволяют предположить измельчение, плавление и затвердевание исходных частиц карбида бора в цикле ударное сжатие–разгрузка.

На рис. 3 сопоставлены рентгенограммы сохраненных образцов карбида бора после воздействия динамических давлений с амплитудой 70 ГПа данной работы и рентгенограммы образцов после воздействия ударных волн с амплитудами 80 и 60 ГПа из [7].

Рентгенограммы 1 для 70 ГПа и 2 для 80 ГПа, помимо рефлексов справочной рентгенограммы 3 карбида бора, содержат по шесть “посторонних” рефлексов. Это означает, что в обоих случаях взрывная обработка превращает первоначальный однофазный материал в смесь карбида бора с неизвестными кристаллическими материалами. На рентгенограмме 2 эти рефлексы отмечены символами 4. Согласно [7], рефлексы 4 можно соотнести с рефлексами боридов вольфрама: рефлекс δ совпадает с одним из рефлексов моноборида вольфрама δ-WB; рефлекс β – это один из рефлексов моноборида вольфрама β-WB; рефлекс γ совпадает с одним из рефлексов борида вольфрама γ-W2B; рефлекс, обозначенный W2B5, совпадает с одним из рефлексов борида вольфрама W2B5. Среди других “посторонних” рефлексов 4 имеется рефлекс G, совпадающий с рефлексом графита справочной рентгенограммы № 25-0284 базы ICDD. Ряд рефлексов в области рефлекса X, находящихся между рефлексами (104) и (021) карбида бора, может относиться к продуктам реакции образца со сталью Х18Н10Т ампулы сохранения.

Сопоставление рентгенограммы 1 с местоположением рефлексов 4 свидетельствует, что большинство “посторонних” рефлексов оказываются общими для рентгенограмм 1 и 2 за исключением рефлекса W2B5, который отсутствует на 1. Помимо рефлекса W2B5, рентгенограммы 1 и 2 различаются еще двумя особенностями: появлением рефлекса справа от рефлекса G и увеличением амплитуды рефлекса γ. Эти особенности 1 отмечены символами 5.

Таким образом, в проведенных экспериментах динамические давления 70 ГПа, как и давление 80 ГПа, стимулируют реакционную активность карбида бора и образование новых материалов. Принимая по-прежнему во внимание, что рентгенограмма карбида бора для давлений 60 ГПа (см. 6 на рис. 3) свободна от каких-либо иных, не принадлежащих карбиду бора рефлексов, можно оценить давление стабильности порошкообразного карбида бора при ступенчатом ударном сжатии величиной ≈65 ГПа.

РАСЧЕТНЫЕ ЗНАЧЕНИЯ ДАВЛЕНИЙ И ТЕМПЕРАТУР КАРБИДА БОРА В ПРОВЕДЕННЫХ ЭКСПЕРИМЕНТАХ

Термодинамическое состояние ударно-сжимаемых частиц порошкообразного карбида бора рассчитывалось в рамках пластинчатой модели порошкообразного образца [8] с помощью одномерного гидрокода [9]. Входные данные для расчета давления и температуры в каждой частице порошкообразного образца определялись по экспериментально измеренной скорости ударника, геометрическим размерам образца и частиц карбида бора, материалов экспериментальной сборки и по их уравнениям состояния [10] (см. также ссылки в [7, 8]). Результаты расчетов для экспериментов данной работы приведены на рис. 4.

Рис. 4.

Модельный профиль давления P(t) (а) и расчетная фазовая траектория частицы порошкообразного карбида бора в координатах P–T (б); стрелки – направления изменения давления и температуры частицы в цикле сжатие–разгрузка, начиная с T0 = = 300 К и заканчивая остаточной температурой Tr.

На рис. 4a показан профиль (зависимость от времени t) давления P(t) в частице-пластине, расположенной в середине модельного слоистого образца. Профиль P(t) можно охарактеризовать следующим образом. На начальной стадии в течение ~0.4 мкс частица подвергается ударно-волновому циклическому нагружению с амплитудами, достигающими 40 ГПа. Эта стадия заканчивается при давлении P1. Затем, в течение ~0.2 мкс развивается стадия ступенчатого ударного сжатия до максимального давления Pmax. Давление P(t) держится на уровне Pmax около 1 мкс, и затем следует изэнтропическая разгрузка от Pmax до нулевого давления в течение ~1.0 мкс.

Одновременно с расчетом профиля P(t) в гидрокоде рассчитываются профили остальных термодинамических параметров, в частности температуры T(t). Исключение времени из модельных профилей P(t) и T(t) позволяет реконструировать историю нагружения частицы (фазовую траекторию) в координатах давление–температура. Эта фазовая траектория представлена на рис. 4б. Как видно, основной разогрев частицы происходит на стадии ударно-волнового циклического нагружения, в конце которой температура частицы достигает величины T1 при давлении P1. На стадии ступенчатого сжатия происходит дополнительное, сравнительно небольшое увеличение температуры до значений Tmax.

Рассмотрим соотношение между величиной P1 и величиной динамического предела упругости σHEL хрупкого материала частиц порошкообразного образца. Представляется, что неизбежное измельчение частиц такого образца при сильном ударном сжатии происходит в течение начальной стадии ударно-волнового циклического нагружения. В этом случае величину P1 можно рассматривать в качестве минимальной оценки амплитуды начальной стадии ударно-волнового циклического нагружения, во время которой происходит дробление частиц порошкообразного образца. Но, как известно [11], возможный механизм пластической деформации хрупких материалов предполагает измельчение монолитного материала в волне сжатия, амплитуда которой превышает σHEL. На рис. 4 P1 > σHEL, и, следовательно, в условиях проведенного эксперимента частицы карбида бора будут измельчены. Этот прогноз подтверждается сопоставлением и комментарием к рис. 2в, 2г. Если же, как это имеет место в [8], P1 < σHEL, то следует ожидать, что измельчение частиц произойдет в меньшей степени. Такой вывод подтверждается данными [8] (см. рис. 1, 3 работы [8]).

Возвращаясь к оценке температуры и давления начала физико-химических превращений порошкообразного карбида бора при ступенчатом ударном сжатии, рассмотрим зависимость Tmax(Pmax), которая представлена на рис. 5 графиком 1. График 1 проведен через точки 2 и 3. Точка 2 задается координатами Tmax и Pmaxрис. 4б, соответствующими новым рефлексам на рентгенограмме 1 рис. 3. Точки 3 определены соответствующими расчетными данными Tmax и Pmax из [7, 8] для давлений, при которых рентгенограммы сохраненных образцов карбида бора свободны от “посторонних” рефлексов. Следовательно, область температуры и давления, в которой происходит активация физико-химических превращений, расположена в области точки 4 между точкой 2 и крайней правой точкой 3.

Рис. 5.

Температуры и давления начала физико-химических превращений порошкообразного карбида бора при ступенчатом ударном сжатии: 1 – зависимость максимальной температуры от максимального давления частицы порошкообразного КБ при ступенчатом ударном сжатии; 2 – параметры образования смеси КБ–”посторонние” материалы; 3 – состояния ударно-сжатого КБ [7, 8], не проявляющего химической активности; 4 – оценка температур и давлений начала физико-химических превращений порошкообразного карбида бора при ударном нагружении; 5 – оценка температуры плавления кристаллического карбида бора [7]; 6 – модельная кривая плавления карбида бора при высоких давлениях [12].

Таким образом, область температур и давлений начала физико-химических превращений порошкообразного карбида бора в проведенных экспериментах можно обозначить средней точкой 4 с координатами по температуре Ttr = 1600(200) К и давлению Ptr = 63(7) ГПа.

В заключение заметим, что в [7] дана оценка {Tml; Pml} температуры плавления кристаллического карбида бора Tml = 1900(500) К при давлении Pml = 70(10) ГПа. Эта оценка представлена на рис. 5 точкой 5 вместе с модельной кривой плавления из [12]. Принимая логику [7] и опираясь на данные рис. 2г вместе с экспериментально-расчетной точкой {Ttr; Ptr}, можно рассматривать параметры {Ttr; Ptr} как уточнение оценки {Tml; Pml} температуры плавления кристаллического карбида бора при высоких давлениях и температурах. Как следствие, можно предположить, что активизация химической активности порошкообразного карбида бора при ударном нагружении и его плавление являются сопутствующими процессами в условиях данного эксперимента.

ЗАКЛЮЧЕНИЕ

Проведены эксперименты по взрывному нагружению и последующему сохранению порошкообразных образцов кристаллического карбида бора ударно-волновыми импульсами длительностью около 2 мкс, амплитудой до ~70 ГПа и ударным разогревом до ~1800 К.

Электронно-микроскопический и рентгеноспектральный микроанализы сохраненных образцов свидетельствуют, что в результате примененной ударно-волновой обработки осколочный рельеф исходных микронных частиц карбида бора приобретает округлые очертания. Этот факт истолкован как следствие плавления исходных частиц при ударном сжатии порошкообразного образца карбида бора в условиях выполненного эксперимента.

Проведены расчеты давлений и температур в рамках пластинчатой модели порошкообразного образца, в которых реконструирована термодинамическая история ударно-волнового сжатия и разогрева в выполненных экспериментах.

В целом материаловедческий анализ сохраненных образцов вместе с результатами расчета термодинамического состояния ударно-сжимаемых образцов позволил обозначить область температур Ttr = 1600(200) К и давлений Ptr = = 63(7) ГПа начала физико-химических превращений и плавления порошкообразного ударно-сжимаемого карбида бора.

Экспериментальные результаты получены с использованием оборудования уникальной научной установки “Экспериментальный взрывной стенд” ИПХФ РАН, а также АЦКП ИПХФ РАН.

Работа выполнена при финансовой поддержке Министерства науки и высшего образования РФ (соглашение с ОИВТ РАН № 075-15-2020-785 от 23 сентября 2020 г.).

Список литературы

Андриевский Р.А. Микро- и наноразмерный карбид бора: синтез, структура и свойства // Успехи химии. 2012. Т. 81. № 6. С. 549.

Domnich V., Reynaud S., Haber R.A., Chhowalla M. Boron Carbide: Structure, Properties, and Stability under Stress // J. Am. Ceram. Soc. 2011. V. 94. P. 3605.

Grady D.E. Hugoniot Equation of State and Dynamic Strength of Boron Carbide // J. Appl. Phys. 2015. V. 117. 165904.

Vogler T.J., Reinhart W.D., Chhabildas L.C. Dynamic Behavior of Boron Carbide // J. Appl. Phys. 2004. V. 95. № 8. P. 4173.

Chen M., McCauley J.W., Hemker K.J. Shock-induced Localized Amorphization in Boron Carbide // Science. 2003. V. 299. Iss. 5612. P. 1563.

Glam B., Tracy S.J., Smith R.F., Wicks J.K., Fratanduono D.E., Gleason A.E., Bolme C.A. et al. Structure of Boron Carbide Under Laser-Based ShockCompression at 51 GPa // AIP Conf. Proc. 2020. V. 2272. 100010.

Молодец А.М., Голышев А.А., Шилов Г.В. Плавление ударно-сжатого карбида бора // Письма в ЖЭТФ. 2020. Т. 111. Вып. 12. С. 838.

Молодец А.М., Голышев А.А., Шилов Г.В. Уплотнение кристаллического карбида бора при ударно-волновом нагружении // ЖЭТФ. 2020. Т. 157. Вып. 3. С. 513.

Ким В.В., Молодец А.М. Программа для расчета волновых взаимодействий и термодинамического состояния многослойных мишеней при одномерном ударном нагружении СТАГ. Св-во о гос. рег. прогр. для ЭВМ № 2016616914. 22 июня 2016.

Молодец А.М. Температурная зависимость откольной прочности и уравнение состояния аустенитной хромоникелевой стали 18-10 // ФТТ. 2015. Т. 57. Вып. 10. С. 1992.

Канель Г.И., Молодец А.М., Дремин А.Н. Исследование особенностей деформирования стекла в интенсивных волнах сжатия // ФГВ. 1977. № 6. С. 906.

Молодец А.М., Голышев А.А., Шахрай Д.В. Уравнения состояния и кривая плавления карбида бора в области высоких давлений ударного сжатия // ЖЭТФ. 2017. Т. 151. Вып. 3. С. 550.

Дополнительные материалы отсутствуют.

Инструменты

Теплофизика высоких температур