Проблемы машиностроения и надежности машин, 2023, № 2, стр. 28-33

Влияние низкотемпературных сред на качество поверхностного слоя после комбинированной обработки

А. П. Яковлева 1, *, А. Ю. Албагачиев 2, В. А. Воронов 1, А. В. Борисенко 1, Ю. С. Иванова 1

1 Московский государственный технический университет им. Н.Э. Баумана

Москва, Россия

2 Институт машиноведения им. Благонравова РАН

Москва, Россия

* E-mail: yakovleva525@mail.ru

Поступила в редакцию 05.09.2022

После доработки 22.11.2022

Принята к публикации 20.12.2022

- EDN: COSLTV

- DOI: 10.31857/S0235711923020116

Аннотация

По подсчетам специалистов, количество поломок и аварий, изнашивание деталей стандартной техники при эксплуатации в условиях низких температур в 3–5 раз, а иногда в 8–10 раз больше, чем в условиях умеренного климата. Поэтому повышение качества поверхностей деталей различных машин и механизмов, работающих в условиях Арктики, является актуальной задачей. В статье разработан метод комбинированной обработки, который позволяет повысить твердость, снизить шероховатость, получить оптимальные значения остаточных напряжений и создать на поверхности регулярный микрорельеф для удерживания смазки на поверхности. Но эти свойства необходимо сохранить при воздействии температур до –50°С. Проведены исследования влияния низкотемпературных воздействий на изменение в поверхностном слое деталей после комбинированной обработки. Статья будет полезна специалистам, которые занимаются проектированием машин для работы в условиях Арктики.

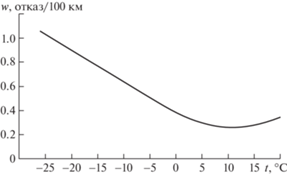

Для работы машин и механизмов в условиях Крайнего Севера необходимо получать поверхности на деталях машин с особыми свойствами. Это обосновано тем, что в Арктике очень суровые климатические условия: влажность воздуха до 90%, сильные снегопады, температура зимой опускается до –48°С, (летом поднимается до +40°С), скорость ветра до 30–40 м/c. Такие климатические условия снижают работоспособность, увеличивают число отказов, возникает явление схватывания или примерзания деталей сопряжений при длительном простое техники (рис. 1) [1–7].

Специфика природно-климатических условий зоны холодного климата (низкие температуры окружающего воздуха, большая продолжительность зимнего периода со снеговым покровом и заснеженными дорогами) обусловливает ряд особенностей эксплуатации механизмов.

Работы, направленные на исследования поверхностей деталей машин, которые будут иметь высокий ресурс работы в условиях низких температур являются актуальными. Повысить ресурс работы, исключить схватывание или примерзание деталей в различных сопряжениях можно разделив поверхности слоем смазки. Это позволит снизить износ и исключить примерзание. Решение таких задач лежит в области технологий.

Авторами разработана технология комбинированной обработки, которая позволяет получить регулярные микрорельефы на цилиндрических поверхностях. Представленная технология реализуется на стандартном оборудовании [8–10]. Комбинированная обработка заключается в последовательном выполнении двух этапов: упрочняющей технологии – электромеханической обработки и отделочной – алмазном выглаживании. Преимущество разработанной технологии – вся обработка осуществляется на одном рабочем месте, т.е. за одну операцию (рис. 2). После механической обработки резанием специальным роликом-электродом проводят электромеханическую обработку (рис. 3а), а затем – алмазное выглаживание (рис. 3б).

Рис. 2.

Оборудование для комбинированной обработки на базе универсального токарного станка: 1 – универсальный токарно-винторезный станок; 2 – источник тока; 3 – планшайба патрона; 4 – приспособление; 5 – гидростанция для охлаждения источника тока; 6 – электрошкаф; 7 – мотор-редуктор для уменьшения скорости вращения шпинделя; 8 – трансформатор; 9 – амперметр для контроля величины силы тока.

Рис. 3.

Установка для комбинированной обработки: (а) – этап электромеханической обработки (1 – ролик электрод, 2 – образец); (б) – этап алмазного выглаживания (1 – образец, 2 – алмазный выглаживатель, 3 – приспособление).

Применение установки для комбинированной обработки (КО) на базе токарного станка позволит сократить время на промежуточные операции и повысить производительность.

После применения комбинированной обработки на поверхности образцов образуются регулярный микрорельеф, который будет удерживать смазку и исключать примерзание деталей в сопряжении.

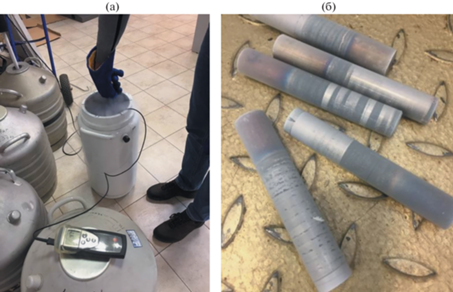

Для бесперебойной работы машин и механизмов необходимо сохранить полученные свойства на поверхности (регулярные микрорельефы). Для этого были проведены исследования по влиянию низких температур на изменение полученных свойств поверхностного слоя после комбинированной обработки. Эти исследования проводили путем выдержки образцов, после комбинированной обработки, при T = –46–50°C в течение двух часов в смеси воды и спирта в кипящем азоте (рис. 4а).

Рис. 4.

Исследования по влиянию низких температур на изменение полученных свойств поверхностного слоя после комбинированной обработки: (а) – проведение эксперимента; (б) – образцы после обработки в смеси воды и спирта в кипящем азоте.

Изменение свойств поверхностного слоя после низкотемпературного воздействия проводили методом сравнения значений твердости и остаточных напряжений. Твердость измеряли на твердомере Instron Wilson HardnessTUKON 2500, остаточные напряжения измеряли рентгеновским методом согласно [10, 12, 13].

Результаты измерений твердости на поверхности образцов до низкотемпературного воздействия и после воздействия представлены на рис. 5а, б, в.

Рис. 5.

Результаты замеров твердости (1 – после КО, 2 – после низкотемпературного воздействия): (а) – сталь 1045; (б) – сталь 5140; (в) – сталь 420.

Результаты измерений остаточных напряжений на поверхности образцов до низкотемпературного воздействия и после воздействия представлены в табл. 1.

Таблица 1.

| Материал образцов | Остаточные напряжения, МПА | |||

|---|---|---|---|---|

| после комбинированной обработки | после низкотемпературного воздействия Т = –47–50°С | |||

| осевые | тангенциальные | осевые | тангенциальные | |

| Сталь 5140 | –1901.2 ± 87.7 | –866.9 ± 21.5 | –1945.2 ± 80.1 | –910.6 ± 19.5 |

| Сталь 1045 | –1774.2 ± 91.5 | –1409.1 ± 44.1 | –1701 ± 85.0 | –1500.7 ± 36.0 |

| Сталь 420 | –1738.7 ± 129.1 | –1420 ± 186.3 | –1850.5 ± 160.4 | –1140 ± 100.3 |

| Сталь 5140 | –1019.8 ± 172.5 | –1127.5 ± 114.9 | –1900 ± 55.5 | –1304 ± 20.1 |

| Сталь 420 | –1760.5 ± 14.6 | –1975.6 ± 41.3 | –1700.7 ± 12.5 | –1050 ± 43.1 |

| Сталь 1045 | –1806.1 ± 43.4 | –1455.7 ± 17.8 | –1790.1 ± 50.6 | –1500 ± 25.5 |

Анализ результатов исследований показывает, что низкотемпературные воздействия не изменяют основные показатели поверхностного слоя: твердость на поверхности не снижается или изменяется в пределах ошибки измерения. В работах [14–23] отмечено положительное влияние упрочнения в криогенных средах. Отмечено повышение твердости, коррозионной стойкости, получение благоприятной структуры.

После КО повышается твердость, снижается шероховатость до Ra 2.5–0.4 мкм, образуется благоприятная структура – мелкоигольчатого мартенсита [9, 11]. Однако при низкотемпературном воздействии может произойти вторичное упрочнение: уменьшится твердость и изменится знак и величина остаточных напряжений [17, 22, 23]. Исследования, проведенные авторами, не подтверждают это. Все положительные качества поверхностного слоя, полученные после КО сохраняются.

Сочетание полученных свойств позволит повысить ресурс работы деталей – увеличить износостойкость. Регулярный микрорельеф, полученный на поверхности, будет удерживать смазку, и предохранять от примерзания деталей в сопряжении при длительном простое в условиях Арктики.

Выводы. 1. Представленные исследования проведены впервые. 2. Решать проблемы низкого ресурса работы машин и механизмов при Т = –50°С можно технологическими методами, например, комбинированием методов. 3. Сочетание благоприятных свойств на поверхности после комбинированной обработки и сохранение этих свойств в низкотемпературной среде – результат синергетического эффекта: по отдельности метод электромеханической обработки и алмазное выглаживание не получают таких свойств. При объединении этих методов поверхность имеет новые свойства. 4. Авторы планируют продолжить исследования – разработать теоретические зависимости параметров поверхностного слоя от режимов комбинированной обработки для прогнозирования результатов на этапе технологической подготовки производства.

Список литературы

Kalia S. Cryogenic processing: a study of materials at low temperatures // J. of Low Temperature Physics. 2010. V. 158 (5). P. 934.

Makhutov N.A., Moskvichev V.V., Fomin V.M. Designing machinery for the arctic: a problem of socioeconomic development of russia’s eastern regions // Herald of the Russian Academy of Sciences. 2015. V. 85 (1). P. 79.

Rokosh K. Technology of surface treatment of metals and alloys // Metals. 2019. V. 9 (11). P. 1134.

Григорьев Р.С., Ларионов В.П., Уржумцев Ю.С. Методы повышения работоспособности техники в северном исполнении. Новосибирск: Наука, 1987. 256 с.

Ларионов В.П., Кузьмин В.Р., Слепцов О.И. Хладостойкость материалов и элементов конструкций: результаты и перспективы. Новосибирск: Наука, 2005. 290 с.

Surberg C.H., Stratton P.F., Lingenhöl K. The effect of cryogenic treatment on the properties of AISI D2 // Mater. Manuf. Process. 2009. V. 24. P. 863.

Villa M., Somer M.A.J. Cryogenic treatment of steel: From concept to metallurgical understanding // In Proceedings of the 24th Int. Feration for Heat Treatment and Surface Engineering Congress, Nice, France, 26–29 June 2017.

Fedorov S., Albagachiev A., Isaenkova M., Yakovleva A., Zaripov V., Minushkin R. The effect of combined processing 278 schedules on the value and nature of residual stresses in the surface layer of cylindrical friction pairs // IOP Conf. Ser.: Mater. Sci. 279 Eng. 2019. T. 589. P. 012032. https://doi.org/10.1088/1757-899X/589/1/012032. 280

Yakovleva A.P. Improving the durability of machine parts using a combined method // Materials Science Forum. 2019. T. 946. P. 37. https://doi.org/10.4028/www.scientific.net/MSF.946.37

Yakovleva A., Isaenkova M., Minushkin R. The Effect of Combined Processing on Residual Stresses in the Surface Layer of Power Plant Parts // Materials. 2022. V. 15 (2). P. 420.

Yakovleva A.P., Albagachiev A.Y. Theoretical Investigation of the Influence of Combined Machining Modes on the Value and Character of Residual Stresses in the Surface Layer of Cylindrical Friction Pairs // J. of Machinery Manufacture and Reliabilitythis link is disabled. 2020. V. 49 (3). P. 237.

Perlovich Y., Isaenkova M., Bunge H.J. The fullest description of the structure of textured metal materials with generalized pole figures: The example of rolled Zr alloys // Mater. Sci. Forum. 2001. V. 378–381. P. 180.

Perlovich Y., Isaenkova M. Effects of dynamical deformation ageing on structure and texture of hot-rolled sheets from alloyed BCC metals // Int. J. Mater. Form. 2010. V. 3. P. 1143.

Dasa D., Duttab A.K., Rayc K.K. Correlation of microstructure with wear behavior of deepcryogenically treated AISI D2 steel // Wear. 2009. V. 267. P. 1371.

Dasa D., Rayb K.K., Dutta A.K. Influence of temperature of sub-zero treatments on the wear behavior of die steel // Wear. 2009. V. 267. P. 1361.

Barron R.F. Cryogenic treatment of metals to improve wear resistance // Cryogenics. 1982. V. 22. P. 409.

Dumasia C.A., Kulkarni V.A., Sonar K.A. Review on the effect of cryogenic treatment on metals // Int. Res. J. Eng. Technol. 2017. V. 4. P. 2402.

Podgornik B., Paulin I., Zajec B., Jacobson S., Leskovšek V. Deep cryogenic treatment of tool steels // J. Mater. Process. Technol. 2016. V. 229. P. 398.

Gogte C.L., Likhite A., Peshwe D., Bhokarikar A., Shetty R. Effect of cryogenic processing on surface roughness of age hardenable AA6061 alloy // Mater. Manuf. Process. 2014. V. 29. P. 710.

Bensely A., Prabhakaran A., Mohan Lal D., Nagarajan G. Enhancing the wear resistance of case carburized steel (En 353) by cryogenic treatment // Cryogenics. 2006. V. 45. P. 747.

Barron R.F., Burt W., Byrns R., Clapp M., Clark A., Daniels A., Frederking T., Hassenzahll W., Kittell P., Klipping C. et al. Cryogenic engineering conference/international cryogenic materials conference // Boston, MA, USA. Cryogenics. 1986. V. 26. P. 49.

Das D., Dutta A.K., Ray K.K. Sub-zero treatments of AISI D2 steel: Part I // Microstructure and hardness. Mater. Sci. Eng. A 2010. V. 527. P. 2182.

Das D., Dutta A.K., Ray K.K. Sub-zero treatments of AISI D2 steel: Part II // Wear behavior. Mater. Sci. Eng. A. 2010. V. 527. P. 2194.

Darwin J.D., Mohan Lal D., Nagarajan G. Optimization of cryogenic treatment to maximize the wear resistance of 18% Cr martensitic stainless steel by Taguchi method // J. Mater. Process. Technol. 2008. V. 195. P. 241.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин