Проблемы машиностроения и надежности машин, 2023, № 2, стр. 62-70

Учет допусков при расчетах конструкций на прочность

А. О. Чернявский 1, *, О. Ф. Чернявский 1

1 Южно-Уральский государственный университет

Челябинск, Россия

* E-mail: cherniavskiiao@susu.ru

Поступила в редакцию 26.10.2022

После доработки 24.11.2022

Принята к публикации 20.12.2022

- EDN: COUHGX

- DOI: 10.31857/S0235711923020037

Аннотация

Расчеты с учетом вариаций параметров конструкции в поле допусков, направленные на обеспечение надежности, должны учитывать не только допуски на геометрию деталей, но также допуски на свойства материалов и программу нагружения, и даже в большей мере. На примерах показано, что часто используемые подходы, например, задание во всей конструкции минимальных свойств материала в поле допусков, могут вести к ошибкам. Рассмотрены и редко оговариваемые допуски на программу нагружения; показано, что соответствующие вариации могут влиять на качественные особенности поведения конструкций и существенно менять коэффициенты запаса.

Современные постановки задач прочностного анализа часто включают в себя анализ решения при изменении параметров конструкции в пределах поля допусков, так называемое “робастное” моделирование. В распространенной форме такого моделирования случайные вариации размеров конструкции и свойств материалов учитываются путем использования метода Монте-Карло, требующего многократного повторения расчетов [1, 2]. Этот подход используется не только в исследовательских работах: коммерческие программы, реализующие метод конечных элементов, сейчас включают такие команды, как, например, *PERTURBATION и *MAT_STOCHASTIC в пакете LS-DYNA. Такие расчеты нередко ориентированы на массовые конструкции и выбор параметров (включая поля допусков), обеспечивающих сочетание приемлемой вероятности безотказной работы с не слишком высокой ценой производства [3]. В англоязычной литературе такой подход получил название “Reliability Based Design Optimization”.

Для ответственных конструкций с высокой стоимостью отказа применение такого подхода затрудняется низкой допустимой вероятностью отказа. Необходимое число проб при использовании метода Монте-Карло оказывается слишком велико даже при использовании специальных приемов для повышения эффективности [4]. В этом случае вместо метода Монте-Карло можно использовать целенаправленный поиск “наихудшего” сочетания параметров, с точки зрения прочности. Обоснование границ изменения параметров, обеспечивающих выполнение требований прочности, может обозначаться термином “Robust Parameter Design” [5].

Вычислительные трудности и методы их преодоления обсуждаются в достаточно большом количестве работ, например [6–8] и др. Сложность и трудоемкость задачи вынуждает вводить определенные ограничения, например, рассматривать только линейные системы, Гауссово распределение и т.п.

Высокоответственные опасные конструкции, кроме высоких требований к вероятности безотказной работы, осложняющих применение метода Монте-Карло, имеют еще одну особенность – эти конструкции часто являются высоконагруженными и работают за пределами упругости, в некоторых случаях, в условиях циклического неупругого деформирования. Поэтому допуски должны задаваться не только на величины (размеры, механические характеристики материала), но и на функции (диаграмму деформирования, изменение нагрузок во времени). При этом возникают как вычислительные проблемы, так и проблемы с недостатком исходной информации. Обсуждаемые в литературе ограничения на геометрию конструкции обычно являются малыми и строго оговоренными – по причинам, связанным не с прочностью, а с точностью и взаимозаменяемостью. Хотя в некоторых случаях даже такие малые допуски вызывают достаточно большой разброс напряжений [9]. Допуск на свойства материала обычно задается в форме нижней границы (“минимальные” значения свойств, как в нормативных документах [10, 11]), при этом обычно не регламентируется ни вариация свойств для конкретной детали, ни диаграмма деформирования, вариация которой при фиксированных значениях предела прочности и предела текучести может существенно влиять на прогноз прочности и долговечности. К вариациям свойств материала могут относиться и дефекты, например, трещины и поры в твердом материале или даже разрушенные (отсутствующие) элементы конструкции [12]. Допуск на программу нагружения может быть вообще не задан: так например, в технических характеристиках теплообменников приводятся значения максимального давления и температуры, но не оговариваются программы их изменения.

В некоторых случаях к задачам об учете допусков на случайные величины примыкают детерминированные, но плохо определенные задачи. Так, ограничение на скорость изменения температуры на внутренней поверхности стенки толстостенного сосуда давления, контролируемое по термопаре, размещенной на некоторой глубине в стенке, с учетом погрешностей измерения температур термопарой может давать достаточно большой диапазон скоростей изменения температур, и, соответственно, температурных напряжений на внутренней поверхности.

Рассмотренные вопросы непосредственно связаны с созданием эффективных и надежных (робастных) вычислительных процедур. Рассмотрим несколько примеров.

Пример 1. Допуск на геометрию. Влияние вариаций размеров на напряженно-деформированное состояние деталей должно особенно сильно сказываться около концентраторов напряжений. Однако в качестве методического примера рассмотрим задачу, в которой концентратор напряжений как таковой отсутствует. Покажем, что даже в таких задачах учет допусков может быть нетривиальным.

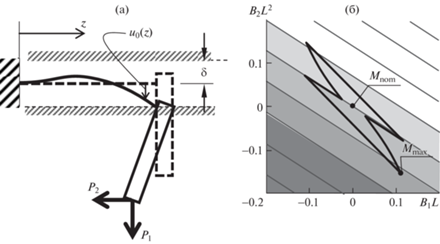

Пусть деформируемая балка закреплена консольно и имеет на конце жесткий рычаг, к которому прикладывается нагрузка (рис. 1а). Предположим, что ось балки не является идеально прямой и в начальном состоянии, до приложения нагрузки, описывается некоторой гладкой функцией u0(z); начальные отклонения малы по сравнению с длиной балки: max|u0(z)| = δ $ \ll $ L. Будем считать балку достаточно жесткой (или нагрузки достаточно малыми) для того, чтобы задачу можно было решать в геометрически линейной постановке. Отклонение геометрии конструкции от идеальной приводит к тому, что плечи сил, и, соответственно, изгибающие моменты, отличаются от рассчитанных без учета этих отклонений. Если “допуск” δ на величину начальных отклонений мал, то наибольший изгибающий момент возникает в сечении балки у заделки и задача легко решается аналитически.

Предположим, что начальная форма балки описывается кубическим многочленом вида u0(z) = B1z2 + B2z3 (у заделки ${v}$(z) = 0 и $d{v}$/dz = 0). На рис. 1б сплошной черной линией показана область в пространстве B1–B2, в которой δ = max|u0(z)| ≤ 0.02L. Линиями уровня показаны значения моментов в сечении у заделки – с учетом изменения плеч этих сил вследствие начальных отклонений формы (показан пример для P1 = P2 = 1 и a/L = 5).

Отметим, что максимальный момент достигается в угловой точке области допустимых значений B1 и B2, попадание в которую при использовании метода Монте-Карло в классической постановке маловероятно (либо требует большого числа испытаний). Более того, для разных значений отношения a/L углы области, в которых достигаются максимальные моменты, различны.

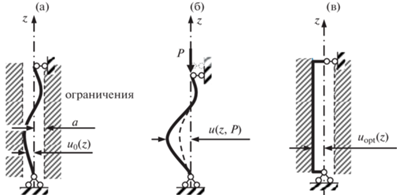

Пример 2. Допуск на геометрию. Рассмотрим шарнирно закрепленный стержень при сжимающей нагрузке (хорошо известная задача Эйлера). Предположим, что ось стержня в ненагруженном состоянии не является прямой (рис. 2), допуск на геометрию оси имеет вид

Поставим задачу поиска такой начальной формы оси u0(z), которая приводит к максимальному прогибу при определенной нагрузке P0 (рис. 2б)

Очевидное решение этой задачи показано на рис. 2в. В полном соответствии с известными теоретическими решениями теории оптимального управления это решение является разрывным

Пример 3. Допуск на свойства материала. Вариацию свойств материала по объему детали можно вызвать изменениями, вызванными контролируемыми либо неконтролируемыми (не фиксируемыми) технологическими факторами. Вариация свойств, обусловленная технологией (в частности – пластической деформацией), может быть учтена. По-видимому, одной из первых подробных работ в этом плане была работа [13]. В настоящее время попытки такого учета включаются в коммерческие пакеты МКЭ, хотя и в ограниченном объеме (например, как в пакете LS-DYNA, где есть специальные команды для переноса остаточных напряжений из задач штамповки в задачи расчетов конструкций на прочность). Однако исходные данные для учета влияния технологии на свойства не относятся к стандартным справочным характеристикам материала, хотя влияние деформационного и циклического упрочнения (в первых – технологических – циклах) может быть достаточно велико [14].

Разбросы второго типа, вызванные трудно контролируемыми факторами, обычно рассматриваются как случайные. Наиболее распространенным способом их учета является использование “минимальных” свойств. Понятие “минимальный” может использоваться либо в статистическом смысле, с заданной доверительной вероятностью [15], либо не уточняться и относиться к определенному уровню технологии изготовления и контроля [11].

Принято считать, что использование в расчетах материала с однородными “минимальными” (в любом заданном смысле) свойствами обеспечивает получение нижней оценки прочности. В некоторых случаях это можно строго доказать. Например, кинематическая теорема теории предельного равновесия позволяет утверждать, что равномерно распределенные по детали минимальные свойства действительно обеспечивают нижнюю оценку предельной нагрузки для конструкции из идеально пластического материала, т.е. нагрузки, малое приращение которой вызывает большое приращение перемещений.

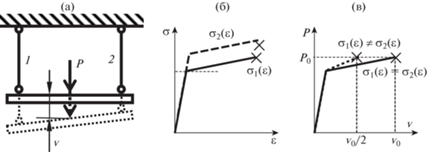

Однако возможны и другие постановки задач – с другими ответами. Рассмотрим, например, конструкцию из двух параллельных стержней, соединенных абсолютно жесткой и абсолютно прочной балкой (рис. 3а). Пусть материал стержней – упруго-пластический с линейным упрочнением и конечной разрушающей деформацией (рис. 3б).

На рис. 3в показаны зависимости “сила–перемещение точки приложения силы” для конструкций из стержней с одинаковыми и различными свойствами. Повышение свойств одного стержня приводит к тому, что пластические деформации в нем не возникают, и концентрируются только в более слабом стержне. Предельная нагрузка при этом не меняется, но соответствующее ей перемещение уменьшается вдвое. Таким образом, если прочность конструкции оценивается по возможности достижения определенного перемещения (что нередко встречается, например, в теплонапряженных конструкциях), использование равномерно распределенных минимальных свойств может не давать нижней оценки прочности.

Несложно построить аналогичные примеры и для континуальных конструкций – например, растяжения полосы.

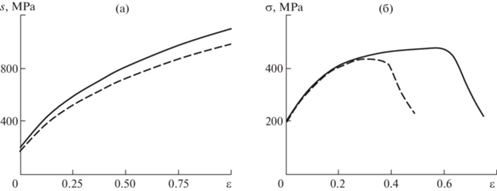

Одной из особенностей учета допусков на свойства материала является проявляющаяся в некоторых задачах неустойчивость – существенное изменение поведения конструкции при относительно небольшом изменении свойств материала. В качестве примера на рис. 4 приведены диаграммы деформирования круглых 5-кратных образцов, полученные расчетом с учетом геометрической нелинейности (образования шейки). Истинная диаграмма деформирования, восстановленная с использованием формул из [10] (Section VIII, Division 2, Annex 3-D) по справочным свойствам аустенитной стали 12Х18Н10Т, показана сплошной линией. Снижение величины упрочнения на истинной диаграмме на 10% (штриховая линия) приводит к практически 2-кратному снижению деформации, соответствующей пределу прочности. Для сравнения: отличия диаграмм деформирования этой стали в двух последовательных циклах с амплитудой пластической деформации 0.6% (очень небольшой по технологическим меркам) приводит примерно к 10%-ному изменению диаграммы [14]. Выбранный материал 12Х18Н10Т характеризуется большим деформационным упрочнением, для материалов с малым упрочнением эффект еще более выражен.

Рис. 4.

Диаграммы деформирования: (а) – истинные s(e); (б) – рассчитанные по ним условные σ(ε). Сплошная линия – по справочным данным для стали 12Х18Н10Т, штриховая – для сниженного на 10% упрочнения.

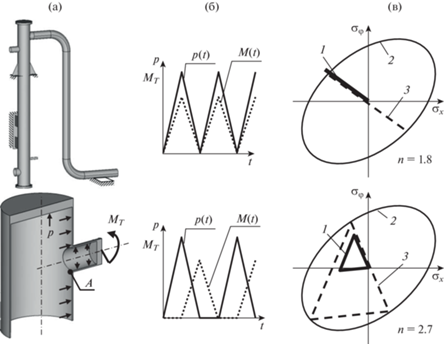

Пример 4. Допуск на программу нагружения. Рассмотрим в качестве примера место присоединения патрубка к корпусу теплообменника (рис. 5а). Теплообменник нагружен внутренним давлением. Горячий теплоноситель вызывает нагрев и тепловое расширение патрубка, приводящее к появлению напряжений (“напряжения компенсации” по классификации Норм [11]); на рис. 5а показан момент MT, создаваемый этим температурным расширением патрубка.

Рис. 5.

Изменение напряжений в модельной конструкции: (а) – схема конструкции; (б) – программы нагружения; (в) – напряжения (пояснения в тексте).

При пуске и остановке теплообменника давление и температура, или, что то же, давление p и момент MT, меняются по времени, программы их изменения определяют изменение напряжений в точке A. Эти изменения зависят от параметров конструкции – длины трубы, толщины стенки, температуры, скорости изменения потока и т.д. Рассмотрим две различные возможные программы изменения p и MT во времени (рис. 5б) учитывая, что технические требования к конструкции часто регламентируют лишь максимальные значения этих параметров, не регламентируя соотношение между ними.

На рис. 5в в координатах “осевое напряжение σx–окружное напряжение σφ” жирной линией 1 показан годограф условных упругих напряжений, соответствующих приведенной слева программе изменения нагрузок. Тонкой линией 2 показана поверхность текучести, линией 3 – масштабированный годограф напряжений, вписанный в поверхность текучести для определения запаса по знакопеременному течению, рядом приведены вычисленные коэффициенты запаса (процедура определения коэффициента запаса и ее программная реализация описаны в [16]). Видим, что разным программам нагружения соответствуют не только существенно разные коэффициенты запаса n, но и разные механизмы деформирования: в первом случае имеет место знакопеременное деформирование без накопления деформаций (и разрушение путем образования трещины малоцикловой усталости), а во втором случае – сочетание знакопеременного течения с односторонним накоплением деформаций и возможностью квазистатического разрушения.

Обсуждение. Трудоемкость использования метода Монте-Карло для учета допусков и недостаточная его надежность при ограниченном количестве испытаний (пример 1), со сложной формой области определения параметров функции, подталкивают к использованию либо методов оптимизации с поиском “наихудшей” по заданному критерию конструкции в поле допусков, либо прямых методов, аналогично тому, как это делается при определении предельных нагрузок. Проблемой является не столько поиск подходящего алгоритма, сколько формулировка ограничений – подобно тому, как в примере 2 требуются дополнительные ограничения на гладкость функции, численные значения которых неочевидны.

При постановке задачи оптимизации следует учитывать, что ограничения отклонений геометрии конструкции от идеальной, проверяемые в каждом узле конечно-элементной сетки, приведут не только к большой трудоемкости задачи, но и к нефизичным результатам (пример 2). Возможным вариантом является постановка задачи оптимизации, в которой отклонения геометрии конструкции от идеальной задаются положением некоторого количества узлов (не всех). Проверка выполнения ограничений не во всех, а лишь в выбранных узлах, расширит допустимую область и даст, таким образом, нижнюю оценку прочности.

Еще большей проблемой является учет допусков на свойства материала и программы нагружения, особенно при повторных нагружениях за пределами упругости (примеры 3, 4). Независимо от метода поиска “наихудшей конструкции” – Монте-Карло или направленная оптимизация – эти задачи оказываются очень трудоемкими. Одним из выходов, по-видимому, является комбинация направленной оптимизации с “прямыми” методами оценки предельной нагрузки – по аналогии с прямыми методами теории приспособляемости.

Оценка того, что найденное решение действительно является оптимальным (в рассматриваемых случаях – наихудшим с точки зрения прочности конструкции), обычно делается с использованием понятия чувствительности. В некоторых случаях используются комбинированные подходы с одновременным требованием и достижения экстремума и малой чувствительности [6]. При этом оценки чувствительности можно использовать либо для доказательства того, что найденное решение действительно является экстремальным, либо для обоснования поля допусков. Однако в реальных задачах использовать чувствительность для этого второго применения достаточно трудно, поскольку часть допусков задается из других соображений (например, конструкторских), а другие допуски (например, на программу нагружения) трудно описать в этих терминах и контролировать.

Заключение. Задачу о влиянии допусков и организации “надежного” моделирования можно поставить как в вероятностной, так и в детерминированной постановке. Первая предполагает ответ на вопрос о возможной доле отказов и пригодна для массовых конструкций. Вторая постановка задачи – обеспечение гарантированного функционирования конструкции при вариации ее параметров в поле допусков – более актуальна для единичных ответственных конструкций, хотя, конечно, может использоваться и для массовых. Эта вторая постановка требует разработки методов поиска наихудшего сочетания параметров, т.к. использование метода Монте-Карло оказывается либо слишком затратным, либо ненадежным.

Приведенные в статье примеры демонстрируют некоторые сложности на этом пути. Наиболее трудным вопросом является назначение, обоснование и контроль допуска на программу нагружения при многопараметрическом нагружении. Сложным вопросом оказывается также назначение допусков на свойства материала в задачах с нелинейным деформированием. Рассматриваемые во многих работах вопросы допусков на геометрию детали, также имеют значение, хотя и меньшее, чем допуски на программу нагружения и свойства материала.

Список литературы

Stefanou G. The stochastic finite element method: Past, present and future // Computer Methods in Applied Mechanics and Engineering. 2009. V. 198 (9–12). P. 1031. https://doi.org/10.1016/j.cma.2008.11.007

Лепихин А.М., Махутов Н.А., Москвичев В.В., Черняев А.П. Вероятностный риск-анализ конструкций технических систем. Новосибирск: Наука, 2003. 174 с.

Khodaygan S. A framework for tolerance design considering systematic and random uncertainties due to operating conditions // Assembly Automation. 2019. V. 39 (5). P. 854. https://doi.org/10.1108/AA-10-2018-0160

Rosa U.L., Goncalves L.K.S., de Lima A.M.G. Robust design of stochastic dynamic systems based on fatigue damage (Conf. Paper) // Lecture Notes in Mechanical Engineering. 2021. P. 406. https://doi.org/10.1007/978-3-030-53669-5_30

Robust Parameter Design. In: Process Optimization. International Series in Operations Research & Management Science. Springer, Boston, MA. 2007. V. 105. P. 223. https://doi.org/10.1007/978-0-387-71435-6_9

Lee K.-H., Park G.-J. Robust optimization considering tolerances of design variables // Computers and Structures. 2001. V. 79 (1). P. 77. https://doi.org/10.1016/S0045-7949(00)00117-6

Couture A., Francois V., Cuilliere J.-C., Pilvin P. Automatic statistical volume element modeling based on the unified topology model // Int. J. of Solids and Structures. 2020. V. 191. P. 26.

Kriegesmann B. Robust design optimization with design-dependent random input variables // Structural and Multidisciplinary Optimization. 2020. V. 61. Iss. 2. P. 661.

Похабов Ю.П., Шендалёв Д.О., Колобов А.Ю., Наговицин В.Н., Иванов Е.А. К вопросу установления коэффициентов безопасности и запасов прочности при заданной вероятности неразрушения силовых конструкций // Cибирский аэрокосмический журнал. 2021. Т. 22. № 1. С. 166. https://doi.org/10.31772/2712-8970-2021-22-1-166-176

ASME Boiler and Pressure Vessel Code. Section VIII – Rules for Construction of Pressure Vessels. Division 2 – Alternative Rules (BPVC-VIII-2-2019). American Society of Mechanical Engineers, 2019. 872 p.

Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок ПНАЭ Г-7-002-86. М.: Энергоатомиздат, 1989. 525 с.

Martínez-Frutos J., Ortigosa R. Robust topology optimization of continuum structures under uncertain partial collapses // Computers and Structures. 2021. V. 257. P. 106677. https://doi.org/10.1016/j.compstruc.2021.106677

Зарубин В.С. Прикладные задачи термопрочности элементов конструкций М.: Машиностроение, 1985. 293 с.

Гохфельд Д.А., Гецов Л.Б., Кононов К.М. и др. Механические свойства сталей и сплавов при нестационарном нагружении. Справочник. Екатеринбург: УрО РАН, 1996. 408 с.

Ножницкий Ю.А., Качанов Е.Б., Голубовский Е.Р., Куевда В.К. Требования к порядку и процедурам оценки расчетных значений характеристик конструкционной прочности металлических материалов основных и особо ответственных деталей при сертификации авиационных газотурбинных двигателей // Вестник Самарского государственного аэрокосмического университета им. академика С.П. Королёва. 2015. Т. 14. № 3-1. С. 37.

Махутов Н.А., Чернявский О.Ф., Чернявский А.О., Гаденин М.М. Условия существования знакопеременного неупругого деформирования при малоцикловом нагружении // Проблемы машиностроения и надежности машин. 2008. № 5. С. 53.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин