Микроэлектроника, 2022, T. 51, № 3, стр. 180-184

Технология получения контактов Шоттки на основе композита IRSI–SI

Х. С. Алиев a, Э. А. Керимов a, *

a Государственный технический университет

AZ 1073 Баку, пр. Г. Джавида, 25, Азербайджан

* E-mail: E_Kerimov.fizik@mail.ru

Поступила в редакцию 21.11.2021

После доработки 10.01.2022

Принята к публикации 11.01.2022

- EDN: YSWXMY

- DOI: 10.31857/S054412692203005X

Аннотация

В работе для получения контактов Шоттки на основе композита IrSi–Si в качестве подложек использовались пластины кремния n и p-типов, легированного соответственно бором и фосфором с концентрацией 1.5 × 1015–7 × 1015 см–3, ориентацией 〈100〉 и 〈111〉.

1. ВВЕДЕНИЕ

Создание высококачественных быстродействующих полупроводниковых приборов и интегральных микросхем требует внедрения в технологию их изготовления новых материалов. Наиболее перспективными из них являются силициды – соединения кремния с более электроположительными элементами. Эти соединения могут получаться в результате реакции в твердой фазе при температуре в интервале приблизительно от одной до половины температуре плавления этого металла по абсолютной шкале. Силициды обладают высокой проводимостью металлического характера, высокой температурной стабильностью и превосходят по этим свойствам любой сильнолегированный слой полупроводника.

Применения поликремния в качестве материала для затворов и соединительных линий, обеспечивающих слоевое сопротивление 20 Ом/□, позволило уменьшить минимальные размеры элементов приборов до 25 мкм. Были предложены способы образования пленок силицидов, а также технологические процессы, необходимые для изготовления полупроводниковых приборов и микросхем с их применением, что позволило приступить к разработке приборов с минимальными размерами элементов 1 мкм и начать их промышленный выпуск [1, 2].

2. МЕТОДИКА ЭКСПЕРИМЕНТА

Пластины кремния n и p-типов, легированного соответственно бором и фосфором которые подвергались стандартному химическому травлению. После травления пластинки промывались в растворе состоящей из HF + H2O (1 : 10), в течение 10–12 с и в деионизованной воде, после чего проходили цикл термического окисления для образования слоя SiO2 толщиной 0.35–0.60 мкм. Окисел толщиной 0.5 мкм выращивался в атмосфере паров воды при Т = 1000°С в течение двух часов. Для уплотнения структуры SiO2 перед подачей паров воды в реактор и после окончания окисления пластины выдерживались в течении 10 минут в атмосфере сухого O2. Первой фотолитографией с последующим травлением слоя SiO2 в буферном травителе, вскрывались окна для создания n+-областей. После снятия фоторезиста в смеси “Каро” и химической обработки формировались n+-области термической загонкой фосфора в Si. Источник легирующей примеси – POCl3, температура загонки 950°С, в течении 15 мин. При таких режимах получены следующие параметры n-областей, глубина на контрольной пластине КДБ-10 〈100〉 хj = 0.5 ± 0.02 мкм, поверхностное сопротивлении ρs = 8–12 Ом/□.

Фосфорно-силикатное стекло удалялось подтравим в водном растворе HF (1 : 10) в течение 10–12 с. С последующей промывкой пластин в деионизованной воде. После химической обработки разгонка фосфора проводилась в атмосфере паров воды при Т = 1000°С в течении 10 мин. На n-областях при этом возрастает окисел толщиной 0.5 мкм, который в дальнейшем выполняет роль маскирующего покрытия.

Таблица 1.

Состав и режимы травления для использованных металлов

| Материал | Состав травителя | Температура травителя, °С | Время травления, мин |

|---|---|---|---|

| Ir | H2O : HNO3 : HCl 4 : 1 : 3 |

85 ± 5 | 2–5 |

| TiW | 38% H2O2 | 50 ± 2 | 3–5 |

| Al | H2O : H3PO4 : CH3COOH : HNO3 : CB1017 4.5 : 5.1 : 10 : 1 : 0.3 | 45 ± 5 | 6–8 |

р+-Области создавались термической загонкой бора из пластин нитрида бора при 950°С, t = 30 мин. Параметры р+-диффузионных областей; глубина хj = 0.6 ± 0.2 мкм ρs = 80–20 Ом/□.

Окна площадью 10–6–10–5 см2 в окисном слое открывались методом фотолитографии. На очищенную поверхность кремниевой подложки при помощи вакуумного испарения (был использован также метод магнетронного испарения) при давлении 5 × 10–6 мм рм. см. наносились пленки иридия толщиной 100–400° А. Затем полученную таким образом структуру Ir-Si подвергали термическому нагреву в интервале температур 530–930 К в течении 10–60 мин в кварцевой ампуле в вакууме и смеси газов N2 + H2 + O2.

Таблица 2.

Радиус дебаевских колец и межплоскостные расстояния dhkl для IrSi–Si (p, n) структур

| Радиус кольцо Дебая, мм |

dhkl, A0 IrSi–Si (p) |

Радиус кольцо Дебая, мм |

dhkl, A0 IrSi–Si (n) |

|---|---|---|---|

| 10.52 | 3.59 | 11.2 | 3.43 |

| 12.61 | 3.21 | 12.9 | 2.91 |

| 12.29 | 2.91 | 15.49 | 2.43 |

| 15.61 | 2.47 | 18.7 | 2.04 |

| 16.49 | 2.26 | 20.5 | 1.87 |

| 18.99 | 1.97 | 22.6 | 1.66 |

| 19.91 | 1.98 | ||

| 21.87 | 1.91 |

Процесс магнетронного распыления проводился на установке “Оратория-5”. Для создания плазмы применялся аргон. Вакуум в напылительной камере составлял 10–4–10–5 мм рм. см.

Пленки Ir наносилась при режиме:

– подаваемое напряжение на мишень U = 470 B,

– ток анода J = 0.35 A,

– время распыления τ = 50–250 с.

После нанесения металлической пленки Ir осуществлялся отжиг при температуре 510°С в течение 10 мин в вакууме и 510°С в атмосфере инертных или смеси инертных газов N2 + H2 в течение 10–60 мин.

В качестве диффузионно-барьерного слоя использован сплав тугоплавких металлов Ti и W. Составная мишень изготовлена из титана марки BMI-OO, а вставки из вольфрама BMП. После послойной очисти в течении 10 мин в смеси перекисно- аммиачного раствора последующей промывки в деионизованной воде в течении 15 мин кремниевые пластины загружались в вакуумную камеру установки “Оратория-5”. Температура предварительного нагрева пластин-подложек 200–250°С, время нагрева 2–3 мин. Пленка наносилась при режим:

– подаваемое напряжение на мишень U = 350 В,

– ток анода J = 3 А,

– время распыления τ = 220–320 с.

После нанесения металлической пленки осуществлялся отжиг пластин в рабочей камере при температуре 500°С в течение 10 мин для достижения более однородного содержания сплава TiW.

Для формирования омических контактов использовался алюминий, который наносился при режиме:

– подаваемое напряжение на мишень U = 510 В,

– ток анода J = 11 А,

– время распыления τ = 500 с.

Сэндвич-структура Al/TiW/IrSi, выполненная в едином технологическом цикле, подвергалась термообработке при температуре 450°С в атмосфере N2 в течение 15 мин.

Формирование необходимого рисунка в тонко-плечном слое диэлектрика или металла, которое является конечной целью процесса фотолитографии, осуществляется травлением участков тонкопленочного покрытия через защитную маску из фоторезиста. При создании контакта IrSi-Si используются в основном химические травители. Однако, химическое травление можно использовать в тех случаях, когда силицид сформирован преимущественно на кремнии или поликремнии в окнах окисла и когда металл не реагирует с маскирующим окислом. С другой стороны, после отжига на поверхности силицид иридия остается определенное количество платины. При последующем удалении этой Ir приводит к нежелательному подтравлению на внутренних стенках окон [3, 4].

При изготовлении структур с использованием сплава IrSi, состав которого изменялся от Ir75Si25 до Ir50Si50 на поверхности IrSi в процессе термообработки образовывалась пленка SiO2. В процессе травления в горячей царской водке возрастает опасность воздействия травителя на пленку силицида иридия.

Мелкие контакты из силицидов также можно сформировать путем совместного нанесения сила сплавов двух металлов Ir–W или Ir–Cr. Однако, этому методу, как и предыдущему свойственны недостатки, связанные с получением желаемого рисунка. В связи с этим, предпочтительным является формирование структур методом взрывной фотолитографии. В этом методе металл осаждается на заранее созданный рисунок в слое фоторезиста или же легко растворимого материала. Во время травления металлическая пленка, не лежащая в окнах на поверхности кремния, удаляется вместе со слоем фоторезиста или металла. Однако, при повышении температуры подложки в процессе нанесения пленки фоторезист не выдерживает высоких температур или металл теряет свою стабильность.

Нами использован метод травления не требующий маску или дополнительного фоторезиста суть которого заключается в следующем: при двухстадийной термообработки на поверхности IrSi, между силицидам и непрореагировавшей платиной образуется окисел кремния, который устойчив к воздействию горячей царской водки в течении 15 мин.

Состав и режимы травления для использованных металлов показаны в табл. 1.

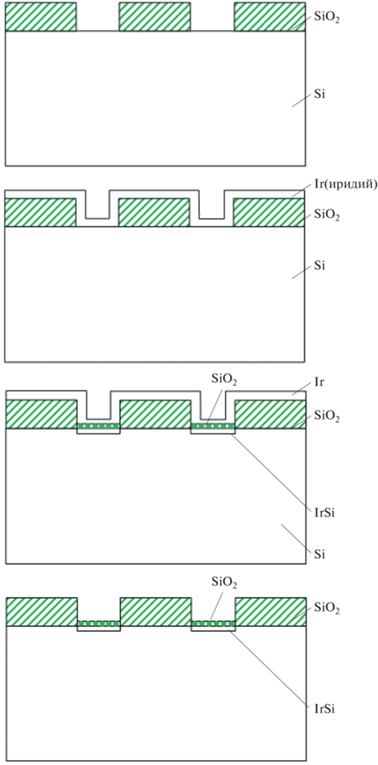

Последовательность операции формирования IrSi в окнах окисел кремния показана на рис. 1.

Фотолитографическим методом формируется требуемый рисунок в окисле. После вскрытия окон в окисле наносилась тонкая пленка иридия толщиной 200–300 А и структуры IrSi подвергались двухстадийной термообработке в вакууме при температуре 510°С в течение 10 мин 4510°С в атмосфере смеси газов N2 + H2. После термообработки на поверхности IrSi образуется совершенный окисел кремния толщиной 40 А в случае p-Si. Непрореагировавшая платина на окисной пленке и стенках окон в окисле стравливались раствором царской водки. При этом пленка платины стравливалась полностью. До этого существующие методы не позволяли полностью удалить непрореагировавшую платину на окисной пленки, или полное удаление платины приводило к нежелательному подтравлению окисла на внутренних стенках окон.

3. ОБСУЖДЕНИЕ ПОЛУЧЕННЫХ РЕЗУЛЬТАТОВ

Для изучения закономерностей формирования силицид иридия, определена зависимость толщины пленки IrSi от времени отжига (рис. 2).

Толщина IrSi измерялась оптической методом на микроинтерферометра Линника-4. Контролируемым параметром полученных пленок является поверхностное сопротивление, которые измерялось четырехзондовым методом на установке ИУС-3М.

Обнаружено, что скорость образования пленки силицида иридия подчиняется параболическому закону [5, 6 ] .

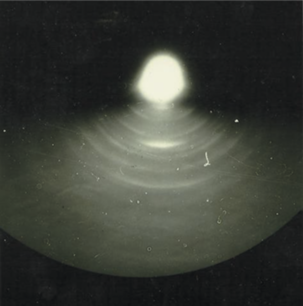

Структуры этих образцов были исследованы на электронографе ЭГ-100А методом “на отражение”. Электронограмма поверхности IrSi-n-Si, показана на рис. 3. Mежплоскостные расстояния dhkl, полученые из измерений дебаевских колец, имеют достаточно хорошее соответствие структуре моноклинной двуокиси кремния типа C2/2 (табл. 2), параметры решетки которых равно: а = = 7.2 Å, b = 12.64 Å, c = 7.2 Å, β = 120°.

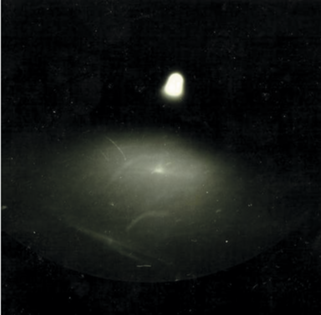

Наблюдаемая четкая Кикучи картина, полученная электронограмма поверхности IrSi-р-Si (рис. 4) свидетельствует высокой степени совершенства монокристалла.

Поверхность IrSi–Si изучены также в микроскопе “Биолам”. Обнаружено, что поверхности на IrSi полученных магнетронным распылением в атмосфере N2 наблюдаются отверстия, которые хорошо видны под микроскопом. Такие же дефекты наблюдаются в IrSi полученных методом термического испарения в вакууме. Диаметр отверстий, полученных в вакууме значительно меньше, но больше полученных в атмосфере смеси газов N2 + H2 + O2. Образование отверстий на поверхности IrSi, связано по видимому, с плохой химической чистотой азота, в среде которого проводился отжиг.

Образования дефектов в IrSi полученных в вакууме объясняется собственными примесями. Так как кремний имеет Таммовские уровни, то из окружающей среды легко адсорбирует кислород и другие соединения. Собственными примесями являются примеси образующихся хемосорбцией. Примеси образующихся в результате силами Ван-дер-Ваальса, а также электростатической поляризацией очень быстро десорбируют.

Уменьшение размеров дефектов при отжиге N2 + H2 + O2 объясняется тем, что иридия разлагает нейтральных атомов водорода, которые в свою очередь взаимодействуют адсорбированным кислородом и при повышении температуры либо десорбируют.

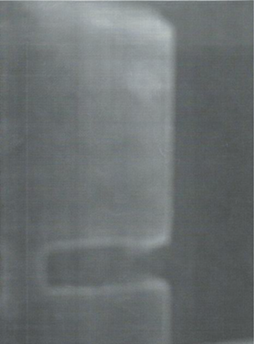

На рис. 5 показаны микрофотографии, полученные в электронном микроскопе. Как видно из рисунка, после термообработки из-за обрыва или низкого качества SiO2 получается прокол перехода. Иногда такие дефекты образуются при длительном протекании тока через контакты. На практике для устранения этих дефектов применяю метод формирования металлизации с большими размерами зерен [7].

Наблюдаемая четкая Кикучи картина, полученная электронограмма поверхности IrSi-р-Si свидетельствует высокой степени совершенства монокристалла. Анализ электронографических исследований показывает, что окисная пленка на поверхности IrSi-р-Si получается на 15 Å тоньше, чем окисная пленка на IrSi-n-Si.

Список литературы

Гасанов А.Г., Байрамов А.А. Моделирование электронной структуры композитного материала графен-поливинилиденфторид // Физика твердого тела. 2019. Т. 61. Вып. 1s. 194–200.

Ovsyuk V.N., Kuryshev G.L., Sidorov Yu.G. et al. Matrichnye fotopriemnye ustroistva IK diapazona (Matrix Photodetectors for Infrared Range). Novosibirsk: Nauka, 2001.

Керимов Э.А. // Изв. НАНА. 2011. Т. 31. № 2. С. 166.

Керимов Э.А. // Матер. VII Междун. научно-практич. конф. Москва, 29 июня 2013. С. 7.

Zhu Sliyang, Qu Xin-Ping, Van Meirhaeghe R.L. // Solid State Electron. 2000. V. 44. № 12. P. 2217.

Qu Xin-ping, Guo-ping, Xu Bei-lei, Li Bing-zong // Chin. J. Semiconductor. 2000. V. 21. № 5. P. 473.

Hudait M.K., Venkateswerlu P., Krupanidhi S.B. // Solid State Electron. 2001. V. 45. № 1. P. 133.

Дополнительные материалы отсутствуют.

Инструменты

Микроэлектроника