Химическая физика, 2022, T. 41, № 3, стр. 3-12

Механизм влияния дополнительного внутрикамерного источника турбулизации потока в проточной камере сгорания на режим горения богатой смеси природного газа с кислородом

Н. Н. Буравцев *

Институт нефтехимического синтеза им. А.В. Топчиева Российской академии наук

Москва, Россия

* E-mail: buravtsev@ips.ac.ru

Поступила в редакцию 22.04.2021

После доработки 27.05.2021

Принята к публикации 21.06.2021

- EDN: YLDIGG

- DOI: 10.31857/S0207401X22030037

Аннотация

Для химического реактора с повышенной теплонапряженностью его проточной камеры сгорания в отсутствие и в присутствии в ней дополнительного внутрикамерного источника турбулизации получены экспериментальные параметры для двух режимов горения предварительно перемешенного потока богатой смеси природного газа с кислородом. Математическое моделирование кинетического горения в проточном реакторе идеального вытеснения при тех же начальных и выходных параметрах стационарных режимов, что и в экспериментах, качественно раскрывает механизм влияния дополнительного турбулизатора потока на экспериментальные режимы горения.

ВВЕДЕНИЕ

Существующие технологии переработки углеводородных газов для получения синтез-газа энерго- и ресурснозатратны, металлоемки и в настоящее время экономически оправданы только при очень больших масштабах производства [1, 2]. Особое значение имеет создание экономически эффективных компактных реакторов для малотоннажных технологий конверсии углеводородного газового сырья в жидкие химические продукты [2] непосредственно в районах добычи углеводородов. Углеводородная часть природого газа (ПГ) и попутного нефтяного газа (ПНГ) представлена метаном и его гомологами – алканами С2+. Все они обладают низкой, но различной реакционной способностью, что создает дополнительные технологические трудности при их переработке [2]. Поэтому весьма актуальной задачей является исследование различных новых вариантов получения синтез-газа с целью поиска решений для создания более дешевых технологий его производства.

Достоинство метода некаталитического парциального окисления – принципиальная возможность превращения ПГ и ПНГ в синтез-газ в одну стадию без предварительного метанирования или выделения гомологов метана [3, 4]. К другим преимуществам этой технологии относят энергетическую автономность, отсутствие катализаторов, малое содержание СО2 и остаточного метана, а к недостаткам – потребность в кислороде для повышения температуры процесса с целью полной конверсии реагентов, недостаточное для ряда приложений отношение Н2/СО, а также образование газовой сажи [5, 6]. Повлиять на величину мольного отношения Н2/СО в этом процессе возможно путем добавления водорода к смеси исходных реагентов [7, 8], который, кроме этого, снижает выход газовой сажи [3, 9–11].

В работе [12] проведен экспериментальный поиск оптимальной компактной конструкции проточного химического реактора (CRITI)1)1) с повышенной теплонапряженностью и уменьшенным объемом камеры турбулентного сгорания предварительно перемешанных богатых смесей ПГ с кислородом. При удельном расходе реагентов 30.2 кг/(с · м3) было достигнуто оптимальное значение объема Vcomb = 15 cм3 камеры сгорания CRITI, при котором осуществлялся стационарный режим горения с мелкомасштабной турбулентностью. В этой работе экспериментальные соотношения продуктов сгорания удовлетворительно согласовывались с соответствующими соотношениями, рассчитанными по одномерной математической модели проточного реактора идеального вытеснения (MPFR)2)2) [13], учитывающей только кинетическое горение стационарного, однородного и изотропного потока смеси горючего с окислителем по детальному кинетическому механизму (ДКМ) GRI-Mech.3.0 [14]. Поэтому для оптимального объема камеры сгорания при расчетах соотношений продуктов на выходе из нее в условиях стационарной однородной и изотропной турбулентности в газовых реагирующих смесях отмеченные авторами работы [15] особенности распространения турбулентного пламени можно не учитывать. Тем более что в работе [16] этих же авторов при кинетическом горении октанов ранее было получено удовлетворительное качественное и количественное согласие расчетов с экспериментами в проточном реакторе по предложенному ими ДКМ для процессов самовоспламенения и распространения пламени в гомогенных топливно-воздушных смесях.

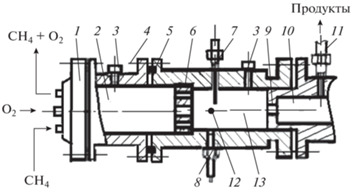

В работе [17] в CRITI с оптимальным объемом экспериментально обнаружено влияние конструкции турбулизатора 6 (рис. 1), на формирование двух стационарных режимов горения при парциальном окислении исходной богатой смеси со значением коэффициента избытка окислителя α = 0.3 до практически полной конверсии ПГ и кислорода. Эти режимы горения при неизменных параметрах потока смеси исходных реагентов на входе в турбулизатор 6 с различным расположением проходных отверстий существенно различались величинами выходов компонентов продуктов сгорания.

Рис. 1.

Конструкция экспериментального CRITI 2: 1 – центробежная форсуночная головка от жидкостного ракетного двигателя МДТО-123, 2 – камера смешения, 3 – датчик давления, 4 – крепежные болты, 5 – уплотнительное аллюминиевое кольцо, 6 – турбулизатор, 7 – штуцер с вольфрамовым стержнем, 8 – свеча зажигания, 9 – выходное критическое сечение камеры сгорания, 10 – камера отбора проб продуктов сгорания, 11 – штуцер для отбора проб продуктов сгорания, 12 – штуцер для подачи дополнительного кислорода при поджиге, 13 – камера сгорания.

Задача настоящей работы состояла в получении экспериментальных и модельных результатов для двух режимов горения в проточной камере сгорания потока исходных реагентов с неизменными параметрами на входе в турбулизатор 6 (рис. 1) и его конструкции в отсутствие (CRITI 1) и в присутствии (CRITI 2) дополнительного турбулизатора внутри камеры сгорания. В качестве такого турбулизатора использовали вольфрамовый стержень, вставленный в штуцер 7 и расположенный в том же сечении, что и свеча зажигания 8.

Цель работы – выявление механизма влияния внутрикамерного дополнительного турбулизатора потока богатой смеси природного газа с кислородом на экспериментальный стационарный режим горения в камере сгорания CRITI при сравнении его с модельным режимом кинетического горения в MPFR.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В данной работе на стенде Института нефтехимического синтеза РАН в специальном взрывобезопасном боксе с мощной вытяжкой продуктов сгорания и системой автоматического управления [12, 17] проведены два эксперимента: в CRITI 1 и CRITI 2. В этих реакторах (см. рис. 1) на выходах из камер смешения и сгорания (2 и 13 соответственно) диаметры критических сечений составляли 2.5 и 5 мм соответственно. Объемы камер сгорания в CRITI 1 и CRITI 2 равны Vcomb = 15 см3. В турбулизаторе 6 на входе в камеру сгорания с постоянной конструкцией диаметры восьми отверстий, равномерно чередующихся по окружности диаметром 15 мм, были равны 2.0 и 1.5 мм.

Расходы исходных реагентов и коэффициент избытка окислителя α = 0.304 в стационарном режиме горения были одинаковыми в обоих экспериментах. Во время нестационарного режима поджига богатой смеси исходных реагентов использовали автомобильную свечу зажигания 8 с одновременной подачей дополнительного кислорода3)3) через штуцер 12 (рис. 1).

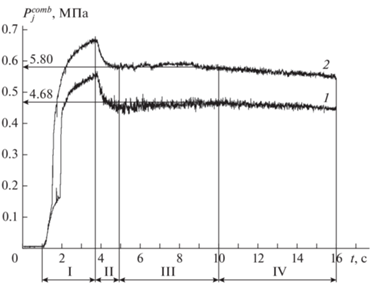

После протекания в течение 2.7 с (рис. 2)4)4) нестационарного режима поджига автоматическая система управления отключала свечу принудительного зажигания 8 и подачу через штуцер 12 дополнительного кислорода. После прекращения поджига через 1.3 с (рис. 2) самоорганизации стационарной зоны горения в обоих экспериментах реакторы CRITI 1 и CRITI 2 начинали работать в разных стационарных режимах с самовоспламенением новых порций потока реагентов при α = = 0.304.

Рис. 2.

Экспериментальные временны́е зависимости давления в камере сгорания: 1 – $P_{1}^{{comb}}$ (CRITI 1), 2 – $P_{2}^{{comb}}$ (CRITI 2); I – нестационарный поджиг с α = 0.6, II – переходный режим самоформирования стационарной зоны горения, III – стационарный режим горения с α = 0.304, IV – отбор проб на выходе из камеры сгорания при стационарном режиме горения.

В табл. 1 приведен состав пробы сухой исходной смеси, отобранной из камер смешения CRITI 1 и CRITI 2 в ходе экспериментов в вакуумированные пробоотборники. Состав пробы получен по результатам газожидкостного хроматографического (ГЖХ) анализа5)5), характеристики которого приведены в работах [12, 17]. Определены мольные и массовые процентные содержания i-тых компонентов в смеси исходных реагентов, рассчитано значение α = 0.304, определены массовые проценты атомов C, Н и О в i-том компоненте и в самой смеси, а также их соотношения (табл. 1), которые в соответствии с законом сохранения массы должны быть равны аналогичным соотношениям в смеси продуктов сгорания (табл. 2 и 3). Это равенство позволило по результатам ГЖХ-анализа сухих смесей продуктов сгорания получить величины массовых и мольных процентных содержаний Н2О (табл. 2 и 3), так как в работах [12, 17] отмечалось, что в используемой конструкции CRITI с оптимальным объемом камеры сгорания газовая сажа практически не образуется. Из табл. 2 и 3 видно, что образование в продуктах горения углеводородов с содержанием атомов углерода больше трех не превышает (0.8 ± 0.05) мас.%, поэтому количество атомов углерода (μ) в исходной смеси и в сухих продуктах (далее – индекс “d. prod.” (dry products)) практически равно $\sum {\mu _{{i,in}}^{{\text{C}}}} $ ≈ $\sum {\mu _{{i,d.prod}}^{{\text{C}}}} .$ Тогда при известном составе сухой смеси продуктов сгорания становится возможным рассчитать их содержание в массовых процентах с учетом содержания воды, так как ${{\mu }_{{{{{\text{H}}}_{{\text{2}}}}{\text{O}}}}}$ = 100 – $k\sum {\mu _{i}^{{d.prod}}} .$

Таблица 1.

Результаты хроматографического анализа одинаковых составов проб из камер смешения CRITI 1 и CRITI 2 c массовым балансом атомов С, Н и О при одинаковом мольном расходе исходной смеси природного газа с техническим кислородом

| Компоненты | νi, in об.% | $\nu _{{i,in}}^{{mod}}$ об.% | μi, in мас.% | $\mu _{{i,in}}^{{\text{С}}}$ мас.% | $\mu _{{i,in}}^{{\text{H}}}$ мас.% | $\mu _{{i,in}}^{{\text{O}}}$ мас.% |

|---|---|---|---|---|---|---|

| O2 | 38.89 | 38.89 | 54.43 | 54.43 | ||

| CO2 | 0.15 | 0.15 | 0.286 | 0.078 | 0.208 | |

| CH4 | 58.14 | 58.14 | 40.79 | 30.51 | 10.17 | |

| C2H6 | 1.910 | 1.91 | 2.515 | 2.005 | 0.501 | |

| C2H4 | 0.002 | 0.00 | 0.002 | 0.002 | 0.001 | |

| C3H8 | 0.648 | 0.65 | 0.001 | 0.001 | 0.001 | |

| C3H6 | 0.001 | 0.00 | 0.002 | 0.002 | 0.001 | |

| C2H2 | 0.002 | 0.002 | 0.002 | 0.001 | ||

| iso-C4H10 | 0.105 | 0.267 | 0.221 | 0.046 | ||

| n-C4H10 | 0.110 | 0.279 | 0.231 | 0.048 | ||

| neo-C5H12 | 0.001 | 0.003 | 0.004 | 0.001 | ||

| C5H10 | 0.001 | 0.003 | 0.002 | 0.001 | ||

| iso-C5H12 | 0.020 | 0.064 | 0.054 | 0.011 | ||

| n-C5H12 | 0.015 | 0.047 | 0.039 | 0.008 | ||

| ΣC6H14 | 0.010 | 0.028 | 0.031 | 0.006 | ||

| ΣC7H16 | 0.003 | 0.013 | 0.011 | 0.002 | ||

| Сумма | 100 | 100 | 100 | 34.22 | 11.02 | 54.64 |

| Fj, in = 0.198 моль/с, MВj, in = 22.86 г/моль, αj = 0.304 | ||||||

Примечания: νi,in и $\nu _{{i,in}}^{{mod}}$ – мольное процентное содержание i-тых компонентов в одной и той же исходной смеси реагентов в j-тых экспериментах с CRITI 1 и CRITI 2, а также в моделях MPFR 1 и MPFR 2, соответственно; $V_{j}^{{comb}}$ = 15 см3 – объем камеры сгорания при j-том эксперименте (режиме горения); μi, in, $\mu _{{i,in}}^{{\text{C}}},$ $\mu _{{i,in}}^{{\text{H}}},$ $\mu _{{i,in}}^{{\text{O}}}$ – массовые процентные содержания i-тых компонентов исходной смеси реагентов, атомов С, О и Н в них и в исходной смеси; Fj,in, MВj,in и αj – мольный расход, молекулярный вес и коэффициент избытка кислорода исходной смеси реагентов на входе в камеру сгорания при j-том режиме горения.

Таблица 2.

Результаты хроматографического анализа состава пробы продуктов сгорания на выходе из CRITI 1 с массовым балансом атомов С, Н и О, а также расчетов модельных параметров режима горения в MPFR 1 при j = 1

| Компоненты | $\nu _{{i,d.prod}}^{*},$ мас.% | $\mu _{{i,d.prod}}^{*},$ мас.% |

$\mu _{{i,prod}}^{{**}},$ мас.% |

$\mu _{{i,prod}}^{{{\text{C}},**}},$ мас.% |

$\mu _{{i,prod}}^{{{\text{H}},**}},$ мас.% |

$\mu _{{i,prod}}^{{{\text{O}},**}},$ мас.% |

$\nu _{{i,prod}}^{{**}},$ об.% |

$\nu _{{i,prod}}^{{mod}},$ об.% |

|---|---|---|---|---|---|---|---|---|

| CH4 | 6.64 | 7.02 | 5.43 | 4.08 | 1.36 | 4.76 | 2.40 | |

| O2 | 1.23 | 2.61 | 2.02 | 2.02 | 0.88 | 0.00 | ||

| H2 | 49.57 | 6.42 | 6.67 | 6.67 | 47.68 | 47.50 | ||

| CO | 31.31 | 57.93 | 44.86 | 19.23 | 25.64 | 22.46 | 25.20 | |

| H2O | 20.73 | 2.30 | 18.43 | 16.15 | 18.00 | |||

| CO2 | 5.22 | 15.18 | 11.76 | 3.21 | 8.55 | 3.75 | 2.00 | |

| C2H2 | 5.38 | 9.25 | 7.16 | 6.61 | 0.55 | 3.86 | 4.26 | |

| C2H4 | 0.308 | 0.569 | 0.441 | 0.378 | 0.063 | 0.221 | ||

| C2H6 | 0.062 | 0.124 | 0.096 | 0.077 | 0.019 | 0.045 | ||

| C3H8 | 0.016 | 0.046 | 0.036 | 0.029 | 0.006 | 0.011 | ||

| C3H6 | 0.006 | 0.016 | 0.013 | 0.011 | 0.002 | 0.004 | ||

| CH2CCH2 | 0.030 | 0.078 | 0.061 | 0.055 | 0.006 | 0.021 | ||

| iso-C4H10 | 0.003 | 0.010 | 0.007 | 0.006 | 0.001 | 0.002 | ||

| n-C4H10 | 0.003 | 0.010 | 0.007 | 0.006 | 0.001 | 0.002 | ||

| C3H4-1 | 0.062 | 0.163 | 0.126 | 0.114 | 0.013 | 0.044 | ||

| C4H6-1,3 | 0.003 | 0.009 | 0.007 | 0.007 | 0.001 | 0.002 | ||

| C4H6-1 | 0.001 | 0.004 | 0.003 | 0.003 | 0.000 | 0.001 | ||

| C4H4 | 0.022 | 0.076 | 0.059 | 0.054 | 0.005 | 0.016 | ||

| C4H2 | 0.098 | 0.323 | 0.250 | 0.240 | 0.010 | 0.070 | ||

| C6H6 | 0.024 | 0.124 | 0.096 | 0.088 | 0.007 | 0.017 | ||

| ΣC7H14 | 0.003 | 0.016 | 0.012 | 0.011 | 0.002 | 0.002 | ||

| Сумма | 100 | 100 | 100 | 34.22 | 11.02 | 54.64 | 100 |

Примечания: νi,d. prod, μi,d. prod, μi,prod, $\mu _{{i,prod}}^{{\text{C}}},$ $\mu _{{i,prod}}^{{\text{H}}},$ $\mu _{{i,prod}}^{{\text{O}}},$ νi,prod, $\nu _{{i,prod}}^{{mod}}$ – величины, характеризующие мольный и массовый процентный состав сухих продуктов, а также аналогичный состав с учетом содержания воды в продуктах. Модельные параметры режима горения, в которых индекс режима горения j = 1 соответствует результатам в табл. 2, а j = 2 – табл. 3: $P_{j}^{{comb}}$ – давление в камере сгорания в стационарном j-том режиме горения; Tj,in, Tj,prod – модельные значения температуры потока реагентов на входе и выходе из проточной камеры сгорания, при которых модельные выходы продуктов близки к их экспериментальным значениям в j-том режиме горения; MBj,d. prod, MBj,prod – молекулярные веса сухих экспериментальных продуктов и содержащих воду; $\tau _{j}^{{\text{I}}},$ $\tau _{j}^{{{\text{II}}}},$ $\tau _{j}^{{{\text{III}}}}$ – модельные времена пребывания потока реагирующих газов в зонах I, II, III камеры сгорания, в самой камере сгорания $\tau _{j}^{{comb}}$ = $\tau _{j}^{{\text{I}}}$ + $\tau _{j}^{{{\text{II}}}}$ + $\tau _{j}^{{{\text{III}}}}$ (см. рис. 3). Модельные параметры режима горения при j = 1: α1 = 0.304, F1,in = 0.198 моль/с, T1,in = 1180 К, $P_{1}^{{comb}}$ = 0.468 МПа, T1,prod = 2145 К, $V_{1}^{{comb}}$ = 15 см3, $\tau _{1}^{{\text{I}}}$ = 1.3 мс, $\tau _{1}^{{{\text{II}}}}$ = 1.7 мс, $\tau _{1}^{{{\text{III}}}}$ = 0.14 мс, $\tau _{1}^{{comb}}$ = 3.14 мс, ${{{{\nu }_{{{{{\text{H}}}_{2}},prod}}}} \mathord{\left/ {\vphantom {{{{\nu }_{{{{{\text{H}}}_{2}},prod}}}} {{{\nu }_{{{\text{CO,}}prod}}}}}} \right. \kern-0em} {{{\nu }_{{{\text{CO,}}prod}}}}}$ = 2.123; 100 $\left( {{{{{\mu }_{{{{{\text{C}}}_{2}}{{{\text{H}}}_{2}},prod}}}} \mathord{\left/ {\vphantom {{{{\mu }_{{{{{\text{C}}}_{2}}{{{\text{H}}}_{2}},prod}}}} {{{\mu }_{{{\text{C}}{{{\text{H}}}_{4}}{\text{,}}in}}}}}} \right. \kern-0em} {{{\mu }_{{{\text{C}}{{{\text{H}}}_{4}}{\text{,}}in}}}}}} \right)$ = 17.7%. * По данным ГЖХ без H2O. ** С учетом H2O.

Таблица3.

Результаты хроматографического анализа состава пробы продуктов сгорания на выходе из CRITI 2 с массовым балансом атомов С, Н и О, а также расчетов модельных параметров режима горения в MPFR 2 при j = 2

| Компоненты | $\nu _{{i,d.prod}}^{*},$ об.% | $\mu _{{i,d.prod}}^{*},$ вес.% | $\mu _{{i,prod}}^{{**}},$ вес.% |

$\mu _{{i,prod}}^{{{\text{C}},**}},$ мас.% |

$\mu _{{i,prod}}^{{{\text{H}},**}},$ мас.% |

$\mu _{{i,prod}}^{{{\text{O}},**}},$ мас.% |

$\nu _{{i,prod}}^{{**}},$ об.% |

$\nu _{{i,prod}}^{{mod}},$ об.% |

|---|---|---|---|---|---|---|---|---|

| O2 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | ||

| CH4 | 0.27 | 0.27 | 0.25 | 0.19 | 0.06 | 0.18 | 0.27 | |

| H2 | 51.02 | 6.43 | 10.40 | 10.41 | 62.97 | 59.00 | ||

| CO | 43.26 | 77.92 | 70.42 | 30.18 | 40.24 | 29.84 | 32.00 | |

| H2O | 4.91 | 0.55 | 4.37 | 3.24 | 7.10 | |||

| CO2 | 5.39 | 15.26 | 13.79 | 3.76 | 10.03 | 3.72 | 0.80 | |

| C2H2 | 0.052 | 0.087 | 0.079 | 0.07 | 0.006 | 0.04 | 0.11 | |

| C2H6 | 0.002 | 0.004 | 0.003 | 0.003 | 0.001 | 0.001 | ||

| C2H4 | 0.006 | 0.011 | 0.010 | 0.009 | 0.001 | 0.004 | ||

| Сумма | 100 | 100 | 100 | 34.22 | 11.02 | 54.64 | 100 |

Примечание. Модельные параметры режима горения при j = 2: α2 = 304, F2,in = 0.198 моль/с, T2,in = 1462 К, $P_{2}^{{comb}}$ = 0.580 МПа, T2,prod = 2235 К, $V_{2}^{{comb}}$ = 15 см3, $\tau _{2}^{{\text{I}}}$ = 0.078 мс, $\tau _{2}^{{{\text{II}}}}$ = 0.162 мс, $\tau _{2}^{{{\text{III}}}}$ = 1.300 мс, $\tau _{2}^{{comb}}$ = 1.540 мс; 100 $\left( {{{{{\mu }_{{{{{\text{C}}}_{2}}{{{\text{H}}}_{2}},prod}}}} \mathord{\left/ {\vphantom {{{{\mu }_{{{{{\text{C}}}_{2}}{{{\text{H}}}_{2}},prod}}}} {{{\mu }_{{{\text{C}}{{{\text{H}}}_{4}}{\text{,}}in}}}}}} \right. \kern-0em} {{{\mu }_{{{\text{C}}{{{\text{H}}}_{4}}{\text{,}}in}}}}}} \right)$ = 0.59%. * По данным ГЖХ без H2O. ** С учетом H2O.

ОБСУЖДЕНИЕ ЭКСПЕРИМЕНТЛЬНЫХ РЕЗУЛЬТАТОВ

Несмотря на то, что в CRITI 1 и CRITI 2 значения таких параметров j-го режима горения, как мольный расход Fin, мольный состав $\nu _{i}^{{in}}$ и температура потоков исходных реагентов, входящих в турбулизатор 6 из камеры смешения, были одинаковыми: среднее значение давления в камере сгорания при стационарном режиме горения в CRITI 1, $P_{1}^{{comb}}$ = 0.468 МПа, ниже, чем в CRITI 2, $P_{2}^{{comb}}$ = 0.580 МПа (рис. 2).

В нестационарном режиме поджига рост давления в CRITI 2 в интервале времен от 1.5 до 2 с опережает по времени примерно на 0.5 с рост давления в CRITI 1 (рис. 2).

Таким образом, время задержки принудительного нестационарного процесса при α = 0.6 с работающей свечой зажигания и с калийным поджигом исходных реагентов на стержне, которые расположены в одном и том же сечении, меньше, чем в случае без стержня. Очевидно, что в стационарном режиме горения со стержнем время задержки самовоспламенения новых порций потока исходных реагентов при α = 0.304 тоже будет меньше, чем в процессе без стержня.

После отключения свечи зажигания и отсечки подачи дополнительного кислорода, когда за время нестационарного режима поджига уже прогреты турбулизатор 6, стержень и стенки камеры сгорания, после секундного (рис. 2) нестационарного переходного режима горения с одним и тем же мольным расходом F1,in = 0.198 моль/с при постоянных, но разных давлениях: $P_{1}^{{comb}}$ = 0.468 МПа и $P_{2}^{{comb}}$ = 0.580 МПа (рис. 2) устанавливаются два стационарных режима самовоспламенения и горения: без стержня (при j = 1) и со стержнем (при j = 2). Выше было отмечено, что при j = 2 время задержки самовоспламенения меньше, чем при j = 1. Поэтому при j = 2 зона стационарного горения устанавливается ближе к турбулизатору и нагревает его интенсивней до более высокой температуры, чем при j = 1. Очевидно, что при j = 2 более интенсивный нагрев турбулизатора приведет к более высокому значению температуры выходящего из него потока исходных реагентов, т.е. значение T2, in(MPFR 2) будет выше значения T1,in(MPFR 1).

При одинаковых значениях состава и расхода потока исходных реагентов в проточных реакторах согласно уравнению идеального газа должно соблюдаться равенство отношений:

(1)

$\begin{gathered} {{{{T}_{{2,in\,\left( {{\text{MPFR 2}}} \right)}}}} \mathord{\left/ {\vphantom {{{{T}_{{2,in\,\left( {{\text{MPFR 2}}} \right)}}}} {{{T}_{{1,in\,{\text{(MPFR 1)}}}}}}}} \right. \kern-0em} {{{T}_{{1,in\,{\text{(MPFR 1)}}}}}}} = \\ = {{P_{{2,\,exp}}^{{comb}}} \mathord{\left/ {\vphantom {{P_{{2,\,exp}}^{{comb}}} {P_{{1,\,exp}}^{{comb}}}}} \right. \kern-0em} {P_{{1,\,exp}}^{{comb}}}} = {{0.580} \mathord{\left/ {\vphantom {{0.580} {0.468}}} \right. \kern-0em} {0.468}} = 1.239. \\ \end{gathered} $Таким образом, зарегистрированное в экспериментах увеличение давления при j = 2, по-видимому, связано с увеличением температуры T2,in(MPFR 2) из-за приближения зоны горения к турбулизатору.

ОБСУЖДЕНИЕ МОДЕЛЬНЫХ РЕЗУЛЬТАТОВ

Для математического моделирования использовали модель MPFR из модуля Reaction Engineering Lab пакета программ COMSOL Multiphysics 3.5a [18]. Был выбран ДКМ, хорошо описывающий задержки самовоспламенения метано-кислородных смесей, хотя не содержит реакций с участием углеводородов, состоящих из более чем трех атомов углерода. Этот ДКМ – GRI-Mech.3.06)6) состоит из 325 элементарных стадий и 53 стабильных и радикальных компонентов, в которых количество атомов углерода не превышает трех.

Для запуска MPFR 1 и MPFR 2 задавали начальные значения параметров Fin, νiin, и $V_{j}^{{comb}}$ (табл. 1), величины которых соответствовали экспериментальным значениям в CRITI 1 и CRITI 2. Температуру потока на выходе из турбулизатора 6 (рис. 1) в экспериментах не измеряли из-за технических трудностей и погрешностей измерения термопарами пучка нескольких газовых струй, перемешивающихся после выхода из него. Поэтому модельные значения температур потока на входе в камеру сгорания, $T_{1}^{{in}}$ и $T_{2}^{{in}},$ путем нескольких пробных решений подбирали таким образом, чтобы при достижении потоком реагентов объема V comb, модельный выход основного продукта H2 приближался бы к его экспериментальному значению в пределах погрешностей ГЖХ-анализа ($\nu _{{{{{\text{H}}}_{2}},\,mod}}^{{prod}}$ = $\nu _{{{{{\text{H}}}_{2}}}}^{{prod}}$). В результате такого подбора были получены следующие значения модельных начальных температур потока реагентов: $T_{1}^{{in}} = 1180\,\,{\text{К}}$ и $T_{2}^{{in}} = 1462\,\,{\text{К}}.$

При одинаковых значениях состава и расхода потока исходных реагентов согласно уравнению идеального газа должно соблюдаться равенство отношений:

Это равенство отношений модельных и экспериментальных параметров выполняется: 1180/1462 = = 0.807 = 0.468/0.580.

Таким образом, зафиксированное в экспериментах различие средних давлений в камерах сгорания CRITI 1 и CRITI 2 действительно связано с различием температур $T_{1}^{{in}}$ и $T_{2}^{{in}}$ потока исходных реагентов, выходящего из турбулизатора 6, который нагревается в нестационарном режиме поджига до разных температур при их соотношении ${{T_{1}^{{in}}} \mathord{\left/ {\vphantom {{T_{1}^{{in}}} {T_{2}^{{in}}}}} \right. \kern-0em} {T_{2}^{{in}}}}$ = 0.807.

Следует отметить, что параметры $T_{1}^{{in}}$ = 1180 К и $P_{1}^{{comb}}$ = 0.468 МПа, а также $T_{2}^{{in}}$ = 1462 К и $P_{2}^{{comb}}$ = = 0.580 МПа достигаются за 3.8 с (рис. 2) в конце нестационарного режима принудительного поджига. За это время осуществляется прогрев турбулизатора 6 из-за турбулентного, лучевого и твердотельного теплообмена между ним, цилиндрической камерой сгорания и нестационарной зоной горения с α = 0.6 при включенной свече зажигания. Так как в CRITI 2 время задержки воспламенения меньше, чем в CRITI 1, то в реакторе со стержнем зона горения находится ближе к турбулизатору 6, который прогревает поток исходных реагентов до более высокой температуры, чем в CRITI 1, в котором стационарная зона горения смещена на большее расстояние от турбулизатора 6. Поэтому при стационарном горении в CRITI 1 и CRITI 2 различаются не только начальные температуры исходных реагентов, но и средние давления в камере сгорания.

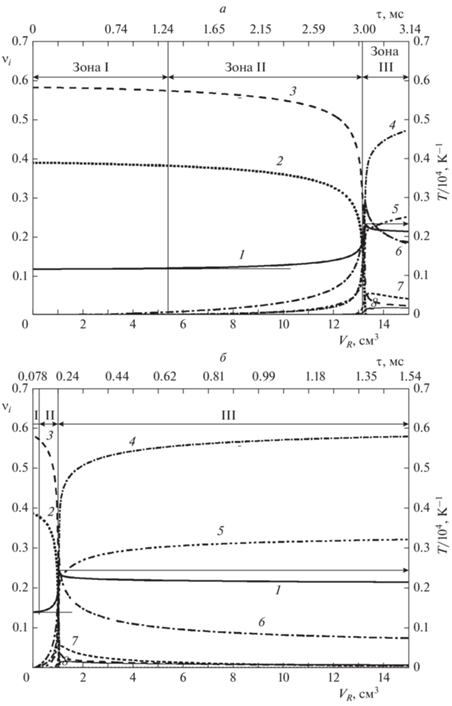

При моделируемом стационарном режиме горения нагретый до вышеуказанных исходных температур поток реагентов сначала проходит зону I (задержки воспламенения) с еле заметной скоростью подъема температуры (рис. 3). Из-за различий значений $T_{1}^{{in}},$ $T_{2}^{{in}}$ и $P_{1}^{{comb}},$ $P_{2}^{{comb}}$ времена задержек воспламенения потока реагентов отличаются на порядок: $\tau _{1}^{{\text{I}}}$ = 1.3 мс и $\tau _{2}^{{\text{I}}}$ = 0.078 мс. Таким образом, наличие дополнительного турбулизатора действительно смещает стационарную зону горения ближе к входу камеры сгорания, в то время как в камере сгорания без дополнительного турбулизатора эта зона смещена ближе к выходному критическому отверстию.

Рис. 3.

Результаты моделирования двух режимов кинетического горения в камере сгорания: а – MPFR 1 и б – MPFR 2; 1 – адиабатическая температура потока компонентов химически реагирующих газов; содержания компонентов в мольных долях (νi): 2 – ${{\nu }_{{{{{\text{O}}}_{{\text{2}}}}}}},$ 3 – ${{\nu }_{{{\text{C}}{{{\text{H}}}_{{\text{4}}}}}}},$ 4 – ${{\nu }_{{{{{\text{H}}}_{{\text{2}}}}}}},$ 5 – νСO, 6 – ${{\nu }_{{{{{\text{H}}}_{2}}{\text{O}}}}},$ 7 – ${{\nu }_{{{{{\text{C}}}_{{\text{2}}}}{{{\text{H}}}_{2}}}}},$ 8 – ${{\nu }_{{{\text{C}}{{{\text{O}}}_{{\text{2}}}}}}}$ (величины модельных параметров в мольных процентах приведены в табл. 1–3); I – зона задержки воспламенения, II – зона горения, III – зона парового пиролиза.

После достижения времени задержки самовоспламенения газовый поток начинает двигаться по зоне II стационарного горения с резким подъёмом температуры потока исходной смеси вследствие протекания экзотермического процесса парциального окисления природного газа кислородом. В конце зоны II (при полной конверсии кислорода) температура потока достигает соответствующих максимумов: $T_{1}^{{max}}$ = 2310 К при $T_{1}^{{in}}$ = 1180 К и $T_{2}^{{max}}$ = 2450 К при $T_{2}^{{in}}$ = 1462 К. Из-за различных значений температур $T_{1}^{{in}}$ и $T_{2}^{{in}},$ давлений $P_{1}^{{comb}}$ и $P_{2}^{{comb}}$ и времен пребывания в зоне II $\tau _{1}^{{{\text{II}}}}$ = 1.7 мс и $\tau _{2}^{{{\text{II}}}}$ = 0.162 мс разность максимальных температур в камере сгорания составляет 140 град.

За зоной горения образуется зона III паро-углекислотной эндотермической конверсии. Cогласно рис. 3а в отсутствие внутреннего дополнительного турбулизатора температура в зоне III падает от $T_{1}^{{max}}$ = 2310 К до $T_{1}^{{prod}}$ = 2145 К при времени пребывания в этой зоне $\tau _{1}^{{{\text{III}}}}$ = 0.14 мс, а согласно рис. 3б температура в зоне III падает от $T_{2}^{{max}}$ = 2450 К до $T_{2}^{{prod}}$ = 2235 К при времени пребывания в этой зоне, большем почти на порядок: $\tau _{2}^{{{\text{III}}}}$ =1.3.

В отсутствие дополнительного турбулизатора, из-за смещения зоны II к выходу из камеры сгорания, в зоне III вследствие более низкой температуры и меньшего времени пребывания уменьшается скорость паро-углекислотной конверсии. Поэтому на выходе из камеры сгорания кроме основных продуктов H2, СO, СО2, H2О, С2H2 зарегистрированы непрореагировавшие O2 и СН4, а также следы углеводородов С3–С7 (табл. 2).

Если экспериментальные выходы основных продуктов близки к рассчитанным по детальному кинетическому механизму GRI-Mech.3.0, то наличие в эксперименте непрореагировавших кислорода и метана, а также следов углеводородов С3, C4, C6, С7, по-видимому, связано с тем, что из-за приближения стационарной зоны горения с мелкомасштабной турбулентностью к застойным зонам генерации крупных вихрей вблизи от выходного критического сечения камеры сгорания происходит газодинамический проскок кислорода из зоны горения через зону III, а также проскок следов обнаруженных компонент из области достижения максимальной концентрации ацетилена. Косвенным экспериментальным подтверждением возможности такого проскока может быть увеличение амплитуды акустических колебаний давления (рис. 2) в камере сгорания без дополнительного турбулизатора.

Более высокие температура исходных реагентов и среднее давление в камере сгорания CRITI 2 (в присутствии дополнительного турбулизатора и при почти 10-кратном увеличении времени пребывания газового потока в зоне III) увеличивают скорости и время протекания паро-углекислотной конверсии. Это приводит к практически полной конверсии кислорода, метана и побочных углеводородов из исходной смеси, а также ацетилена, образующегося в начале зоны III, к уменьшению паров воды и повышению выходов Н2 и СO, но c иным соотношением Н2/СO (см. табл. 3), чем в камере сгорания CRITI 1 (см. табл. 2).

Более близкое расположение турбулентной зоны горения к турбулизатору 6 (рис. 1), т.е. к входу камеры сгорания CRITI 2, стало возможным экспериментально подтвердить меньшим временем задержки воспламенения и существенным снижением акустических шумов на временнóй зависимости $P_{2}^{{comb}}(t)$ (рис. 2), а также исчезновением следов О2 и побочных углеводородов С3, C4, C6, С7, включая следовые количества выхода $\nu _{{{{{\text{C}}}_{2}}{{{\text{H}}}_{2}}}}^{{prod}}$ (табл. 3). Очевидно, что в модели проточного реактора идеального вытеснения такая особенность, как газодинамический проскок в турбулизованном потоке, не учитывается, так же как в кинетическом механизме GRI-Mech.3.0 отсутствуют реакции образования углеводородов С4, C6, С7.

Различие модельных и экспериментальных величин выхода основных продуктов, по-видимому, связано с тем, что:

1. В экспериментальной смеси исходных реагентов присутствуют побочные компоненты ПГ: С3H6 и С4–С7 (см. табл. 1), реакции которых в механизме GRI-Mech.3.0 отсутствуют.

2. В проточной камере сгорания MPFR 1 из-за приближения зоны стационарного горения с мелкомасштабной турбулентностью к застойным зонам генерации крупных вихрей вблизи от выходного критического сечения происходит газодинамический проскок кислорода и углеводородов С4–С7 (см. табл. 2 и 3) из зоны горения, косвенным подтверждением чего может быть увеличение амплитуды акустических колебаний давления. Это явление не может быть рассмотрено в рамках модели реактора идеального вытеснения, а также при использовании механизма GRI-Mech3.0. Тем не менее величины модельных выходов основных продуктов близки к экспериментальным значениям (см. табл. 2). Как видно из табл. 2, наблюдается наибольший разброс значений выхода для основных продуктов: СО2 и C2Н2.

3. Хотя по хроматографическим данным в реакторе со стержнем MPFR 2 углеводороды С3–С7 отсутствуют (см. табл. 3), разброс различий модельных и экспериментальных величин выхода основных продуктов в табл. 3 может быть связан кроме этого с каталитическими реакциями на поверхности вольфрамового стержня, которых нет в механизме GRI-Mech.3.0.

Поэтому при ДКМ GRI-Mech.3.0, несмотря на некоторое расхождение модельных выходов основных продуктов парциального окисления с экспериментальными их значениями, моделирование механизма влияния установки дополнительного внутреннего турбулизатора в теплонапряженной камере сгорания, влияющего на стационарный процесс самовоспламенения потока исходных реагентов, дает удовлетворительное качественное приближение к объяснению экспериментально зарегистрированного явления.

ВЫВОДЫ

1. Выявлен качественный механизм влияния различных дополнительных турбулизаторов (как на входе в камеру сгорания [17], так и внутри нее) потока богатой, предварительно перемешенной смеси природного газа с кислородом на режим ее стационарного горения в проточной теплонапряженной камере сгорания с застойными зонами газодинамической генерации крупных вихрей около выходного критического сечения. Он связан с различным расположением по длине камеры сгорания зоны стационарного горения с мелкомасштабной турбулентностью, самоорганизующейся после выключения принудительного поджига в зависимости от наличия или отсутствия стержневого внутрикамерного турбулизатора или, согласно работе [17], от конструкции турбулизатора на входе в камеру сгорания.

2. Из-за изменения положения этой зоны горения по длине проточного реактора изменяются времена самовоспламенения потока исходных реагентов, а также времена пребывания в зонах горения и паро-углекислотной конверсии. Это приводит к изменениям температур турбулизатора и проходящего через него неизменного мольного стационарного потока исходных реагентов, а также к изменению постоянного среднего давления в камере сгорания и к существенным изменениям соотношений основных продуктов сгорания.

3. Увеличение амплитуды акустических колебаний давления и газодинамический проскок кислорода, а также углеводородов С4–С7 через выходное критическое сечение проточной камеры сгорания при приближении к нему зоны стационарного горения связаны с генерацией крупных вихрей в застойных внутрикамерных зонах около этого сечения.

Работа выполнена при поддержке программой Президиума РАН № 33 “Углеродная энергетика: химические аспекты”.

Список литературы

Corke M. // Oil Gas J. 1998. V. 96. № 38. P. 71.

Савченко В.И., Макарян И.А., Фокин И.Г. и др. // Нефтепереработка и нефтехимия. 2013. № 8. С. 21.

Колбановский Ю.А., Билера И.В., Россихин И.В., Борисов А.А., Трошин К.Я. // Рос. хим. журн. 2010. Т. 54. № 5. С. 62.

Arutyunov V.S., Shmelev V.M., Sinev M.Yu., Shapovalova O.V. // Chem. Eng. J. 2011. V. 176–177. P. 291; https://doi.org/10.1016/j.cej.2011.03.084

Wilhelm D.J., Simbeck D.R., Karp A.D., Dickenson R.L. // Fuel Processing Technol. 2001. V. 71. № 1–3. P. 139; https://doi.org/10.1016/S0378-3820(01)00140-0

Rostrup-Nielsen J.R. //Catal. Today. 1994. V. 21. № 2–3. P. 257; https://doi.org/10.1016/0920-5861(94)80147-9

Савченко В.И., Никитин А.В., Озерский А.В., Седов И.В., Арутюнов В.С. // Нефтехимия. 2020. Т. 60. № 4. С. 538; https://doi.org/10.31857/S0028242120040139

Билера И.В., Буравцев Н.Н., Россихин И.В. // ЖПХ. 2020. Т. 93. Вып. 3. С. 446; https://doi.org/10.31857/S0044461820030172

Борисов А.А., Трошин К.Я., Колбановский Ю.А., Билера И.В. // Горение и взрыв / Под ред. Фролова С.М. Вып. 5. М.: Торус Пресс, 2012. С. 33.

Борисов А А., Борунова А.Б., Трошин К.Я., Колбановский Ю.А., Билера И.В. // Горение и взрыв / Под ред. Фролова С.М. Вып. 7. М.: Торус Пресс, 2014. С. 100.

Ahmed A.M., Mancarella S., Desgroux P. et al. // Inernt. J. Hydrogen Energy. 2016. V. 41. № 16. P. 6929; https://doi.org/10.1016/j.ijhydene.2015.11.148

Буравцев Н.Н., Колбановский Ю.А., Россихин И.В., Билера И.В. // ЖПХ. 2018. Т. 91. № 10. С. 1404. https://doi.org/10.1134/S0207401X19030026

Harriott P. Chemical Reactor Design. N.Y., Basel: Marcel Dekker, 2003. P. 106; https://doi.org/10.1134/S0207401X19030026

Smith G.P., Golden D.M., Frenklach M. et al. GRI-Mech 3.0; http://combustion.berkeley.edu/gri-mech/

Басевич В.Я., Беляев А.А., Фролов С.М., Фролов Ф.С. // Хим. физика. 2019. Т. 38. № 1. С. 27; https://doi.org/10.1134/S0207401X19010047

Басевич В.Я., Беляев А.А., Медведев С.Н. Фролов С.М., Фролов Ф.С. // Хим. физика. 2018. Т. 37. № 6. С. 44; https://doi.org/10.7868/S0207401X18060067

Буравцев Н.Н., Колбановский Ю.А., Россихин И.В., Билера И.В. // Хим. физика. 2019. Т. 38. № 3. С. 30; https://doi.org/10.1134/S0207401X19030026

COMSOL Multiphysics; https://www.comsol.com/chemical-reaction-engineering-module

Дополнительные материалы отсутствуют.

Инструменты

Химическая физика