Акустический журнал, 2022, T. 68, № 4, стр. 454-461

Лазерный оптико-акустический метод для обнаружения нарушений периодичности структуры углепластиков

Ю. Г. Соколовская a, *, Н. Б. Подымова a, А. А. Карабутов a, b

a МГУ имени М.В. Ломоносова, физический факультет

119991 Москва, ГСП-1, Ленинские горы 1, стр. 2, Россия

b Институт общей физики им. А.М. Прохорова РАН

119991 Москва, ул. Вавилова 38, Россия

* E-mail: yu.sokolovskaya@mail.ru

Поступила в редакцию 07.03.2022

После доработки 26.03.2022

Принята к публикации 30.03.2022

- EDN: GJDBIO

- DOI: 10.31857/S0320791922040128

Аннотация

Продемонстрировано использование широкополосной акустической спектроскопии с лазерным источником зондирующих импульсов для обнаружения нарушения периодичности структуры углепластиков, вызванного зазорами между волокнами в слоях углеродной ткани. Получены частотные зависимости коэффициента затухания продольных акустических волн в диапазоне 1–11 МГц для участка углепластиковой стрингерной панели. Показано, что в областях с нарушением периодичности структуры наблюдается локальный минимум внутри резонансного максимума коэффициента затухания. Получены ультразвуковые изображения зазоров.

ВВЕДЕНИЕ

В настоящее время актуальной задачей является разработка методов неразрушающего контроля структуры полимерных композиционных материалов, в том числе углепластиков. Углепластики представляют собой периодическую структуру, образованную последовательностью чередующихся слоев углеродной ткани и полимерной матрицы, и находят применение во многих отраслях промышленности [1–4]. Однако нарушения структуры, возникающие в углепластиках как на этапе производства, так и в процессе эксплуатации, могут ухудшать их прочность [2, 5]. В авиации, космической промышленности и судостроении для изготовления углепластиковых изделий широко применяются методы автоматизированной выкладки углеродных лент [6, 7]. При наличии преимуществ в виде сокращения времени изготовления крупногабаритных конструкций, эти методы, однако, не позволяют в полной мере избавиться от возникновения производственных дефектов структуры материала. Примерами таких дефектов являются зазоры, возникающие в слоях углеродной ткани между соседними лентами углеродных волокон из-за неточности их выкладки [6–9]. Типичные размеры зазоров составляют порядка миллиметра в направлении, перпендикулярном волокнам, и порядка нескольких сантиметров в направлении, параллельном волокнам. Их присутствие может приводить к значительному снижению прочности композитной конструкции. Так, например, в [10] проводилось численное моделирование поведения углепластика при прочностных испытаниях методом конечных элементов и было показано снижение прочности при наличии зазоров в слоях углеродной ткани. Проведенные в работах [7, 8] испытания также подтверждают уменьшение прочности на сжатие и сдвиг для углепластика с зазорами. Таким образом, необходима разработка методов неразрушающего контроля, позволяющих выявить данные нарушения структуры.

Так как при пропитке материала эти зазоры заполняются полимерной матрицей, то в местах их нахождения возникает нарушение чередования слоев углеродная ткань‑полимерная матрица‑углеродная ткань, и данный дефект можно рассматривать как локальное нарушение периодичности материала. Известно, что параметры слоистой периодической структуры (толщины слоев и их акустические импедансы) оказывают влияние на частотную зависимость коэффициентов пропускания и коэффициентов затухания продольных акустических волн в исследуемом материале (см., напр., [11–13]). При этом в спектрах пропускания акустических волн такими структурами будут наблюдаться полосы прозрачности и непрозрачности, и вблизи полос непрозрачности величина коэффициента затухания ультразвука резко возрастает [13, 14]. В работах [13–15] существование подобных полос прозрачности и непрозрачности в спектре пропускания периодической структуры было показано как теоретически, так и экспериментально на примерах модельных структур из чередующихся слоев стеклянных пластин и слоев воды, в [16] – на примере волокна из плавленого кварца с микропериодичностью структуры, искусственно созданной с помощью лазерного нагрева, а в [11] – для структур из чередующихся металлических пластин с различным акустическим импедансом. Наличие дефекта, нарушающего периодичность структуры, ведет к появлению локальных экстремумов – пиков пропускания внутри полос непрозрачности [11, 13, 14].

Для обнаружения зазоров в слоях углеродной ткани в настоящей работе предлагается использовать метод широкополосной акустической спектроскопии, основанный на лазерном возбуждении зондирующих импульсов продольных акустических волн (см., напр., [17]). Основными достоинствами лазерных источников ультразвука являются большая амплитуда и малая длительность ультразвуковых зондирующих сигналов, что делает его удобным для исследования сильно поглощающих и рассеивающих ультразвук композитных материалов [14, 17]. Данный метод позволяет получать зависимости коэффициента затухания продольных акустических волн α(f) в широком частотном диапазоне от долей до десятков мегагерц. При этом подбор свойств оптико-акустического источника и параметров лазерного излучения позволяет создавать зондирующие импульсы с заданной полосой частот, необходимой для конкретной задачи.

Итак, целью данной работы является демонстрация возможности обнаружения зазоров между лентами углеродной ткани в углепластиках с помощью широкополосной акустической спектроскопии с лазерным источником. Основная идея заключается в том, что характер частотных зависимостей коэффициента затухания в диапазоне 1–11 МГц несет в себе информацию об особенностях структуры исследуемого композита, в том числе о нарушении ее периодичности.

ИCCЛЕДУЕМЫЙ ОБЪЕКТ

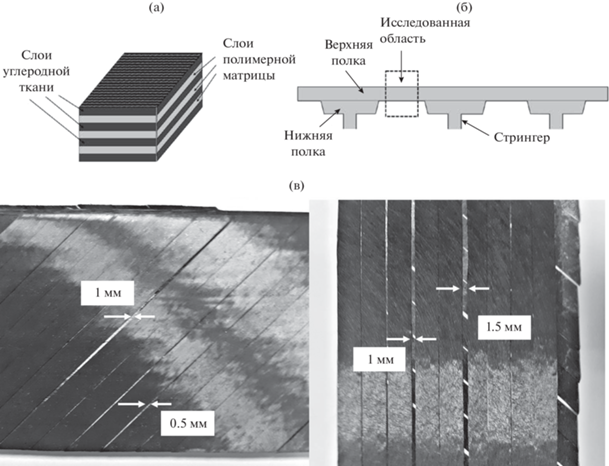

На рис. 1а представлено схематическое изображение структуры углепластика. Исследуемым в данной работе объектом являлась углепластиковая конструкция – стрингерная панель. Схема панели показана на рис. 1б, пунктиром выделена плоскопараллельная область, выбранная для исследования. Данная область состояла из 32 слоев углеродной ткани, толщина области составляла 6 мм. Слои углеродной ткани в данной панели были уложены под углами 0°, ±45°, 90° (перекрестное армирование). Типичный внешний вид зазоров, возникающих в слоях углеродной ткани (на примере полуфабриката препрега из нескольких слоев), представлен на рис. 1в. После отверждения материала на местах таких зазоров присутствуют каналы, заполненные полимерной матрицей. Размер данных каналов для исследуемого материала составлял от 0.5 до 1.5 мм в направлении, перпендикулярном волокнам. В направлении вдоль волокон размер каналов может составлять до нескольких сантиметров или десятков сантиметров в зависимости от степени отклонения волоконной ленты от заданного положения при укладке материала и от размера конструкции. Следует также отметить, что в углепластиках с перекрестным армированием данный дефект наблюдается чаще, чем в однонаправленных образцах.

ИДЕЯ И МЕТОДИКА ЭКСПЕРИМЕНТА

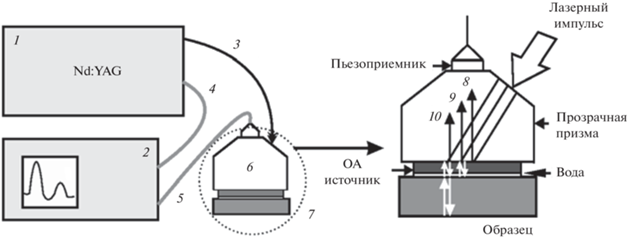

Схема использованной в работе экспериментальной установки приведена на рис. 2. Для возбуждения оптико-акустических (ОА) зондирующих импульсов использовался Nd:YAG лазер с диодной накачкой и модуляцией добротности, длина волны 1064 нм, длительность импульса составляла 10 нс, энергия в импульсе 300 мкДж, частота следования импульсов 500 Гц. Излучение лазера доставлялось в ОА-преобразователь с помощью оптического волокна, схема преобразователя также показана на рис. 2. ОА-источник представляет собой плоскопараллельную пластину из черного пластика, прозрачная призма находится в акустическом контакте с ОА-источником и также является звукопроводом широкополосного пьезоэлектрического приемника. При поглощении лазерного излучения в ОА-источнике происходит неоднородный нестационарный нагрев его приповерхностного слоя. Последующее тепловое расширение этого слоя приводит к возникновению в нем механического напряжения, формирующего два импульса продольных акустических волн на границе раздела между призмой и ОА-источником. Один из них сразу проходит через призму на приемник (зондирующий сигнал, показан на рис. 2 цифрой 8), другой проходит через слой ОА-источника и частично отражается на границах раздела источник–вода и вода–образец из-за рассогласования величин их акустических импедансов (показан цифрой 9). Оставшаяся часть этого импульса проходит через толщину исследуемого образца, отражается от его тыльной стороны и регистрируется пьезоприемником с временной задержкой относительно импульсов 1 и 2, зависящей от скорости звука и толщины образца (показан цифрой 10).

Рис. 2.

Схема экспериментальной установки (1 – Nd:YAG лазер, 2 – осциллограф, 3 – оптоволоконный кабель, 4, 5 – соединительные кабели для передачи сигнала с пьзеоприемника и синхронизации, 6 – ОА-преобразователь, 7 – образец и оптико-акустический преобразователь в увеличенном масштабе; 8, 9, 10 – отраженные сигналы.

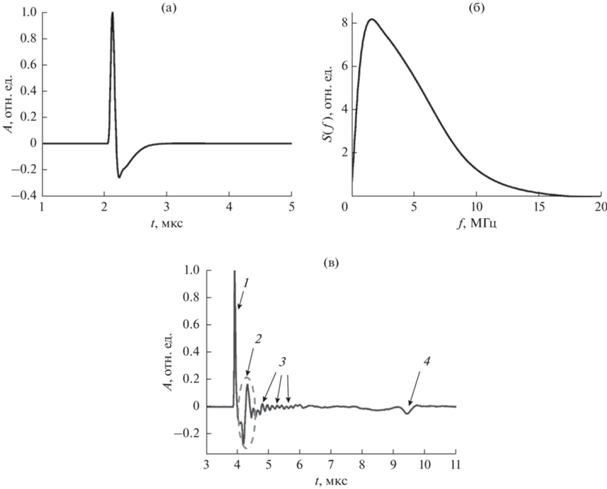

На рис. 3 представлены временная форма и амплитудный спектр зондирующего акустического импульса, а также полный трек сигнала, регистрируемого приемником при прохождении зондирующего импульса через образец слоистого композита. На полном сигнале от композита цифра 1 соответствует зондирующему импульсу, возбуждаемому в источнике (соответствует импульсу 8 на рис. 2). Цифрой 2 обозначена суперпозиция импульсов, отраженных от границ раздела ОА-источник–вода и вода–композит. Наблюдаемая форма этих импульсов вызвана тем, что из-за шероховатости поверхности композитного образца и некоторой неравномерности его толщины слой воды между образцом и ОА-источником не будет идеально равномерным и тонким. Так как величина акустического импеданса воды меньше импеданса источника, то импульс от границы источник–вода будет приходить в противофазе относительно зондирующего. Импеданс образца, напротив, больше импеданса воды, и импульс от границы вода–образец приходит уже в фазе с зондирующим. Далее цифрой 3 обозначена совокупность импульсов, отраженных от периодически чередующихся слоев полимерной матрицы и углеродной ткани, также имеющих различные импедансы. Наконец, цифрой 4 показан импульс, отраженный от тыльной поверхности образца и дважды прошедший его толщину. Этот импульс несет информацию о затухании и скорости звука в исследуемом образце.

Рис. 3.

(а) – Временная форма и (б) – амплитудный спектр зондирующего импульса, (в) – полный трек зарегистрированного сигнала.

Спектр акустического импульса S(f), дважды прошедшего через композит известной толщины h (при косвенной схеме измерений), определяется как [17, 18]:

(1)

$\begin{gathered} S(f) = {{S}_{0}}(f){{T}_{1}}{{T}_{2}}\exp \left[ { - {{\alpha }}(f)2H} \right] = \\ = {{S}_{0}}(f){{T}_{{{\text{trans}}}}}\exp \left[ { - {{\alpha }}(f)2H} \right], \\ \end{gathered} $(2)

${{\alpha }}(f) = \frac{1}{{2H}}\ln \frac{{{{S}_{0}}(f)}}{{S(f)}} + \frac{1}{{2H}}\ln {{T}_{{{\text{trans}}}}}{\kern 1pt} .$Локальность тестирования материала составляла 1.5–2 мм и определялась диаметром ультразвукового зондирующего пучка, который, в свою очередь, определялся диаметром лазерного пучка, попадающего на поверхность ОА-источника.

Если при проведении эксперимента (с прямой или косвенной схемой регистрации импульсов) исследуемый углепластиковый композитный образец располагается так, что зондирующий акустический импульс будет распространяться перпендикулярно слоям углеродной ткани (направлению выкладки лент углеродных волокон), то можно считать, что импульс распространяется в плоскости изотропии исследуемого материала. В такой конфигурации рассматриваемый образец можно рассматривать как одномерную периодическую структуру, и в спектре ультразвукового импульса, прошедшего через углепластик, должны существовать полосы прозрачности и непрозрачности. Пространственный период композита и соотношение акустических импедансов слоев полимерной матрицы и углеродной ткани будут определять значение частоты, соответствующей центру полосы непрозрачности. Следует отметить, что влияние на затухание ультразвука в углепластиках также может оказывать и пористость материала. Однако в данной панели пористость составляла менее 0.1%, что подтверждается результатами рентгеновской томографии. Поэтому ее влияние на затухание можно не учитывать.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

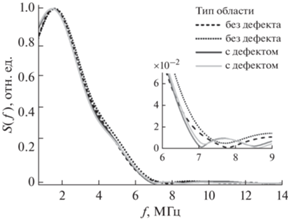

Примеры нормированных амплитудных спектров сигналов S(f), зарегистрированных в участках конструкции с наличием и отсутствием дефектов (зазоров), приведены на рис. 4. Видно, что в области 7–9 МГц характер этих зависимостей несколько отличается. Подобное отличие характерно и для частотной зависимости коэффициента затухания α(f).

Рис. 4.

Примеры амплитудных спектров сигналов для областей с наличием и отсутствием нарушения периодичности.

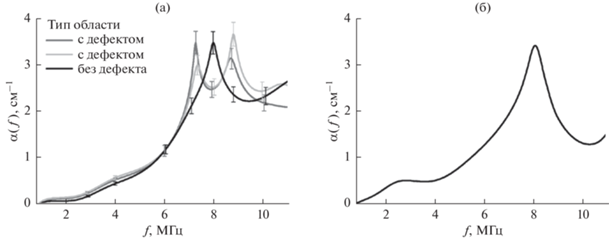

На рис. 5а приведен пример коэффициентов затухания, экспериментально полученных с использованием формулы (2), для двух участков с нарушениями периодичности (зазорами) и одного участка без нарушения периодичности. Из рисунка видно, что для бездефектной области зависимость коэффициента затухания от частоты α(f) имеет экстремум (максимум), координата и амплитуда которого зависит от толщины слоев углеродного волокна и полимерной матрицы, а также от соотношения их акустических импедансов. Таким образом, наблюдается одиночный резонансный пик затухания. Отметим, что в случае очень близких импедансов слоев и высокой адгезии выраженного максимума может и не быть. Возрастание α(f) на частотах fres соответствует так называемому “толщинному” резонансу затухания на периодической структуре слоев углеродных волокон. Значение максимума коэффициента затухания зависит от пространственного периода слоистой структуры и соотношения величин акустических импедансов чередующихся слоев. Значение fres ≈ 8 МГц для бездефектной области и скорости звука на данной частоте С(fres) = 3015 ± ± 10 м/с при известном периоде слоев h0≈190 мкм дают соотношение h0 = С(fres)/2fres. Это означает, что на частоте fres длина волны ультразвука будет соответствовать удвоенному периоду слоев композита. Это может быть использовано для вычисления величины периода h0 по измеренным значениям С(fres) и fres.

Рис. 5.

(а) – Экспериментально измеренная частотная зависимость коэффициента затухания ультразвука в углепластиковой панели и (б) – теоретический расчет.

Из рис. 5а также следует, что в областях, содержащих зазоры, возникает локальный минимум внутри резонансного пика α(f) на частоте fres ≈ 8 МГц, вызванный нарушением периодичности материала. Резонансный пик в данном случае содержит два локальных максимума (на частотах f1 ≈ 7.2 МГц и f2 ≈ 8.8 МГц) и один локальный минимум, и, следовательно, частотная зависимость коэффициента затухания продольных акустических волн в исследуемом углепластике действительно несет информацию о наличии или отсутствии заполненных связующим материалом зазоров в слоях углеродной ткани.

Теоретическая частотная зависимость для коэффициента затухания продольных акустических волн в углепластике может быть получена с помощью моделирования распространения звука в многослойной структуре известным методом передаточных матриц [11, 19–21]. Данный метод основан на системе линейных уравнений для комплексных амплитуд давления акустических волн в каждом слое периодической структуры, которая приводит к связи амплитуд волн в двух соседних слоях структуры через матрицу (элементы которой зависят от акустического импеданса слоя, скорости звука и его толщины). Расчет произведения матриц для системы из необходимого числа слоев позволяет получить частотные зависимости коэффициента затухания акустической волны (подробнее см., напр., в [20, 21]). Расчетная частотная зависимость α(f) для исследуемого углепластика для спектрального диапазона 1–11 МГц приведена на рис. 5б.

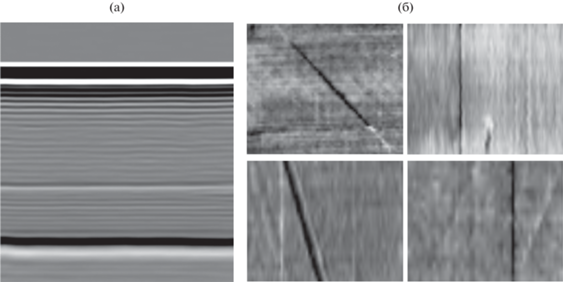

На рис. 6а показано ультразвуковое изображение слоев стрингерной панели (соответствующее плоскости, перпендикулярной слоям углеродной ткани), полученное с помощью автоматизированного сканирования ОА-преобразователем. Данное изображение формируется т.н. А-сканами, представляющими собой треки сигналов в каждом исследованном участке композита (рис. 3в), цвет изображения соответствует амплитуде сигнала в данной точке. Первой светлой полосой представлен зондирующий сигнал, возбуждающийся в приповерхностном слое оптико-акустического источника. Следующая за ним темная полоса – сигнал от слоя воды, так как акустический импеданс воды меньше акустического импеданса источника, и отражение от этого слоя происходит в противофазе. Поверхность образца представлена светлой линией, так как импеданс верхнего слоя углеткани (и всей панели) больше импеданса воды. Далее под поверхностью материала видно чередование слоев углеродного волокна (более светлые слои) и слоев матрицы (темные слои). На рис. 6б показаны изображения-срезы в плоскости укладки углеродной ткани, на которых наблюдаются темные полосы, направление которых совпадает с направлением укладки наполнителя в данном слое композита (0° и 45°). Эти темные полосы и представляют собой искомые зазоры между уложенными лентами углеткани, которые заполняются эпоксидной смолой, чей акустический импеданс ниже, чем импеданс волокна. Переход темной полосы в светлую на изображении обусловлен небольшой неравномерностью толщины слоя. Путем такого сканирования было выявлено полное соответствие между участками, в которых наличие зазоров было выявлено на ультразвуковом изображении, и участками, в которых изменяется характерная частотная зависимость коэффициента затухания. Таким образом, частотная зависимость коэффициента затухания продольных акустических волн в исследуемом углепластике действительно несет информацию о наличии или отсутствии заполненных связующим материалом зазоров в слоях углеродной ткани.

ЗАКЛЮЧЕНИЕ

В данной работе продемонстрировано использование лазерно-ультразвукового метода для обнаружения нарушений периодичности структуры углепластика. Искомые нарушения периодичности были вызваны неточностями укладки лент из углеродных волокон, что вызывает появление заполненных связующим материалом зазоров. Получены частотные зависимости коэффициента затухания продольных акустических волн в диапазоне 1–11 МГц для различных областей исследуемой углепластиковой конструкции. Показано совпадение частотной зависимости коэффициента затухания бездефектной области с расчетом, выполненным методом передаточных матриц. Показано, что в данной конструкции существуют области, в которых наблюдаемый резонансный максимум коэффициента затухания ультразвука имеет внутри себя локальный минимум, вызванный дефектом структуры материала. Получены ультразвуковые изображения зазоров между лентами волокон в слоях углеродной ткани и выявлено совпадение их расположения с областями, в которых наблюдается локальный минимум внутри резонансного максимума затухания. Таким образом, по изменению структуры резонансного пика затухания можно судить о наличии нарушения укладки углеродной ткани в исследуемой области. Данный метод может быть использован как для контроля тестовых образцов углепластиков с целью усовершенствования метода производства, так и для исследования реальных композитных конструкций.

Список литературы

Soutis C. Fibre reinforced composites in aircraft construction // Progress in Aerospace Sciences. 2005. V. 41. P. 143–151.

Тарнопольский Ю.М., Жигун И.Г., Поляков В.А. Пространственно-армированные композиционные материалы. Справочник. М.: Машиностроение, 1987. 224 с.

Зверев А.Я., Черных В.В. Экспериментальное определение акустических и виброакустических характеристик многослойных композитных панелей // Акуст. журн. 2018. Т. 64. № 6. С. 727–736.

Соколовская Ю.Г., Подымова Н.Б., Карабутов А.А. Лазерный оптико-акустический метод количественной оценки пористости углепластиков на основе измерения их акустического импеданса // Акуст. журн. 2020. Т. 66. № 1. С. 86–94.

Петронюк Ю.С., Мороков Е.С., Левин В.М., Рыжова Т.Б., Шаныгин А.Н. Исследование деградации композитных материалов ультразвуковыми методами высокого разрешения // Изв. РАН. Серия физическая. 2018. Т. 82. № 5. С. 560–564.

Тимошков П.Н., Гончаров В.А., Усачева М.Н., Хрульков А.В. Влияние зазоров и нахлестов при выкладке препрегов на механические свойства углепластиков (обзор) // Электронный научный журнал “Труды ВИАМ”. 2018. № 12(72). С. 71–78.

Croft K., Lessard L., Pasini D., Hojjati M., Chen J., Yousefpour A. Experimental study of the effect of automated fiber placement induced defects on performance of composite laminates // Comp. Part A. 2011. V. 42. P. 484–491.

Cartié D., Lan M., Davies P., Baley C. Influence of embedded gap and overlap fiber placement defects on interlaminar properties of high performance composites // Materials. 2021. V. 14. P. 5332.

Мурашов В.В., Румянцев А.Ф. Дефекты монолитных деталей и многослойных конструкций из полимерных композиционных материалов и методы их выявления. Часть 1. Дефекты монолитных деталей и многослойных конструкций из полимерных композиционных материалов // Контроль. Диагностика. 2007. № 4. С. 23–32.

Li X., Hallett S.R., Wisnom M.R. Modelling the effect of gaps and overlaps in automated fibre placement (AFP) manufactured laminates // Science and Engineering of Composite Materials. 2015. V. 22. № 2. P. 115–129.

Zhang V.Y., Lefebvre J.E., Gryba T. Resonant transmission in stop bands of acoustic waves in periodic structures // Ultrasonics. 2006. V. 44. P. 899–904.

Карабутов А.А., Подымова Н.Б., Беляев И.О. Исследование влияния пористости на затухание ультразвука в углепластиковых композитах методом лазерно-ультразвуковой спектроскопии // Акуст. журн. 2013. Т. 59. № 6. С. 714–721.

James R., Woodley S.M., Dyer C.M., Humphrey V.F. Sonic bands, bandgaps, and defect states in layered structures – theory and experiment // J. Acoust. Soc. Am. 1995. V. 97. № 4. P. 2041–2047.

Карабутов А.А., Кожушко В.В., Пеливанов И.М., Подымова Н.Б. Исследование оптико-акустическим методом прохождения широкополосных ультразвуковых сигналов через периодические одномерные структуры // Акуст. журн. 2000. Т. 46. № 4. С. 509–514.

Scott W.R., Gordon P.F. Ultrasonic spectrum analysis for nondestructive testing of layered composite materials // J. Acoust. Soc. Am. 1995. V. 62. № 1. P. 108–116.

Diez A., Kakarantzas G., Birks T.A., Russell P.St.J. Acoustic stop-bands in periodically microtapered optical fibers // Appl. Phys. Lett. 2000. V. 76. P. 3481–3483.

Карабутов А.А., Подымова Н.Б., Соколовская Ю.Г. Локальные соотношения Крамерса‑Кронига для коэффициента затухания и фазовой скорости продольных ультразвуковых волн в полимерных композитах // Акуст. журн. 2019. Т. 65. № 2. С. 182–189.

Fitting D.W., Adler L. Ultrasonic spectral analysis for nondestructive evaluation. New York: Plenum Press, 1981. 354 p.

Бреховских Л.М., Годин О.А. Акустика слоистых сред. М.: Наука, 1989. 416 с.

Карабутов А.А. (мл.), Косевич Ю.А., Сапожников О.А. Осцилляции Блоха акустического поля в слоистой структуре // Акуст. журн. 2013. Т. 59. № 2. С. 158–169.

Пономарев А.Е., Булатицкий С.И., Сапожников О.А. Компрессия и усиление ультразвукового импульса, отраженного от одномерной слоистой структуры // Акуст. журн. 2007. Т. 53. № 2. С. 157–167.

Дополнительные материалы отсутствуют.

Инструменты

Акустический журнал