Теплофизика высоких температур, 2022, T. 60, № 3, стр. 407-414

Разработка и исследование контурных тепловых труб с плоскими испарителями

Ю. Ф. Майданик 1, *, С. В. Вершинин 1

1 Институт теплофизики УрО РАН

Екатеринбург, Россия

* E-mail: lhtd@itpuran.ru

Поступила в редакцию 16.03.2021

После доработки 28.09.2021

Принята к публикации 28.09.2021

- EDN: SSCYHK

- DOI: 10.31857/S0040364422030127

Аннотация

Представлены результаты разработки и испытаний медь-водяных контурных тепловых труб с плоскоовальным и плоским дискообразным испарителями. Активная зона испарителей составляет 27 и 26.5 см2 соответственно. Испытания устройств проводились в горизонтальном положении с источником тепла, имеющим греющую поверхность 16 см2. В качестве стока тепла использовался плоский проточный теплообменник, через который прокачивалась вода с температурой 40°С. При максимальной тепловой нагрузке 900 Вт контурные тепловые трубы с плоскоовальным испарителем продемонстрировали термическое сопротивление 0.036°С/Вт. Для контурных тепловых труб с дискообразным испарителем эти величины имели значения 800 Вт и 0.054°С/Вт соответственно. Устройства могут эффективно использоваться в системах охлаждения объектов с греющей поверхностью до 30 см2, рассеивающих до 230–520 Вт при максимальной температуре 70–90°С. Представлены примеры использования контурных тепловых труб в таких системах.

ВВЕДЕНИЕ

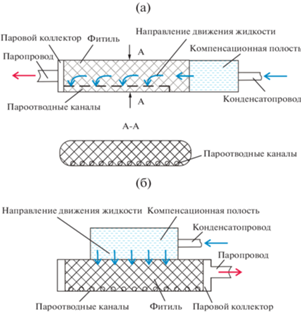

Контурные тепловые трубы (КТТ) относятся к числу пассивных теплопередающих устройств, работающих по испарительно-конденсационному циклу, с прокачкой теплоносителя под действием капиллярного давления [1, 2]. В отличие от обычных тепловых труб [3, 4], которые подпадают под это же определение, КТТ выполнены в виде замкнутого контура, включающего испаритель и конденсатор, сообщающиеся посредством гладкостенных паропровода и конденсатопровода относительно малых диаметров. Кроме того, в КТТ капиллярная структура (фитиль), имеющая специальную конструкцию, локализована только в испарителе, который содержит также компенсационную полость, аккумулирующую теплоноситель при работе устройства. Испарители КТТ могут иметь цилиндрическую или плоскую форму. Форма и размеры конденсатора могут быть практически любыми в соответствии с условиями размещения и работы КТТ. Диаметр паропровода и конденсатопровода обычно варьируется в пределах 2–6 мм, что позволяет легко их конфигурировать или делать гибкими. Принципиальная схема КТТ представлена на рис. 1.

Основным уравнением, определяющим работоспособность тепловых труб любого типа, является баланс давлений

Для КТТ имеется дополнительное условие работоспособности, которое можно записать в виде

где ΔР – потери давления в контуре на участке от испаряющей до впитывающей поверхности фитиля; dP/dT – производная, характеризующая угол наклона касательной к линии насыщения теплоносителя при рабочей температуре Тр; ΔТ – перепад температур между испаряющей и впитывающей поверхностью фитиля.Данное уравнение связывает суммарную величину гидравлических сопротивлений в КТТ на участке между поверхностью раздела фаз жидкость–пар в конденсаторе и впитывающей поверхностью фитиля с перепадом температур между испаряющей и впитывающей поверхностью последнего. Другими словами, для вытеснения жидкой фазы теплоносителя из паропровода и конденсатора, которое происходит при запуске и работе КТТ, необходимо создать соответствующие разности температур и давлений между испаряющей и впитывающей поверхностями фитиля, которые в данном случае наряду с функцией “капиллярного насоса” выполняет функцию “теплового затвора”. При этом пар из активной зоны испарителя, где расположена система пароотводных каналов, не должен проникать в компенсационную полость, которая отделена от нее слоем капиллярной структуры. Таким образом, фитиль в КТТ выполняет еще одну функцию – “гидравлического затвора”.

Третьим условием работоспособности КТТ является равенство объема компенсационной полости и объема жидкой фазы теплоносителя, вытесняемого из паропровода и конденсатора при запуске и работе КТТ:

Данное условие не является вполне строгим. Его реализация, как правило, необходима при работе КТТ, когда испаритель располагается выше конденсатора.

Контурные тепловые трубы активно разрабатываются и используются, в частности, для систем охлаждения мощных электронных компонентов в качестве эффективной тепловой связи между источником и удаленным стоком тепла [5]. К числу таких компонентов относятся центральные и графические процессоры в компьютерах, тиристоры, лазеры, светодиоды и термоэлектрические модули. Они могут рассеивать до 300 Вт и более с поверхности, величина которой обычно варьируется в пределах от 10 до 20 см2 с тенденцией на увеличение до 30 см2 и более. Считается, что КТТ с плоскими испарителями лучше адаптированы к системам охлаждения таких объектов, которые в большинстве случаев имеют плоскую термоконтактную поверхность. Максимальная допустимая температура на этой поверхности не должна превышать, как правило, 70–90°С, при том что температура среды (жидкости или воздуха), в которую идет сброс тепла, находится обычно на уровне не ниже 40°С. Плоские испарители, в свою очередь, подразделяются на испарители с продольной и встречной подпиткой теплоносителем зоны испарения [6].

Эффективность КТТ в системах охлаждения определяется их способностью не допустить перегрева охлаждаемого объекта выше определенного верхнего значения температуры при максимальной тепловой нагрузке и заданных внешних условиях, включая условия отвода тепла от конденсатора. С этой точки зрения важной тепловой характеристикой устройства является его термическое сопротивление, которое рассчитывается по формуле

Испарители с продольной подпиткой могут быть сделаны более тонкими, но при этом они в большинстве случаев являются более вытянутыми. К ним, например, относится медный прямоугольный испаритель толщиной 7 мм с площадью активной зоны 12.25 см2. При испытаниях в составе КТТ с водой в качестве теплоносителя c источником тепла, имеющим греющую поверхность 6.25 см2, испаритель имел минимальное термическое сопротивление 0.068°С/Вт при максимальной тепловой нагрузке 500 Вт. Температура источника тепла при этом была равна 91.2°С [7]. Еще одним характерным примером является плоскоовальный медный испаритель толщиной 8 мм с площадью активной зоны 14 см2, который также испытывался в составе водяной КТТ с источником тепла, греющая поверхность которого составляла 8 см2. При максимальной тепловой нагрузке 130 Вт температура источника тепла была равна 102°С [8]. В работе [9] представлены результаты испытаний медь-водяной КТТ с плоскоовальным плоским испарителем толщиной 7 мм и активной зоной 10.24 см2. Испытания проводились с источником тепла с греющей поверхностью 9 см2. Температура источника тепла была равна 90°С при тепловой нагрузке 620 Вт, при которой термическое сопротивление испарителя составляло 0.015°С/Вт. В [10] продемонстрированы результаты испытаний плоскоовального испарителя толщиной 10 мм в составе медной КТТ с источником тепла 16 см2. В качестве теплоносителя использовался метанол. Температура источника тепла 90°С достигалась при тепловой нагрузке 340 Вт, когда термическое сопротивление испарителя составляло 0.017°С/Вт.

Испарители со встречной подпиткой имеют относительно большую толщину, но они более компактны по сравнению с испарителями с продольной подпиткой при одинаковой с ними площади активной зоны. Такие испарители могут иметь как дискообразную, так и прямоугольную форму. В работах [11, 12], в частности, представлены результаты испытаний водяной КТТ с дискообразными медными испарителями толщиной 10 мм и диаметром 30 мм, снабженными никелевым фитилем. При испытаниях использовались источники тепла с площадью греющей поверхности 6.25 и 3.75 см2. Максимальная тепловая нагрузка составляла 70 Вт, температура источника при этом была равна 100 и 99.6°С соответственно. Минимальная величина термического сопротивления испарителя с источником тепла 3.75 см2 составляла 0.06°С/Вт. В работе [13] рассматриваются результаты испытаний КТТ из нержавеющей стали, снабженной дискообразным испарителем диаметром 40 мм, толщиной 18 мм с никелевым фитилем, с активной зоной 12.56 см2. В качестве теплоносителя использовался аммиак. С источником тепла 16 см2 минимальное значение термического сопротивления составило 0.067°С/Вт при тепловой нагрузке 220 Вт. Температура источника тепла при этом находилась на уровне, близком к 60°С. Авторы работы [14] представили результаты испытаний медь-водяной КТТ, снабженной плоским прямоугольным испарителем толщиной 15 мм с площадью активной зоны 9 см2. При максимальной тепловой нагрузке 628 Вт температура на греющей поверхности источника тепла с площадью 6.25 см2 составляла 98°С, а соответствующее термическое сопротивление испарителя равно 0.018°С/Вт. Необходимо отметить, что в отличие от результатов, полученных другими упомянутыми здесь авторами, которые испытывали устройства при горизонтальном положении, испытания данной КТТ проводились при наиболее благоприятной ориентации, когда она устанавливалась вертикально, а испаритель располагался внизу. Интересными являются также результаты, полученные при испытаниях в таком же положении водяной КТТ с плоским дискообразным испарителем диаметром 46 мм, снабженным никелевым фитилем. Корпус испарителя изготовлен из нержавеющей стали с медным основанием толщиной 3 мм. Температура на термоконтактной поверхности испарителя 100°С с источником тепла 9 см2 достигалась при тепловой нагрузке 180 Вт. Термическое сопротивление испарителя при этом было равно 0.067°С/Вт [15].

Анализ результатов, полученных различными авторами, не позволяет достаточно корректно сравнить эффективность испарителей с различными способами подпитки зоны испарения, поскольку они получены при сильно различающихся условиях и конструктивных параметрах КТТ. На основании этого целью данной работы являются разработка КТТ с плоскими испарителями с различным способом подпитки зоны испарения, имеющими сопоставимые конструктивные параметры, и сравнение экспериментальным путем их тепловых характеристик, полученных при одинаковых условиях.

ОПИСАНИЕ ЭКСПЕРИМЕНТАЛЬНЫХ УСТРОЙСТВ

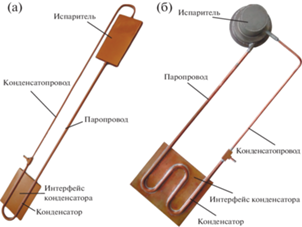

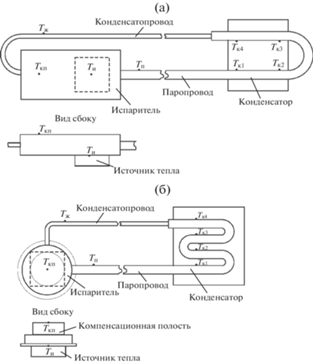

Для реализации указанной цели разработаны две КТТ, снабженные плоскоовальным испарителем (ПО) с продольной подпиткой зоны испарения и дискообразным испарителем (ДО) со встречной подпиткой. Принципиальная схема испарителей представлена на рис. 2. Внешний вид экспериментальных КТТ с такими испарителями показан на рис. 3.

Рис. 2.

Принципиальная схема плоских испарителей с продольной (а) и встречной (б) подпиткой зоны испарения.

КТТ с плоскоовальным испарителем полностью изготовлена из меди, включая фитиль. У КТТ с дискообразным испарителем последний имел плоское медное основание, через которое подводилось тепло, а остальная часть испарителя выполнена из нержавеющей стали. Оба устройства имели трубчатые конденсаторы, сопряженные с медными пластинами, которые выполняли роль интерфейсов. В качестве теплоносителя в КТТ использовалась дистиллированная вода. Основные конструктивные параметры устройств представлены в таблице.

Основные конструктивные параметры КТТ

| Характеристика | Значение | |

|---|---|---|

| ПО | ДО | |

| Испаритель | ||

| Длина, мм | 110 | – |

| Диаметр, мм | – | 67 |

| Толщина, мм | 10 | 37.5 |

| Ширина, мм | 61 | – |

| Толщина теплоприемной стенки, мм | 1 | 3 |

| Площадь активной зоны, см2 | 27 | 26.5 |

| Конденсатор | ||

| Длина, мм | 260 | 310 |

| Наружный/внутренний диаметр, мм | 6/5 | 6/5 |

| Интерфейс конденсатора д × ш × т, мм3 | 100 × 75 × 4 | 100 × 120 × 2 |

| Паропровод | ||

| Длина, мм | 330 | 240 |

| Наружный/внутренний диаметр, мм | 6/5 | 6/5 |

| Конденсатопровод | ||

| Длина, мм | 527 | 345 |

| Наружный/внутренний диаметр, мм | 4/3 | 4/3 |

| Фитиль | ||

| Пробойный радиус пор, мкм | 31 | 27 |

| Пористость, % | 54 | 40 |

| Материал | Медь | Медь |

Здесь следует отметить, что активная зона испарителей, где могут размещаться источники тепла, практически одинакова, а ее площадь является достаточной, чтобы соответствовать охлаждаемым объектам с греющей поверхностью до 30 см2. Это позволяет более корректно провести сравнение термического сопротивления испарителей, которое также зависит от размеров активной зоны.

МЕТОДИКА ИСПЫТАНИЙ

Все испытания проводились при горизонтальном положении КТТ и испарителей. Тепло к последним подводилось снизу от источника тепла, в качестве которого использовался медный прямоугольный блок с размерами 40 × 40 × 10 мм3, снабженный тремя нагревательными картриджами общей мощностью 900 Вт. Площадь греющей поверхности источника тепла составляла 16 см2. Для обеспечения надежного теплового контакта между ним и активной зоной испарителя использовалась паста КПТ-8. Тепловая нагрузка, подводимая к испарителю, изменялась ступенчато с помощью лабораторного автотрансформатора. Величина тепловой нагрузки ограничивалась максимальной мощностью источника тепла либо температурой пара 100°С. Измерение величины тепловой нагрузки производилось цифровым ваттметром с точностью не ниже ±0.33%. Стоком тепла служил плоский проточный теплообменник, к которому прижимались интерфейсы конденсаторов. Через теплообменник с помощью рециркуляционного термостата прокачивалась вода с температурой 40°С и расходом 4 л/мин. Для измерения температуры использовались медь-константановые термопары “OMEGA” TT-T-30 с диаметром термоэлектродов 0.2 мм. Температура Тн измерялась на термоконтактной (греющей) поверхности источника тепла, Ти ‒ на стенке испарителя в центре зоны нагрева, Тп, Тж, Ткп ‒ соответственно на стенках паропровода, конденсатопровода и компенсационной полости, а также в четырех точках на конденсаторе, по которым рассчитывалась его средняя температура Тк. Регистрация и запись показаний термопар осуществлялась прибором сбора и обработки показаний “Agilent 34970A”, сопряженным с персональным компьютером. Точность измерений составляла ±0.1°С. Схема размещения термопар представлена на рис. 4.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

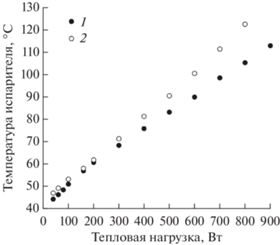

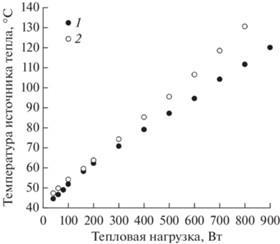

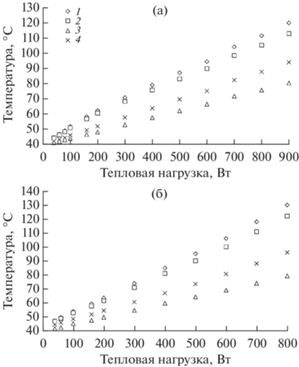

На рис. 5 представлена зависимость рабочей температуры КТТ с испарителями ПО и ДО от величины тепловой нагрузки. По сути, эти данные можно рассматривать как температурное поле, которое демонстрирует распределение температуры в наиболее характерных точках устройства.

Рис. 5.

Зависимость рабочей температуры КТТ от тепловой нагрузки для испарителя ПО (а) и испарителя ДО (б): 1 – Tн, 2 – Tи, 3 – Tк, 4 – Tп.

Видно, что качественных различий между температурными полями устройств нет, однако общий уровень у КТТ с испарителем ПО несколько ниже. Для более наглядного сравнения можно обратиться к графику на рис. 6, где отдельно показана зависимость от тепловой нагрузки наиболее представительной температуры КТТ, которой является температура стенки испарителя.

Можно отметить, что при тепловой нагрузке до 250 Вт температура испарителей различается несущественно. С дальнейшим увеличением нагрузки температура испарителя ПО становится заметно ниже, и максимальная разница в 17.2°С достигается при нагрузке 800 Вт, которая является предельно допустимой для испарителя ДО. Соответственно, изменяется и температура источника тепла, моделирующего охлаждаемый объект, как показано на рис. 7.

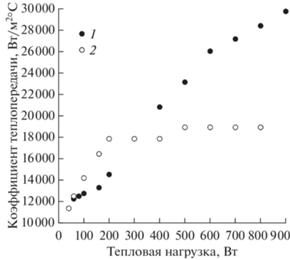

Полученные результаты позволяют сделать практически важные выводы. Указанный выше диапазон максимальной температуры электронных компонентов от 70 до 90°С может быть обеспечен КТТ с испарителем ПО при тепловой нагрузке от 300 до 530 Вт соответственно. Для КТТ с испарителем ДО эта нагрузка находится в пределах от 230 до 420 Вт. Такая разница температур испарителей обусловлена, прежде всего, различием их термического сопротивления, зависимость которого от тепловой нагрузки показана на рис. 8.

Термическое сопротивление испарителя зависит от теплопроводности и толщины его стенки, через которую подводится тепло, а также от теплопроводности и структурных характеристик фитиля. В свою очередь, эти параметры определяют величину коэффициента теплопередачи, с которым термическое сопротивление связано формулой

где Ки – коэффициент теплопередачи от нагреваемой стенки испарителя к теплоносителю на линии насыщения, Вт/(м2 °С); F – площадь нагрева, м2. Коэффициент теплопередачи можно рассчитать по формуле, все члены которой определялись экспериментально:На рис. 9 представлена зависимость коэффициента теплопередачи от тепловой нагрузки.

Поведение коэффициента теплопередачи вполне адекватно отражает зависимость термического сопротивления от тепловой нагрузки (рис. 8), согласно которой очевидно, что даже при максимальной нагрузке 900 Вт величина сопротивления 0.021°С/Вт для испарителя ПО не является минимальной. Данные значения соответствуют коэффициенту теплопередачи 29 760 Вт/(м2 °С). Минимальное значение термического сопротивления испарителя ДО, равное 0.033°С/Вт, достигается уже при тепловой нагрузке 500 Вт и не меняется до максимальной величины 800 Вт, которая ограничена температурой пара 100°С. Можно предположить, что теплообмен в испарителе ДО приближается к кризису, тогда как для испарителя ПО признаков этого не наблюдается. Такую разницу термических сопротивлений испарителей можно объяснить тем, что у испарителя ДО толщина стенки на 2 мм больше, а пористость и размер пор фитиля меньше соответственно на 14% и 4 мкм. Последние характеристики существенно влияют на проницаемость фитиля, которая в значительной степени отвечает за теплообмен в зоне испарения. Указанные различия в конструкционных параметрах испарителей ПО и ДО обусловлены различной технологией их изготовления. Вместе с тем следует отметить, что при тепловых нагрузках до 250 Вт термическое сопротивление испарителя ДО оказалось существенно ниже. Сопротивление испарителя ПО сравнялось с ним на уровне 0.035°С/Вт только при нагрузке 300 Вт.

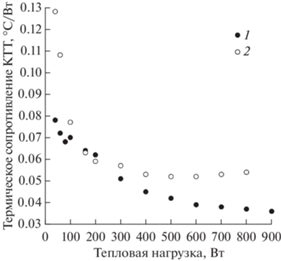

На рис. 10 представлена зависимость термического сопротивления КТТ с испарителями ПО и ДО от тепловой нагрузки.

На величину термического сопротивления устройств в целом наибольшее влияние оказали сопротивления испарителей, поскольку сопротивления конденсаторов различались незначительно. Это нашло свое отражение в поведении термического сопротивления КТТ в зависимости от тепловой нагрузки. Его минимальное значение с испарителем ПО, равное 0.036°С/Вт, также достигнуто при нагрузке 900 Вт, а с испарителем ДО оно составило 0.054°С/Вт при 800 Вт. Также более низкое сопротивление КТТ с испарителем ДО отмечено и при тепловых нагрузках до 250 Вт.

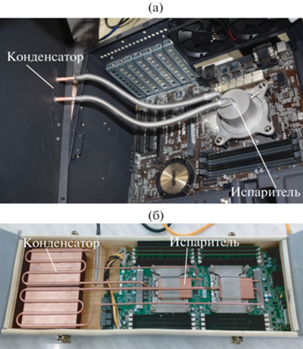

ПРИМЕНЕНИЕ КТТ В СИСТЕМАХ ОХЛАЖДЕНИЯ

Наиболее эффективным является применение КТТ в системах охлаждения с удаленным стоком тепла, который можно размещать там, где имеется достаточно большое пространство. Тогда появляется возможность использовать радиаторы с более развитой поверхностью, обдуваемые вентилятором или работающие в условиях свободной конвекции. В последнем случае реализуется способность КТТ равномерно распределять тепло по большой поверхности основания радиатора. Таким образом, система охлаждения становится полностью пассивной, поскольку не требуется дополнительной энергии для питания вентиляторов. Кроме того, такая система является более надежной и удобной в эксплуатации. На рис. 11а в качестве примера показан компьютерный сервер, в котором использована пассивная система охлаждения с КТТ, снабженная плоским дискообразным испарителем. Такая система обеспечивает нормальный температурный режим процессора, рассеивающего при максимальной нагрузке 70 Вт. Здесь же показан сервер (рис. 11б), в котором две КТТ с плоскоовальными испарителями используются для отвода тепла от 105-ваттных центральных процессоров к удаленным радиаторам, расположенным на периферии шасси.

ЗАКЛЮЧЕНИЕ

Разработаны медь-водяные контурные тепловые трубы с плоскоовальным и дискообразным испарителем, предназначенные для систем охлаждения объектов с греющей поверхностью до 30 см2. К таким объектам, в частности, относятся центральные и графические процессоры, используемые в компьютерной технике. Экспериментальные исследования устройств показали, что они имеют сопоставимые тепловые характеристики. КТТ с плоскоовальным испарителем продемонстрировала способность обеспечить максимально допустимую температуру охлаждаемых объектов, рассеивающих от 300 до 520 Вт в актуальном диапазоне 70–90°С соответственно. Для КТТ с дискообразным испарителем значения располагаются в диапазоне 230–420 Вт. Более высокая мощность КТТ с плоскоовальным испарителем обусловлена более низким термическим сопротивлением последнего при высоких тепловых нагрузках. Однако выбор для практического использования того или другого устройства должен определяться не только его мощностью, но и размерами пространства, доступного для размещения испарителей, имеющих различные геометрические параметры при одинаковой величине активной зоны. Указанные тепловые характеристики КТТ, полученные при температуре стока тепла 40°С, позволяют предположить, что даже при более высокой температуре последнего (вполне вероятной в реальных условиях) они способны поддерживать рабочую температуру охлаждаемых объектов в достаточно широком диапазоне тепловых нагрузок.

Список литературы

Майданик Ю.Ф., Ферштатер Ю.Г., Пастухов В.Г. Контурные тепловые трубы: разработка, исследование, элементы инженерного расчета // Науч. докл. Уральск. отд. АН СССР. Свердловск, 1989. С. 51.

Maydanik Yu.F. Loop Heat Pipes // Appl. Therm. Eng. 2005. V. 25. № 5–6. P. 635.

Москвин Ю.В., Филиппов Ю.Н. Тепловые трубы // ТВТ. 1969. Т. 7. № 4. С. 766.

Дан П.Д., Рей Д.А. Тепловые трубы. М.: Энергия, 1976. 272 с.

Майданик Ю.Ф. Контурные тепловые трубы – высокоэффективные теплопередающие устройства для систем охлаждения электроники // Электроника. 2017. № 6. С. 122.

Maydanik Yu.F., Chernysheva M.A., Pastukhov V.G. Review: Loop Heat Pipes with Flat Evaporators // Appl. Therm. Eng. 2014. V. 67. № 1–2. P. 294.

Zhou G., Li J. Two-phase Flow Characteristics of a High Performance Loop Heat Pipe with Flat Evaporator under Gravity // Int. J. Heat Mass Transfer. 2018. V. 117. P. 1063.

Wang S., Huo J., Zhang X., Lin Z. Experimental Study on Operating Parameters of Miniature Loop Heat Pipe with Flat Evaporator // Appl. Therm. Eng. 2012. V. 40. P. 318.

Maydanik Yu., Vershinin S. Development and Investigation of Copper-water LHP with High Operating Characteristics // Heat Pipe Sci. Technol. 2010. V. 1. № 2. P. 151.

Maydanik Yu., Chernysheva M., Vershinin S. High-capacity Loop Heat Pipe with Flat Evaporator for Efficient Cooling Systems // J. Thermophys. Heat Transfer. 2020. V. 34. № 5. P. 1.

Singh R., Akbarzadeh A., Mochizuki M. Operational Characteristics of a Miniature Loop Heat Pipe with Flat Evaporator // Int. J. Therm. Sci. 2008. V. 47. № 11. P. 1504.

Singh R., Akbarzadeh A., Dixon C., Mochizuki M., Riehl R.R. Miniature Loop Heat Pipe with Flat Evaporator for Cooling Computer CPU // IEEE Trans. Compon., Packag., Manuf. Technol. 2007. V. 30. № 1. P. 42.

Maydanik Yu.F., Vershinin S.V., Chernysheva M.A. Experimental Study of an Ammonia Loop Heat Pipe with a Flat Disk-shaped Evaporator Using a Bimetal Wall // Appl. Therm. Eng. 2017. V. 126. P. 643.

Li J., Wang D., Bud Peterson G.P. A Compact Loop Heat Pipe with Flat Square Evaporator for High Power Chip Cooling // IEEE Trans. Compon., Packag., Manuf. Technol. 2011. V. 1. № 4. P. 519.

Choi J., Sung B., Kim C., Borca-Tasciuc D.-A. Interface Engineering to Enhance Thermal Contact Conductance of Evaporators in Miniature Loop Heat Pipe Systems // Appl. Therm. Eng. 2013. V. 60. № 1–2. P. 371.

Дополнительные материалы отсутствуют.

Инструменты

Теплофизика высоких температур