Теплофизика высоких температур, 2022, T. 60, № 1, стр. 81-86

Экспериментально-теоретическое определение коэффициента межфазового теплообмена при горении гранулированной свс-смеси в потоке газа

Б. С. Сеплярский 1, *, Р. А. Кочетков 1, Т. Г. Лисина 1, **, Н. И. Абзалов 1

ФГБУН Институт структурной макрокинетики и проблем

материаловедения им. А.Г. Мержанова РАН

Черноголовка, Россия

* E-mail: seplb1@mail.ru

** E-mail: lisinatg@gmail.com

Поступила в редакцию 23.09.2020

После доработки 26.02.2021

Принята к публикации 19.05.2021

- EDN: VNJUAM

- DOI: 10.31857/S0040364422010227

Аннотация

При горении комбинированных образцов (Ti + C)/(легко воспламеняемые гранулы) и (Ti + C)/(инертные частицы)/(легко воспламеняемые гранулы) в спутном потоке азота проведена экспериментальная проверка основного допущения модели конвективного режима горения: нагрев гранулы потоком горячего газа до температуры воспламенения происходит за время сгорания гранулы. Подтверждена корректность выполненного авторами расчета зависимости коэффициента теплообмена азота с гранулированной смесью Ti + C от расхода газа. Показано, что полученные значения коэффициента теплообмена обеспечивают возможность перехода горения из кондуктивного (фильтрационного) режима в конвективный при увеличении расхода азота. На примере горения смеси Ti + 0.5C в потоке азота продемонстрирована прогностическая ценность развиваемого подхода, который позволяет объяснить существование конвективного режима горения и определить границы его реализации. Предложенный метод расчета может быть использован для оценки коэффициента межфазового теплообмена в пористых средах.

ВВЕДЕНИЕ

Фильтрационное горение, называемое в англоязычной литературе горением в пористой среде, активно исследуется как экспериментально, так и теоретически, а также путем численного моделирования ввиду его широкого распространения и разнообразных приложений [1–6], в том числе в самораспространяющемся высокотемпературном синтезе (СВС) [7]. Корректность выводов, сделанных по итогам моделирования процессов теплообмена, зависит как от выбранной модели процесса, так и от используемых значений теплофизических параметров смесей и коэффициента теплообмена конденсированной фазы с фильтрующимся газом. Однако в большинстве работ коэффициент межфазового теплообмена α считается не зависящим от расхода газа. В процессах СВС скорость фронта горения в потоке газа обычно рассчитывается по теории фильтрационного горения (ТФГ) с однотемпературной [8, 9] или двухтемпературной моделью [10, 11] в предположении о полном прогреве конденсированной фазы в волне горения и отсутствии распределения температуры по объему частиц.

Однако данные модели [8–11] не дают объяснения особенностям горения СВС-смесей Ti + + xC (0.5 ≤ x ≤ 1) в спутном потоке азота [12] при использовании гранулированных шихт. В экспериментах [12] скорость горения при перепаде давления азота уже в 1–2 атм превышала скорость горения в инертном газе (аргоне) и намного превышала результаты расчетов по ТФГ. Эти результаты не могут быть объяснены отличием теплофизических параметров аргона и азота, определяющих в ТФГ конвективную прибавку скорости фронта. В работе [13] зависимость скорости горения смеси Ti + 0.5C от расхода азота была объяснена переходом процесса в конвективный режим горения (КРГ). В отличие от ТФГ, основанной на кондуктивном механизме передачи тепла от гранулы к грануле, в КРГ горячий поток активного газа поджигает гранулы с поверхности, что обеспечивает более высокую видимую скорость фронта горения. Для смесей Ti + xC с использованием экспериментальных данных [12] в работе [14] авторы рассчитали коэффициент теплообмена, величина которого, как и в [13], на порядок превышала оценки по формулам, известным из литературы.

В настоящей работе получено дополнительное экспериментальное обоснование правильности основного допущения КРГ: нагрев гранулы потоком горячего газа до температуры воспламенения происходит за время сгорания гранулы (см. следующий раздел).

РАСЧЕТ КОЭФФИЦИЕНТА ТЕПЛООБМЕНА В КОНВЕКТИВНОМ РЕЖИМЕ

При расчете коэффициента теплообмена α(Q) газа в зернистом слое при горении гранулированной смеси авторы для начала воспользовались известными выражениями [15]:

(1)

$\begin{array}{*{20}{l}} {\alpha (Q) = {{\rho }_{g}}Q{{c}_{g}}{\text{P}}{{{\text{r}}}^{{ - 2/3}}}{{{\left( {1 - \varepsilon } \right)}}^{{ - 1}}}\Psi \left( \varepsilon \right){\text{/}}(4S),} \\ {\Psi \left( \varepsilon \right) = 0.508--0.56\left( {1 - \varepsilon } \right),\,\,\,\,\varepsilon < 0.4,~} \\ {\Psi \left( \varepsilon \right) = 1--1.164{{{\left( {1 - \varepsilon } \right)}}^{{2/3}}},\,\,\,\,\varepsilon > 0.4.} \end{array}$В работе [6] при оценке теплообмена газа с гладкими шариками использована зависимость от величины расхода газа α(Q) ~ Q 0.6, что дает более низкую оценку коэффициента теплообмена по сравнению с выражениями (1).

В КРГ предполагается, что к моменту воспламенения гранула не прогревается полностью. Это происходит, если время воспламенения поверхности гранулы tig намного меньше времени ее тепловой релаксации th: tig$ \ll $ th. Для сферической гранулы th можно оценить как

где r – радиус гранулы (r = d/2), a – коэффициент температуропроводности. При подстановке экспериментального значения r = 0.5 мм [12], a = 10–6 м2/с [16] получается th = 0.25 c.Для вычисления времени нагрева tig до температуры воспламенения можно использовать модель нагрева полубесконечного тела при граничных условиях третьего рода [17]:

(3)

$\frac{{{{T}_{{{\text{ig}}}}} - {{T}_{0}}}}{{{{T}_{g}} - {{T}_{0}}}} = 1 - \varphi \left( \omega \right),$При горении эквимолярной смеси Ti + C, Тig = = 1155, Tg = 3300, T0 = 300 К, λ = 1 Вт/(м К) [19], a = 10–2 см2/с [16].

В качестве температуры газа Tg принята адиабатическая температура горения смеси, рассчитанная с использованием программы THERMO11. При подстановке в формулу (4) значения α(800) = = 262 Вт/(м2 К), рассчитанного по формулам (1), получаем tig = 1.8 с. Следовательно, при таком значении коэффициента теплообмена условие реализации КРГ tig$ \ll $ th не выполняется, что противоречит экспериментальным данным [12].

В работе [12] время воспламенения гранулы Ti + C в потоке азота было рассчитано как время прохождения по ней фронта горения (оценка сверху):

где U = 60 мм/с в потоке азота с расходом 800 л/ч – видимая скорость фронта горения, d ≈ 1 мм. Ниже знак (*) будет использован для значений, рассчитанных в КРГ. Полученное $t_{{{\text{ig}}}}^{*}$ = 0.017 с намного меньше th = 0.25 c. Это значит, что в эксперименте необходимое условие возникновения КРГ выполняется и для описания воспламенения гранулы потоком газа применимы формулы (3), (4). С использованием значения $t_{{{\text{ig}}}}^{*}$ = 0.017 с по формуле (4) получено значение коэффициента теплообмена смеси Ti + C с азотом α*(800) = 2711 Вт/(м2 К).Таким образом, расчет на основе экспериментальных данных дает значение коэффициента теплообмена гранул Ti + C в потоке азота с расходом 800 л/ч примерно в 10.4 раза выше, чем по формулам (1). Такая разница связана с предположением о малом времени $t_{{{\text{ig}}}}^{*}$, справедливость которого требует дополнительных экспериментальных доказательств. Проверка проводилась двумя методами:

1. Значению теоретического коэффициента теплообмена α = 262 Вт/(м2 К) соответствует характерная длина пути L = Utig, на которой происходит теплообмен горячего газа с гранулами. Для U = 60 мм/с, tig = 1.8 с получается оценка L ≈ 11 см. Так, при длине образца меньше 11 см (40 мм в работе [12]) с торца образца должен выходить горячий газ. Проверить это можно путем использования комбинированного заряда, состоящего из исследуемых гранул и частиц вещества, воспламеняющегося при температурах существенно ниже температуры α → β-перехода в титане (T = 1155 К).

2. Полагая, что формулы (1) правильно отражают зависимость коэффициента теплообмена от расхода газа, а поправочный множитель, определенный по экспериментальной скорости горения смеси в потоке азота с расходом 800 л/ч, не меняется с изменением расхода, для всех расходов азота α*(Q) вычисляется простым умножением результатов расчета α(Q) по формулам (1) на 10.4. Газопроницаемости смесей Ti + xC (x = 0.5, 0.75, 1) при одинаковом размере гранул практически одинаковы [12], поэтому результаты расчета зависимости коэффициента теплообмена для смеси Ti + C от расхода азота (1) справедливы и для смесей Ti + 0.5C и Ti + 0.75C. Зная зависимость α*(Q), по выражениям (4), (5) получаем расчетное значение скорости горения в конвективном режиме. Сравнение экспериментальной скорости горения гранулированных смесей Ti + xC при разных расходах активного (азот) и инертного (аргон) газов с результатами расчета по предложенному методу дает возможность проверить его прогностическую ценность.

МАТЕРИАЛЫ И МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТОВ

В экспериментах, проведенных в рамках данной работы, использовались титан марки ПТМ-1 (частицы <105 мкм составляют 50 мас. %, <169 мкм – 90 мас. %) и сажа П-803 (1–2 мкм). Следует отметить, что размеры и морфология частиц этого титана существенно отличаются от порошка титана марки ПТМ, использованного в работе [12] (частицы <50 мкм составляют 50 мас. %, <85 мкм – 90 мас. %), а марка сажи та же – П-803 (1–2 мкм). Для приготовления гранулированной смеси исходная эквимолярная смесь Ti + C перемешивалась в течение 4 ч в гравитационном смесителе, далее смешивалась с четырехпроцентным раствором поливинилбутираля в этиловом спирте и протиралась через сито. Полученные частицы окатывались на горизонтальной поверхности для придания им сферической формы. Гранулы сушились на воздухе в течение 10 ч и рассеивались на вибросите. В данной работе применялись гранулы фракции 0.63–1.6 мм. В составных зарядах использовались фрагменты головок бытовых спичек, содержащие только взвесь порошкообразных веществ в растворе клея, и частицы корунда того же размера, что и гранулы активной смеси.

Изучение закономерностей горения выполнялось на оригинальной экспериментальной установке (рис. 1). Установка позволяет проводить синтез как без продува, так и при продуве газовым потоком, измерять расход и давление газа в процессе горения, а также получать видеозаписи процесса горения. На основании покадровой обработки видеозаписей рассчитывается скорость фронта горения. Для исключения усадки несгоревшей части засыпки в процессе горения и получения стабильных результатов перед каждым экспериментом образец продувался потоком аргона. Измерения расхода газа проводились датчиками AWM5104VA (для аргона) и AWM5104VN (для азота), заявленная погрешность измерений – 3%, время отклика – не более 60 мс.

Рис. 1.

Схема экспериментальной установки: 1 – баллон с азотом, 2 – баллон с аргоном, 3 – компьютер для записи видеосигнала, 4 – компьютер для записи показаний датчиков через АЦП, 5 – датчики расхода и давления, 6 – цифровая видеокамера SONY FDR AX-700 (скорость съемки ‒ 100–250 кадр/с), 7 – электрическая спираль, 8 – шихта, 9 – слой минеральной ваты, 10 – металлическая сетка, 11 – переключатель газа (положение I – азот, II – аргон, III – подача газа перекрыта).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Для оценки характерной длины, на которой происходит теплообмен гранул с горячим газом, использовались комбинированные заряды, содержащие гранулы Ti + C и фрагменты спичечных головок (рис. 2, 3). Температура воспламенения спички в потоке азота гораздо ниже температуры воспламенения активной смеси: в термофене в потоке азота Q = 120 л/ч (0.53 кг/(м2 с)) с температурой 673 К воспламенение спички происходило за 1.7 с. Коэффициент теплообмена зависит от Q в соответствие с выражением (4). Тогда время воспламенения спичечной головки потоком азота, проходящим через горящую смесь Ti + C, можно оценить по отношению коэффициентов межфазового теплообмена при разных расходах азота:

(6)

${{t}_{{{\text{ig}}}}}(Q){\text{/}}{{t}_{{{\text{ig}}}}}(120) = {{\left[ {\alpha (120){\text{/}}\alpha (Q)} \right]}^{2}}.$Рис. 2.

Фотография комбинированного заряда (Ti + + C)/(фрагменты спичечных головок) и снимки горения заряда в потоке азота с расходом 600 л/ч в различные моменты времени (время отсчитывается от момента подачи импульса на поджигающую спираль).

Рис. 3.

Снимки горения составного заряда (Ti + + C)/(частицы корунда)/(фрагменты спичечных головок) в потоке азота с расходом 1200 л/ч в различные моменты времени (время отсчитывается от момента подачи импульса на поджигающую спираль).

Для спичечной головки диаметром 3 мм, помещенной в поток азота 120 л/ч в сопле термофена диаметром 9 мм, число Нуссельта, определенное с использованием [20] по экспериментальным данным для теплоотдачи шара, равно 5, откуда α(120) = 85 Вт/(м2 К). Подставляя в (6) α(800) = = 2711 Вт/(м2 К) [12], получаем для времени воспламенения спичечной головки tig(800) = 1.5 × 10–3 с, т.е. зажигание происходит практически мгновенно. Это означает, что если бы температура потока азота 800 л/ч, фильтрующегося перед фронтом горения гранул Ti + C, составляла 673 К или выше, то воспламенение фрагментов спичечных головок наблюдалось бы раньше, чем фронт горения дойдет до границы раздела слоев.

В первой серии экспериментов шихта из гранул была размещена на слое толщиной 3 мм из фрагментов головок спичек такого же размера, что и гранулы. Затем в верхней части заряда была инициирована волна горения в спутном потоке азота с расходом 600 л/ч (1.04 кг/(м2 с)). Как показал покадровый анализ видеосъемки процесса горения, легко воспламеняющиеся частицы загорались после того, как фронт горения подходил вплотную к границе раздела. На рис. 2 приведены снимки горения составного заряда в различные моменты времени. Через 1.27 с после поджига отчетливо видно, что фронт горения смеси Ti + C подошел к границе раздела, а очаги воспламенения в слое фрагментов спичечных головок отсутствуют.

Следующая серия экспериментов проводилась при расходе азота 1200 л/ч (2.09 кг/(м2 с)). Для уменьшения погрешности в определении момента воспламенения слоя фрагментов спичечных головок из-за неровности фронта горения гранул Ti + C в потоке газа между ними был добавлен слой частиц корунда толщиной около 3 мм (рис. 3). Газопроницаемость насыпного слоя из частиц корунда, размеры которых были равны размерам гранул, близка к газопроницаемости основной шихты.

Покадровый анализ видеосъемки процесса горения в потоке азота с 1200 л/ч показал, что воспламенение и сгорание нижней части заряда происходило только после полного сгорания слоя гранул Ti + C. На рис. 3 отчетливо видно, что через 0.92 с после поджига фронт горения смеси Ti + C подошел к слою частиц корунда, в этот момент в слое фрагментов спичечных головок нет никаких признаков воспламенения. Таким образом, получено экспериментальное подтверждение справедливости предположения (5), что характерная длина пути теплообмена для воспламенения гранулы Ti + C равна размеру гранулы как в фильтрационном (кондуктивном), так и в конвективном режиме горения, и как следствие, корректности использования выражений (3)–(5) в КРГ.

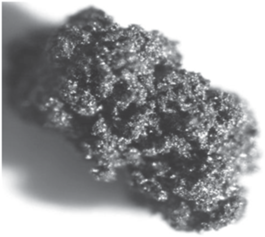

Полученное сильное отличие коэффициента теплообмена газа с гранулированной смесью может быть связано с шероховатостью поверхности гранулы и случайным характером укладки гранул смеси, что обеспечивает быстрый прогрев поверхностного слоя потоком горячего газа и зажигание гранулы [21, 22]. Облегченное поджигание стенки поры при наличии шероховатости было отмечено также в статье [23]. Таким образом, поправочный множитель, равный 10.4, характеризует отличие теплообмена реальной смеси от теоретической модели идеальной пористой среды. На фотографии на рис. 4 хорошо видна шероховатость поверхности гранулы смеси Ti + C и отличие ее формы от идеальной сферы.

Подтверждение справедливости сделанных выше оценок является прогностической ценностью развиваемого подхода. Скорости горения гранулированных смесей Ti + хC в КРГ Uc, рассчитанные по предложенной методике, можно сравнить с экспериментальными значениями и с результатами расчета Uf по ТФГ [9]:

В экспериментах, очевидно, реализуется тот режим горения, у которого при данном расходе газа скорость распространения фронта выше. Область перехода одного режима горения в другой можно оценить, найдя точку пересечения соответствующих расчетно-экспериментальных кривых зависимости скорости горения от расхода газа. На рис. 5 на примере смеси Ti + C показаны скорости горения в потоках азота и аргона, рассчитанные для КРГ, в сравнении с расчетом по ТФГ.

Рис. 5.

Расчетные зависимости скорости горения смеси Ti + C от массового расхода газа в конвективном режиме Uc (линии 1, 4) и в кондуктивном режиме Uf (прямые 2, 3) [12]: 1, 2 – для потока азота; 3, 4 – аргона; 5‒7 ‒ экспериментальные данные [12]: 5 – горение без потока газа, 6 – в потоке азота, 7 – аргона.

Параметры потока азота при расчете Uf те же, что и при расчете α, α* по формулам (1)–(4), для смеси Ti + C: ρs = 680 кг/м3, сs = 560 Дж/(кг К) [12]. При горении смеси Ti + C в потоке азота с расходом меньше Gm = 1.32 кг/(м2 с) (Q = 756 л/ч) реализуется кондуктивный режим (рис. 5), а выше – конвективный. В аргоне расчетная скорость горения в КРГ (кривая 4) везде ниже скорости горения в кондуктивном режиме, рассчитанной по ТФГ по выражению (7) (линия 3), и ниже экспериментального значения (точка 7). Этот результат объясняется более высокой, чем для азота, температурой зажигания смеси, равной температуре плавления титана (1933 К). При более низких температурах воспламенение смеси затруднено вследствие малой площади контакта реагентов. Расчет коэффициента теплообмена по формулам (1) для такого же потока аргона (Q = 800 л/ч, Gm = 1.98 кг/(м2 с)) при Pr = 0.6, ρg = 1.78 кг/м3, сg = 521 Дж/(кг К) [12] дает α = 194 Вт/(м2 К). При подстановке в (3) значений температур воспламенения и горения смеси Ti + C в потоке аргона (Tg = 3300, Тig = 1933, T0 = 300 К) получаем ω = 0.9, откуда по формуле (4) для α* = 10.4 α = 2006 Вт/(м2 К) имеем оценку сверху для времени зажигания гранулы в аргоне $t_{{{\text{ig}}}}^{*}$ = 0.20 с. В соответствии с (5), расчетная скорость горения равна 5 мм/с, что гораздо меньше рассчитанной по ТФГ даже при использовании увеличенных в 10.4 раза коэффициентов теплообмена. Значит, условие реализации КРГ не выполняется во всем исследованном диапазоне расходов аргона. Таким образом, результаты расчетов полностью согласуются с данными экспериментальных исследований [12] для горения гранулированной смеси Ti + C в потоке как аргона, так и азота.

Другой пример полного качественного и хорошего количественного соответствия расчетных оценок данным эксперимента приведен в работе [13] для горения смеси Ti + 0.5C в потоке азота. Значение расхода азота, который необходим для перехода кондуктивного режима горения в конвективный, рассчитанное по описанной методике, составляло 779 л/ч (1.36 кг/(м2 с)), а экспериментальное, оцененное по точке перегиба зависимости скорости горения от расхода газа, оказалось равным 732 л/ч (1.27 кг/(м2 с)).

Реализация конвективного режима горения зависит от значения температуры зажигания, т.е. от соотношения глубины прогрева к моменту зажигания и размера гранул. Увеличение размера гранул должно способствовать увеличению скорости горения в КРГ при одинаковом расходе газа и переходу в конвективный режим при меньших расходах газа, тогда как в режиме фильтрационного горения (ТФГ) [9], предполагающем полный прогрев гранулированной смеси во фронте (кондуктивный режим), скорость горения не зависит от размера гранул. Данные выводы нашли свое экспериментальное подтверждение в работе [24].

ЗАКЛЮЧЕНИЕ

Эксперименты по воспламенению комбинированных зарядов в потоке азота показали, что в гранулированной среде характерная длина теплообмена для воспламенения гранулы Ti + C равна размеру гранулы как в фильтрационном (кондуктивном), так и в конвективном режиме горения.

Значения коэффициента межфазового теплообмена, рассчитанные предложенным методом, на порядок превышают оценки по формулам для теплообмена газа в зернистой среде, известным из литературы, и позволяют объяснить существование конвективного режима горения и определить границы его реализации.

Список литературы

Жестков Б.Е., Ваганова М.Л., Лебедева Ю.Е., Сорокин О.Ю., Медведев П.Н. Влияние воздействия высокоскоростного потока азота на структуру и химический состав высокотемпературного покрытия на композиционном SiC-материале // ТВТ. 2018. Т. 56. № 3. С. 395.

Пелевин Ф.В. Теплообмен в металлических сетчатых материалах при межканальной транспирации и двумерном межсеточном движении теплоносителя // ТВТ. 2018. Т. 56. № 2. С. 219.

Mujeebu M.A., Abdullah M.Z., Abu Bakar M.Z., Mohamad A.A., Muhad R.M.N., Abdullah M.K. Combustion in Porous Media and its Applications – A Comprehensive Survey // J. Environ. Manage. 2009. V. 90. № 8. P. 2287.

Прокофьев В.Г., Кирдяшкин А.И., Саламатов В.Г., Смоляков В.К. Нестационарное горение газа в инертном пористом слое // ФГВ. 2010. Т. 46. № 6. С. 32.

Буркина Р.С., Моисеева К.М. Моделирование процессов теплообмена и химического реагирования горючей смеси в проточном реакторе // ФГВ. 2014. Т. 50. № 5. С. 3.

Салганский Е.А., Кислов В.М., Глазов С.В., Жолудев А.Ф., Манелис Г.Б. Фильтрационное горение системы углерод – инертный материал в режиме со сверхадиабатическим разогревом // ФГВ. 2008. Т. 44. № 3. С. 30.

Мержанов А.Г., Мукасьян А.С. Твердопламенное горение. М.: Торус Пресс, 2007.

Алдушин А.П., Мержанов А.Г. Распространение тепловых волн в гетерогенных средах. Новосибирск: Наука, 1988. С. 9.

Мержанов А.Г., Мукасьян А.С., Постников С.В. Гидравлический эффект в процессах безгазового горения // Докл. РАН. 1995. Т. 343. № 3. С. 340.

Алдушин А.П. Теплопроводностный и конвективный режимы горения пористых систем при фильтрации теплоносителя // ФГВ. 1990. Т. 26. № 2. С. 60.

Lapshin O.V., Prokof’ev V.G., Smolyakov V.K. Combustion of Granulated Gasless Mixtures in a Flow of Inert Gas // Int. J. Self-Propag. High-Temp. Synth. 2018. V. 27. № 1. P. 14.

Сеплярский Б.С., Кочетков Р.А. Исследование закономерностей горения порошковых и гранулированных составов Ti + xC (x > 0.5) в спутном потоке газа // Хим. физика. 2017. Т. 36. № 9. С. 21. https://doi.org/10.7868/S0207401X17090126

Сеплярский Б.С., Кочетков Р.А., Лисина Т.Г. Конвективный режим горения гранулированной смеси Ti + 0.5C. Область существования и основные закономерности // ФГВ. 2019. Т. 55. № 3. С. 57.

Сеплярский Б.С., Кочетков Р.А., Лисина Т.Г. Экспериментально-теоретический метод расчета условий реализации конвективного режима горения // Химическая физика. 2019. Т. 38. № 3. С. 24.

Гусаченко Л.К., Зарко В.Е., Рычков А.Д., Шокина Н.Ю. Фильтрационное горение энергетического материала в спутном потоке собственных продуктов. Критические условия // ФГВ. 2003. Т. 39. № 6. С. 97.

Зенин А.А., Мержанов А.Г., Персисян Г.А. Исследование структуры тепловой волны в СВС-процессах (на примере синтеза боридов) // ФГВ. 1981. Т. 17. № 1. С. 79.

Лыков А.В. Теория теплопроводности. М.: Высшая школа, 1967.

Carole D., Fréty N., Etienne-Calas S., Merlet C., Marin-Ayral R.-M. Microstructural and Mechanical Characterization of Titanium Nitride Produced by S.H.S. // Mater. Sci. Eng.: A. 2006. V. 419. Iss. 1–2. P. 365.

Касацкий Н.Г., Филатов В.М., Найбороденко Ю.С. Самораспространяющийся высокотемпературный синтез. Томск: Изд-во Томск. у-та, 1991. С. 63.

Кутателадзе С.С. Основы теории теплообмена. М.: Атомиздат, 1979. 416 с.

Матрос Ю.Ш. Нестационарные процессы в каталитических реакторах. Новосибирск: Наука, 1982.

Kreith F., Black W.Z. Basic Heat Transfer. N.Y.: Harper & Row, 1980.

Марголин А.Д., Чуйко С.В. Условия поджигания стенок поры при горении пористого заряда // ФГВ. 1965. Т. 1. № 3. С. 27.

Сеплярский Б.С., Кочетков Р.А., Лисина Т.Г., Абзалов Н.И. Влияние размеров гранул Ti + C на закономерности горения в потоке азота // ФГВ. 2021. Т. 57. № 1. С. 65.

Дополнительные материалы отсутствуют.

Инструменты

Теплофизика высоких температур