Теплоэнергетика, 2022, № 7, стр. 85-94

Исследование влияния струйного кавитационного воздействия на изменение характеристик поверхности конструкционных сталей 30Л и 20ГЛ

А. Б. Тхабисимов a, *, О. С. Зилова a, К. Д. Скобелев a, О. В. Калакуцкая a

a МИРЭА – Российский технологический университет

119454 Москва, просп. Вернадского, д. 78, Россия

* E-mail: thabisimov@mirea.ru

Поступила в редакцию 09.09.2021

После доработки 21.11.2021

Принята к публикации 24.11.2021

- EDN: MIAVMM

- DOI: 10.1134/S0040363622060078

Аннотация

Работа посвящена исследованию динамики изменения шероховатости поверхности конструкционных сталей 30Л и 20ГЛ при кавитационном воздействии струи жидкости во время испытаний согласно стандарту ASTM G134-17. Метод исследования базировался на изучении параметров рельефа и динамики разрушения приповерхностного слоя образцов сталей с использованием металлографического анализа и построением 3D-карт изношенных поверхностей. Представлены кинетические кривые износа, проанализировано изменение фрактограмм и рельефа поверхности с увеличением времени испытаний. На основе изменения профиля поверхности и оценки параметров шероховатости выявлена кинетика износа исследуемых сталей. Показано, что в промежуток времени, характеризующийся максимальной скоростью износа, происходят резкий рост шероховатости после окончания инкубационного периода и замедление ее роста по достижении колеблющихся, почти постоянных значений ее параметров при установившейся скорости износа. Полученный диапазон значений параметров шероховатости в области кавитационной каверны 15–20 мкм для стали 30Л и 20–25 мкм для стали 20ГЛ в течение периода с установившейся скоростью износа может быть обусловлен удалением слоя постоянной толщины, зависящей от микроструктуры исследуемых материалов. Результаты работы могут быть использованы для прогнозирования кавитационного разрушения элементов гидротурбин и центробежных насосов, изготовленных из литых сталей, на основе фиксации изменения параметров шероховатости их функциональных поверхностей в процессе эксплуатации.

Последствием кавитационного воздействия воды является разрушение рабочих поверхностей рабочих колес и деталей статоров гидротурбин и насосного оборудования. Возникновение кавитации приводит к увеличению гидравлических потерь, снижению мощности и КПД агрегатов. До сих пор остаются актуальными изучение физических причин возникновения и развития кавитации [1–3], установление закономерностей износа оборудования [4–6] на основе экспериментальных исследований и создание теоретических моделей в целях последующей оценки эффективности разрабатываемых и применяемых методов защиты.

На сегодняшний день большой объем научных работ связан с исследованием возникновения и поведения кавитационных полостей (пузырьков) [7–10], а также динамики разрушения различных материалов [11–13] и способов их упрочнения [14–16]. Особое внимание уделяется кобальтовым, никелевым, алюминиевым и титановым сплавам, композиционным материалам, легированным и нелегированным сталям, цветным металлам. Значительное число работ посвящено исследованию кавитационной стойкости конденсационных и диффузионных покрытий, в том числе покрытий и материалов (например, стеллита [17]), стойких к ударно-динамическому воздействию.

Наиболее распространенными методиками оценки кавитационного износа оборудования являются:

структурно-энергетический подход при оценке долговечности материалов с использованием уравнений механики при анализе процессов износа;

оценка износостойкости по характеристикам поверхностной усталости и энергоемкости материалов;

сопоставление теоретических зависимостей с опытными данными, осложненное одновременным протеканием коррозионных процессов;

определение относительной глубины кавитационных каверн на поверхности с построением кинетической кривой в виде интеграла вероятностей;

выявление критерия разрушения по диаграммам прочности и твердости.

Хорошо зарекомендовал себя метод исследования изменения профиля поверхности и выявления кинетики износа на основе оценки параметров шероховатости [13, 18–21]. Изучение параметров релье-фа [22] и динамики разрушения приповерхностного слоя материала с использованием металлографического анализа и 3D-карт изношенных поверхностей позволяет выявить характер развития происходящих процессов для последующего их прогнозирования.

Задачей проведенного в данной работе исследования являлось определение влияния струйного кавитационного воздействия на изменение характеристик поверхности литых сталей 20ГЛ и 30Л при выполнении испытаний в соответствии со стандартом ASTM G134-17.

ОПИСАНИЕ МЕТОДИКИ ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ

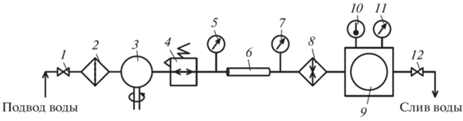

Экспериментальный стенд по изучению кавитационной эрозии конструкционных материалов и защитных покрытий (рис. 1) относится к тому типу струйных кавитационных установок, испытания на которых выполняются согласно стандарту ASTM G134-17. Стенд предназначен для проведения исследований кавитационной стойкости конструкционных материалов, изучения физической природы и основных закономерностей кавитационного износа. Испытания на струйном кавитационном стенде моделируют механическое воздействие на поверхность конструкционных материалов микроструек жидкости или ударных волн при полостной и профильной кавитации рабочих колес гидротурбин и центробежных насосов. Погруженная под воду кавитирующая струя жидкости, выпускаемая из сопла, сталкивается с поверхностью образца таким образом, что полости (кавитационные пузырьки) внутри жидкости схлопываются, тем самым вызывая разрушение поверхности.

Рис. 1.

Схема кавитационного стенда. 1 – игольчатый вентиль; 2 – фильтр высокого давления; 3 – насос; 4 – регулятор давления; 5, 7, 11 – манометр; 6 – эластичная трубка; 8 – теплообменник; 9 – испытательная камера; 10 – термометр; 12 – сливной вентиль

В качестве объекта исследований в данной работе были выбраны конструкционные стали 20ГЛ и 30Л, широко используемые для изготовления ответственных элементов проточных частей гидротурбин и центробежных насосов, к которым предъявляют требования повышенной прочности и высокого сопротивления износу. Химический состав сталей приведен в табл. 1.

Таблица 1.

Химический состав, %, сталей 30Л и 20ГЛ

| Марка стали | С | Si | Mn | S | P | Fe |

|---|---|---|---|---|---|---|

| 30Л | 0.27–0.35 | 0.20–0.52 | 0.4–0.9 | Не более 0.045 | Не более 0.04 | Остальное |

| 20ГЛ | 0.15–0.25 | 0.2–0.4 | 1.2–1.6 | Не более 0.04 | Не более 0.04 | Остальное |

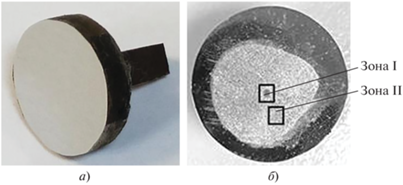

Из сталей 20ГЛ и 30Л изготавливали экспериментальные образцы в виде цилиндров диаметром 20 мм с прямоугольной “ножкой” для крепления в державке (рис. 2, а). Поверхность образцов полировали до шероховатости Ra = 0.04–0.06 мкм.

Для исследования разрушения поверхности образцов в области кавитационного воздействия были выделены характерные зоны (рис. 2, б):

зона I, расположенная на оси сопла (в ядре струи) – зона максимального износа, в которой наблюдались образование и рост кавитационной каверны;

зона II, в которой происходили небольшая деградация поверхности и унос материала.

После окончания испытаний исследовали состояние поверхности образцов с помощью сканирующего электронного микроскопа и механического стилусного профилометра. Для определения характера разрушения поверхности использовали изображения (размер областей сканирования составлял от 100 мкм до 6 мм) в режиме вторичных (SE) и обратно отраженных (BSE) электронов. На профилометре измеряли профили. Для определения глубины износа и параметров шероховатости были построены 3D-карты поверхности. Размер зон сканирования при построении 3D-карт составлял 2.5–3.0 мм. Шероховатость и глубину деформаций определяли внутри каверны (зона I) и вне ее (зона II). При этом внутри каверны оценку параметров шероховатости проводили после вырезания из полученной 3D-карты соответствующего участка поверхности и удаления наклона и кривизны с использованием программного обеспечения профилометра. По высотным параметрам шероховатости в соответствии с ГОСТ [23] оценивали среднее арифметическое отклонение профиля Ra и высоту неровностей профиля по десяти точкам Rz. По шаговым параметрам шероховатости рассчитывали средний шаг неровностей профиля Sm. Определяли также параметры шероховатости, связанные с расшифровкой кривой опорной поверхности [24], которые описывают поверхность как трехкомпонентную, состоящую отдельно из выступов (характеризуется средней высотой единичных вершин, выступающих над сердцевиной профиля, Rpk), основного профиля (характеризуется глубиной сердцевины профиля Rk) и впадин (характеризуется средней высотой единичных впадин, находящихся под сердцевиной профиля, Rvk).

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

Испытания образцов сталей 20ГЛ и 30Л проводили в режиме, обеспечивающем максимальный износ. Время испытаний t варьировалось в диапазоне от 15–30 до 210–240 мин. Далее приведены значения параметров испытаний:

| Давление перед соплом, МПа ....................18 |

| Число кавитации ......................................0.0055 |

| Расстояние от сопла до образца, мм ..........15 |

| Диаметр сопла, мм ....................................0.85 |

| Рабочая жидкость ....................Очищенная вода |

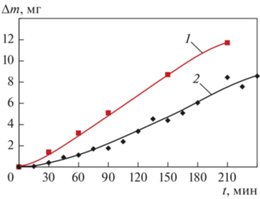

Полученные в процессе испытаний данные (рис. 3) свидетельствуют о том, что имеются характерные периоды кавитационного износа сталей 20ГЛ и 30Л: инкубационный, с максимальной и установившейся скоростями износа. Выявлена лучшая стойкость стали 30Л к струйному кавитационному воздействию по сравнению со стойкостью стали 20ГЛ: увеличение длительности инкубационного периода почти в 2 раза и снижение скорости износа до 1.5 раза в условиях проведенного эксперимента.

Рис. 3.

Зависимость массы уноса Δm от продолжительности эксперимента t для сталей 20ГЛ (1) и 30Л (2)

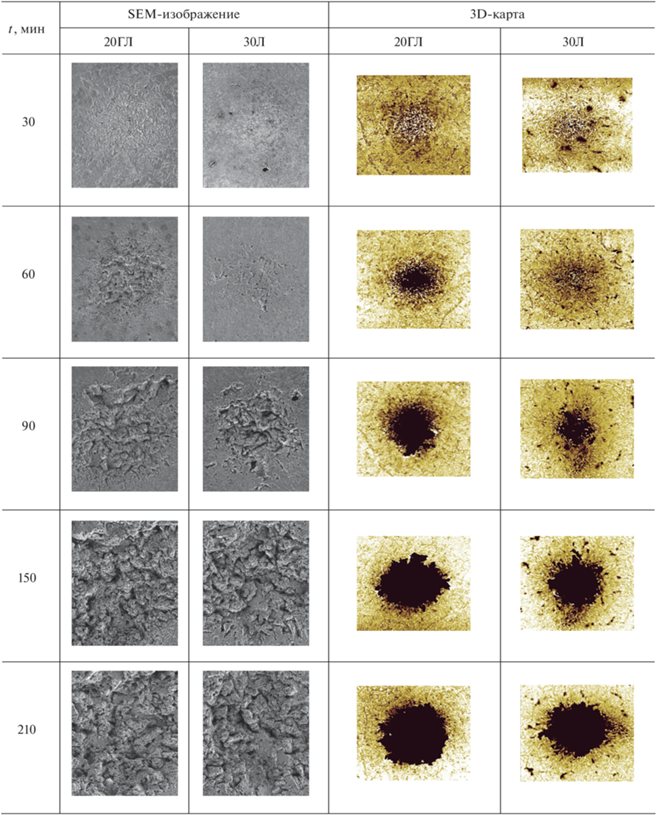

Разница в кинетике разрушения исследуемых сталей нашла подтверждение и при качественном анализе динамики разрушения зоны I, который был проведен с использованием SEM-изображений и 3D-карт поверхности образцов. Характер разрушения материала в зоне I для обеих сталей показан в табл. 2.

Изменение шероховатости и возникновение деформаций в зоне II наблюдались с постоянной динамикой, но с отсутствием каверн и развивающихся признаков разрушения, поэтому основное внимание было направлено на исследование динамики разрушения поверхности в зоне I. Характерные изображения разрушения поверхности исследуемых сталей в зоне I показали, что в течение инкубационного периода на поверхности с локальными разрушениями образуются вмятины, а по границе и внутри ядра кавитирующей струи – малые каверны. На протяжении периода с максимальной скоростью износа глубины образовавшихся малых каверн росли, происходило их локальное объединение, был зафиксирован унос материала и разрушенная поверхность приобретала губчатое строение. Для периода установившейся скорости износа характерно возникновение сформировавшейся разрушенной области (диаметром до 2 мм) с проникающей внутрь (глубиной до 200 мкм) каверной.

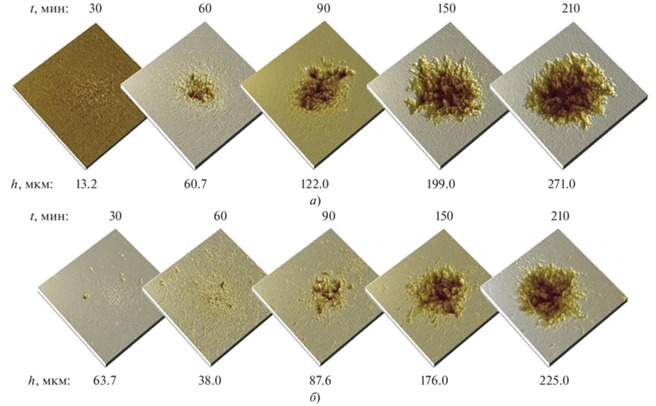

Топограммы вмятин на поверхности стальных листов размером 2.5 × 2.5 мм, полученные с использованием 3D-карт, показаны на рис. 4. Область кавитационного воздействия занимает 50–60% площади образца, средний диаметр кавитационной каверны на участке с установившейся скоростью износа составляет не более 10% диаметра образца. Характер износа для двух исследуемых сталей практически идентичен и различается началом его возникновения и последующим развитием формы и размера образующейся кавитационной каверны.

Вследствие максимальной интенсивности схлопывания пузырьков вблизи поверхности в ядре кавитирующей струи кавитационное воздействие в зоне I обладает ярко выраженными следами пластической разрозненной деформации в течение инкубационного периода. За это время наложение нескольких импульсов в одном месте не происходит и точечные повреждения на поверхности не перекрывают одно другое. Форма и размер области кавитационной каверны с учетом динамики ее расширения (роста диаметра D) и углубления (роста глубины каверны h) показаны на профилограммах (рис. 5) и сводном графике изменения данных параметров (рис. 6).

Рис. 5.

Зависимость глубины каверны от ее диаметра для сталей 20ГЛ (а) и 30Л (б) в зоне I. t, мин: 1 – 210; 2 – 150; 3 – 90; 4 – 60; 5 – 30

Рис. 6.

Зависимость диаметра зоны наибольшего износа материала (1, 2) и глубины износа (3, 4) от времени для сталей 20ГЛ (1, 3) и 30Л (2, 4)

С увеличением времени испытаний наблюдается плавный переход от неповрежденной плоской полированной поверхности к постепенному углублению и развитию рельефа. Первоначально глубина образующейся каверны меньше, чем ее диаметр, затем картина меняется. При медленно растущем диаметре каверны ее глубина начинает увеличиваться. В свою очередь, необходимо заметить, что динамика роста диаметра и глубины кавитационной каверны коррелирует с полученными ранее сравнительными показателями кавитационной стойкости обеих сталей.

На рис. 7–9 показаны зависимости, характеризующие изменение шероховатости поверхности образцов сталей в зонах I, II.

Рис. 7.

Зависимость Ra для сталей 20ГЛ (1) и 30Л (2), Sm для сталей 30Л (3) и 20ГЛ (4) от времени в зонах I (а) и II (б)

Выявлен резкий рост параметров шероховатости в зоне I после окончания инкубационного периода в течение периода с максимальной скоростью износа. В дальнейшем рост высотных и шаговых параметров шероховатости приостанавливается и достигает колеблющегося постоянного значения. Особенно ярко это проявляется у пиков и впадин поверхностей обеих сталей. Диапазон значений (в зоне I) от 15–20 мкм для стали 30Л и 20–25 мкм для стали 20ГЛ может быть обусловлен постоянной скоростью износа и удалением характерного слоя, что, возможно, зависит от микроструктуры материала. Имеющиеся, помимо преобладающих нормальных составляющих ударного импульса, касательные составляющие ударов способствуют раскачиванию и скалыванию частиц металла по межзеренной границе. Также может происходить внутризеренное разрушение, что хорошо видно на BSE-изображениях, полученных на поперечных шлифах (рис. 10).

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

В процессе исследований сталей 20ГЛ и 30Л было выявлено, что в течение инкубационного периода происходит пластическая деформация поверхности с образованием вмятин и малых каверн без уноса материала. Изменение параметров шероховатости на данном этапе незначительно (рис. 11). После окончания инкубационного периода в течение периода с максимальной скоростью износа одновременно начинают расти диаметр повреждаемой области и глубина кавитационной каверны, образовавшейся вследствие слияния малых каверн. Внутри каверны резко увеличиваются высотные характеристики шероховатости (Ra, Rvk) и средний шаг неровностей Sm, коррелирующий с шагом губчатой структуры, возникающей в разрушенной области. В течение периода с установившейся скоростью износа наблюдается удаление изнашивающегося слоя, скорости роста диаметра и глубины износа становятся постоянными. Изменение параметров шероховатости при этом приостанавливается и достигает колеблющегося постоянного значения. Масса удаляемого слоя (за одно и то же время воздействия в период с установившейся скоростью износа), возможно, связана с микроструктурой исследуемых материалов и зависит от размера зерна. Характер изменения параметров шероховатости поверхности исследуемых сталей коррелирует с кинетикой кавитационного износа.

Выявленные закономерности могут быть использованы в процессе прогнозирования полостной и профильной кавитации рабочих колес гидротурбин и центробежных насосов, изготовленных из литых сталей, при условии мониторинга параметров шероховатости их поверхностей в течение эксплуатации и определения периода износа путем набора статистических данных и фиксации изменения параметров шероховатости.

На износ поверхности рабочего колеса оказывают влияние, помимо кавитации, коррозионное и абразивное воздействия. Отделение одного фактора от другого невозможно, но предложенный способ прогнозирования износа основного материала, где превалирует кавитационное воздействие, может быть применен при определении зон износа в совокупности с проведением необходимого в данном случае натурного эксперимента по выявлению статистики разрушения и изменений характеристик поверхности при конкретных условиях эксплуатации агрегата.

ВЫВОДЫ

1. Определение высотных и шаговых параметров рельефа поверхности позволяет выявить различные периоды процесса кавитационного разрушения сталей 20ГЛ и 30Л.

2. Колеблющиеся значения шероховатости поверхности в диапазоне 15–20 мкм для стали 30Л и 20–25 мкм для стали 20ГЛ при установившейся скорости износа могут быть обусловлены удалением слоя, масса которого зависит от микроструктуры исследуемых материалов.

Список литературы

Прис К. Эрозия: пер. с англ. М.: Мир, 1982.

Brijkishore, Khare R., Prasad V. Prediction of cavitation and its mitigation techniques in hydraulic turbines: A review // Ocean Eng. 2021. V. 221. Is. 2. P. 10512. https://doi.org/10.1016/j.oceaneng.2020.108512

Родионов В.П. Моделирование кавитационно-эрозионных процессов, возбуждаемых гидродинамическими струйными излучателями: дис. … докт. техн. наук. М., 2004.

Rao N., Thiruvengadam A. Prediction of cavitation damage // Trans. Am. Soc. Civil Eng. 1962. V. 127. Is. 1. P. 309–334. https://doi.org/10.1061/taceat.0008455

Berchiche N., Franc J.P., Michel J.M. A cavitation erosion model for ductile materials // J. Fluids Eng. 2002. V. 124. Is. 3. P. 601–606. https://doi.org/10.1115/1.1486474

Hattori S., Maeda K. Logistic curve model of cavitation erosion progress in metallic materials // Wear. 2010. V. 268. Is. 7. P. 855–862. https://doi.org/10.1016/j.wear.2009.11.013

Experimental investigation of cavitation-induced erosion around a surface-mounted bluff body / S. Jahangir, E. Ghahramani, M. Neuhauser, S. Bourgeois, R.E. Bensow, C. Poelma // Wear. 2021. V. 480–481. Is. 1. P. 203917. https://doi.org/10.1016/j.wear.2021.203917

A new cavitation model considering inter-bubble action / Y. Shi, K. Luo, X. Chen, D. Li, L. Jia // Int. J. Naval Architecture Ocean Eng. 2021. V. 13. P. 566–574. https://doi.org/10.1016/j.ijnaoe.2021.05.005

Sagar H.J., Moctar O. Dynamics of a cavitation bubble near a solid surface and the induced damage // J. Fluids Struct. 2020. V. 92. P. 102799. https://doi.org/10.1016/j.jfluidstructs.2019.102799

Effect of a single air bubble on the collapse direction and collapse noise of a cavitation bubble / Wei-Lin Xu, Jian-Bo Li, J. Luo, Yan-Wei Zhai // Exp. Therm. Fluid Sci. 2020. V. 120. P. 110218. https://doi.org/10.1016/j.expthermflusci.2020.110218

Krella A., Tekumalla S., Gupta M. Influence of micro Ti particles on resistance to cavitation erosion of M-g‑x-Ti composites // Mech. Mater. 2020. V. 154. P. 103705. https://doi.org/10.1016/j.mechmat.2020.103705

Enhancement of cavitation intensity and erosion ability of submerged cavitation jet by adding micro-particles / C. Peng, S. Tian, G. Li, M. Wei // Ocean Eng. 2020. V. 209. Is. 7. P. 107516. https://doi.org/10.1016/j.oceaneng.2020.107516

Advanced damage resistance monitoring procedure on the composite materials’ surface-exposed to cavitation testing / M.M. Vuksanović, M. Gajić-Kvaščev, T.V. Husović, R.J. Heinemann // Wear. 2021. V. 474–475. P. 20387. https://doi.org/10.1016/j.wear.2021.203877

Cavitation erosion and jet impingement erosion behavior of the NiTi coating produced by air plasma spraying / Z. Shi, J. Wang, Z. Wang, Y. Qiao, T. Xiong, Y. Zheng // Coatings. 2018. V. 8. Is. 10. P. 346. https://doi.org/10.3390/coatings8100346

Krella A. Cavitation erosion of monolayer PVD coatings – An influence of deposition technique on the degradation process // Wear. 2021. V. 478–479. P. 203762. https://doi.org/10.1016/j.wear.2021.203762

Петров А.И., Скобелев М.М., Ханычев А.Г. Исследование сравнительной стойкости к кавитационной эрозии образцов материалов и покрытий проточной части гидромашин // Вестник МГТУ им. Н.Э. Баумана. Сер. Машиностроение. 2015. № 2. С. 128–137.

Correlation between microstructural characteristics and cavitation resistance of Stellite-6 coatings on 17-4 PH stainless steel prepared with supersonic laser deposition and laser cladding / Q. Zhang, L. Wua, H. Zou, B. Li, G. Zhang, J. Sun, J. Wang, J. Yao // J. Alloys Compd. 2021. V. 860. P. 158417. https://doi.org/10.1016/j.jallcom.2020.158417

Resistance of curved surfaces to the cavitation erosion produced through high-pressure submerged waterjet / M. Zhou, H. Liu, C. Kang, X. Wei // Wear. 2019. V. 440–441. Is. 1. P. 203091. https://doi.org/10.1016/j.wear.2019.203091

A study on cavitation erosion behavior of AlSi10Mg fabricated by selective laser melting (SLM) / J. Zou, Y. Zhu, M. Pan, T. Xie, X. Chen, H. Yang // Wear. 2017. V. 376–377. P. 496–506. https://doi.org/10.1016/j.wear.2016.11.031

A study on surface topography in cavitation erosion tests of AlSi10Mg / Y. Zhu, J. Zou, W.L. Zhao, X. Chen, H. Yang // Tribol. Int. 2016. V. 102. P. 419–428. https://doi.org/10.1016/j.triboint.2016.06.007

Цветков Ю.Н., Горбаченко Е.О. Исследование кавитационного изнашивания сталей методом измерения профиля поверхности // Заводская лаборатория. Диагностика материалов. 2015. Т. 81. № 11. С. 62–65.

The relation between the high speed submerged cavitating jet behaviour and the cavitation erosion process / E. Hutli, M.S. Nedeljkovic, N.A. Radovic, A. Bonyár // Int. J. Multiphase Flow. 2016. V. 83. P. 27–38. https://doi.org/10.1016/j.ijmultiphaseflow.2016

ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики. М.: Стандартинформ, 2006.

ГОСТ Р ИСО 25178-2-2014. Геометрические характеристики изделий. Структура поверхности. М.: Стандартинформ, 2015.

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика