Журнал неорганической химии, 2022, T. 67, № 7, стр. 939-944

Метод последовательной растворно-жидкостно-газовой конверсии пленок металлического свинца для высокоэффективных перовскитных солнечных элементов

С. А. Фатеев a, *, Н. М. Степанов a, А. А. Петров a, Е. А. Гудилин a, b, А. Б. Тарасов a, b

a Факультет наук о материалах, Московский государственный университет им. М.В. Ломоносова

119991 Москва, Ленинские горы, 1, Россия

b Химический факультет, Московский государственный университет им. М.В. Ломоносова

119991 Москва, Ленинские горы, 1, Россия

* E-mail: saf1al@yandex.ru

Поступила в редакцию 24.11.2021

После доработки 07.02.2022

Принята к публикации 09.02.2022

- EDN: SKBPZB

- DOI: 10.31857/S0044457X22070078

Аннотация

Предложен улучшенный способ получения тонких пленок органо-неорганического иодоплюмбата метиламмония (MAPbI3) со структурой перовскита из слоя металлического свинца (Pb0) методом последовательной растворно-жидкостно-газовой химической конверсии, включающей стадию нанесения слоя галогенидов метиламмония из растворов в насыщенном метиламином изопропаноле на поверхность пленки свинца и стадию обработки парами иода. Оптимизация концентрации растворов MAI, а также введение добавки хлорида метиламмония (MACl) позволили получить однофазные пленки перовскита MAPbI3 с улучшенной кристалличностью, на основе которых были созданы прототипы солнечных элементов с КПД до 16.8%.

ВВЕДЕНИЕ

Гибридные свинец-галогенидные перовскиты с общей формулой APbX3 (A+ = ${\text{C}}{{{\text{H}}}_{{\text{3}}}}{\text{NH}}_{3}^{ + },$ ${\text{HC(N}}{{{\text{H}}}_{{\text{2}}}}{\text{)}}_{2}^{ + }{\text{,}}$ Cs+; X– = Cl–, Br–, I–) представляют новый перспективный класс гибридных галогенидных полупроводников для применения в фотовольтаике и оптоэлектронике [1–6]. Несмотря на то, что большинство перовскитных солнечных элементов с рекордной эффективностью до 25.5% производят с помощью классических методов нанесения из растворов, таких как спин-коатинг (spin-coating), эти методики имеют серьезные недостатки, связанные, в частности, с использованием высокотоксичных концентрированных растворов свинца в диметилсульфоксиде и диметилформамиде [7–11]. Во избежание применения потенциально опасных для здоровья и загрязняющих окружающую среду растворов свинца было предложено несколько подходов, основанных на химической конверсии пленок металлического свинца с использованием органических галогенидных соединений [12–16].

Недавно была предложена новая стратегия получения высококачественных перовскитных пленок путем химической конверсии пленок металлического свинца с помощью новых соединений – реакционных полииодидных расплавов (РПР) [13, 17] с низкими температурами плавления и высокой реакционной способностью по отношению к металлическому свинцу [18, 19]. Такой подход позволяет эффективно конвертировать пленки металлического свинца (Pb0) в целевую фазу перовскита по следующей реакции:

(1)

${\text{P}}{{{\text{b}}}^{{\text{0}}}} + \left( {{\text{MA/FA}}} \right){{{\text{I}}}_{{\text{3}}}} \to \left( {{\text{MA/FA}}} \right){\text{Pb}}{{{\text{I}}}_{{\text{3}}}}{\text{,}}$Поскольку прямое нанесение жидких РПР на металлический свинец трудно контролировать с практической точки зрения из-за чрезвычайно высокой реакционной способности, высокой вязкости и отсутствия точного дозирования, необходимого для обеспечения заданной стехиометрии [20], было предложено два альтернативных подхода. Первый основан на применении растворов РПР в изопропаноле [14], а второй – на термическом напылении в вакууме иодидных органических солей (MAI/FAI) на пленку свинца с последующей обработкой парами иода и промежуточным образованием на поверхности слоя РПР, реагирующего со свинцом с образованием целевой фазы перовскита. Оба подхода позволяют получать высококачественные пленки MAPbI3 с эффективностью до 16% для планарной архитектуры солнечных элементов [14, 15]. Однако осаждение из растворов оказывается более практичным с технологической точки зрения.

Растворимость MAI (CH3NH3I) в изопропаноле имеет довольно низкое значение (~0.45 М) и является недостаточной для осаждения гомогенного слоя достаточной толщины на пленку свинца. Несмотря на то, что спирты с более низкой молекулярной массой, такие как метанол, позволяют повысить растворимость до 1.5 М, MAI в этом случае кристаллизуется неравномерно, что приводит к росту отдельных кубических кристаллов на верхней части пленки свинца. Из работы [21] известно, что MAI хорошо растворяется в метиламине (~2.7 М). С другой стороны, метиламин при комнатной температуре является газом, следовательно, скорость его удаления из соответствующих растворов должна быть очень высокой, что в сочетании с высокой растворимостью иодида метиламмония должно приводить к быстрой кристаллизации и способствовать нанесению сплошных и однородных слоев сравнительно большой толщины.

В настоящей работе показано, что насыщение изопропанола метиламином позволяет увеличить растворимость MAI более чем в 5 раз (до 2 М). С практической точки зрения такие растворы удобно использовать для нанесения на поверхность пленки металлического свинца слоя MAI достаточной толщины для его полной химической конверсии по реакции (1). Оптимизация концентрации растворов MAI, а также введение добавки хлорида метиламмония (MACl) позволили получить однофазные пленки перовскита MAPbI3 с улучшенной кристалличностью, на основе которых были созданы прототипы солнечных элементов с КПД до 16.8%.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Реактивы. Иодид метиламмония ([CH3NH3]I = = MAI, 99%, Dyesol), изопропанол (C3H8O2, безводный, Sigma-Aldrich), металлический свинец (99.999%), иод (99.99%, Sigma-Aldrich) были приобретены у соответствующих производителей и использованы без очистки.

Подготовка подложек. В качестве подложек-носителей использовали коммерчески доступные подложки FTO/стекло (толщина пленки FTO составляла ~700 нм). С подложек стравливали часть FTO для электрической изоляции контактных площадок анода (для предотвращения короткого замыкания между золотом и FTO при установке устройства на токосъемные контакты) и для изоляции отдельных пикселей. На каждой подложке формировалось два электрически независимых перовскитных солнечных элемента. Локальное травление FTO производили с помощью порошка металлического цинка и 4 M соляной кислоты. Далее подложки очищали механически с использованием 2%-ного раствора ПАВ (Helmanex) в воде, после чего промытую дистиллятом подложку погружали в смесь перекиси водорода (33%) и концентрированной серной кислоты в объемном соотношении 1 : 3 и выдерживали 10 мин для удаления органических загрязнений. После подложки промывали дистиллированной водой и высушивали потоком азота. Непосредственно перед последующими операциями подложки подвергали УФ-озонированию в течение 15 мин.

Нанесение пленок галогенидного перовскита MAPbI3. В работе все синтезы проводили в перчаточном боксе с безводной атмосферой. Пленки металлического свинца наносили на подложки (FTO или FTO@TiO2) методом термического вакуумного напыления. Во всех синтезах использовали пленки свинца с толщиной 62 нм. Толщину контролировали с помощью фиксирования массы испаряемого материала и кварцевых микровесов (QCM, Quartz Crystal thickness Monitor). Растворы MAI и MAI + MACl готовили растворением заданного количества твердых галогенидов метиламмония в насыщенном метиламином изопропаноле.

Полученные растворы наносили на подложку свинца методом спин-коатинга в динамическом режиме при скорости вращения 3000 об./мин, общее время вращения составляло 30 с. При этом раствор приливали на поверхность пленки свинца сразу после достижения целевой скорости вращения, остаточное время вращения (~25 с) было необходимо для полного испарения растворителя. После завершения вращения полученные пленки состава Pb@MAI обрабатывали парами иода в течение 7 мин в закрытой чашке Петри при постоянной температуре в перчаточном боксе, наполненном сухим воздухом. После обработки парами иода все пленки отжигали на нагревательной плитке в течение 25 мин при 100°C в случае нанесения чистого MAI и при 120°C в случае нанесения смеси MAI и MACl.

Изготовление перовскитных солнечных элементов. Все устройства готовили в планарной архитектуре FTO/b-TiO2/SnO2/MAPbI3/spiro-MeOTAD/Au по методике, опубликованной в работе [14].

Методы исследования. Рентгенофазовый анализ (РФА) проводили с использованием CuKα-излучения на дифрактометре Bruker Advance D8 (Германия) в геометрии Брегга–Брентано.

Микроморфологию образцов анализировали с помощью растрового электронного микроскопа (РЭМ) CarlZeiss Supra 40 (Германия) при ускоряющем напряжении 5 кВ. Увеличение при съемке микрофотографий составляло 5000, 30 000 и 100 000.

Спектры фотолюминесценции измеряли на спектрометре Flame (Ocean Optics, Великобритания), в качестве источника возбуждения использовали лазерный диод с длиной волны возбуждения 405 нм (InTop, Россия).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

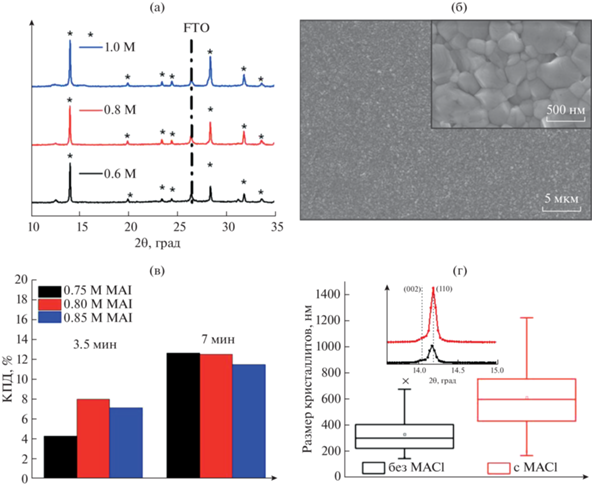

Первичной задачей разработки методики получения пленок MAPbI3 путем химической конверсии исходных пленок металлического свинца было определение минимальной концентрации иодида метиламмония, достаточной для полной конверсии свинца с получением в результате однофазной пленки. Для этого концентрации MAI варьировали в диапазоне 0.6–1.0 M, в результате обнаружено, что 0.6 M раствор обеспечивает неполную конверсию пленки Pb толщиной 62 нм, о чем свидетельствует рефлекс Pb0 при 31.3° на дифрактограмме образца, тогда как 1.0 M растворы приводят к появлению избытка MAI в полученной пленке, что подтверждается наличием рефлекса при 15.5° (рис. 1а). В пленке MAPbI3, полученной путем нанесения 0.8 М раствора, наблюдается только небольшая примесь фазы PbI2 (рефлекс при 12.7°), в то время как морфология полученной пленки является сплошной и однородной (рис. 1б).

Рис. 1.

Дифрактограммы пленок MAPbI3, полученных конверсией пленок металлического свинца раствором MAI в метиламине/изопропаноле с различной концентрацией MAI (0.6, 0.8, 1.0 M) (а), морфология пленки MAPbI3, полученной конверсией пленки металлического свинца 0.8 M раствором (б), средние значения КПД солнечных элементов, полученных с использованием растворов MAI с различной концентрацией и различным временем обработки иодом (в), размер кристаллитов и интенсивность рефлексов (110) (вставка) для пленок, полученных с использованием и без использования добавки MACl (г).

На следующем этапе были опробованы 0.75, 0.80 и 0.85 М растворы MAI, варьировали также время обработки парами иода полученной двухслойной пленки MAI@Pb. Наибольшая эффективность преобразования энергии изготовленных солнечных элементов достигнута для 0.75 М раствора и 7 мин обработки парами иода (рис. 1в). Для улучшения кристалличности полученных пленок перовскита в раствор MAI был добавлен хлорид метиламмония (MACl). В случае классических растворных методов получения пленок перовскита MAPbI3 показано, что хлорид метиламмония способствует рекристаллизации пленки перовскита в ходе отжига и полностью сублимируется при температурах выше 100°C [22], позволяя получать пленки с увеличенным размером зерен и улучшенными оптоэлектронными характеристиками.

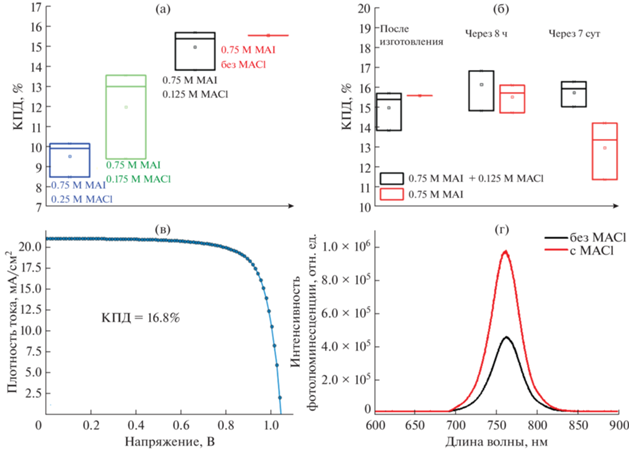

Для полной сублимации MACl температура отжига была увеличена до 120°C. Результаты сканирующей электронной микроскопии показали двукратное увеличение среднего размера зерна от 300 до 600 нм (рис. 1г). Более того, по данным РФА, кристалличность пленки в этом случае увеличивается (рис. 2г, вставка). Отсутствие встраивания хлорид-анионов в структуру MAPbI3 подтверждается одинаковым положением рефлексов (110) на дифрактограмме (рис. 1г, вставка) и совпадением максимумов характерных пиков фотолюминесценции (рис. 2г) для пленок MAPbI3 с добавкой и без добавки MACl. Следует отметить увеличение интенсивности фотолюминесценции для пленок с добавкой MACl, что можно объяснить снижением концентрации дефектов в пленке при увеличении размера зерен.

Рис. 2.

КПД солнечных элементов, полученных с использованием 0.75 M раствора MAI с различной концентрацией MACl (а), КПД солнечных элементов непосредственно после получения (б), через 8 ч и через 7 сут после хранения в темноте на воздухе; вольт-амперная кривая солнечного элемента с рекордным значением КПД (в), спектр фотолюминесценции пленок MAPbI3, полученных с использованием растворов с добавкой и без добавки MACl (г).

Для определения оптимального количества добавки MACl были приготовлены четыре серии устройств без добавления MACl и с 0.125, 0.175 и 0.25 M концентрацией MACl в растворе. Результаты (рис. 2а) показали, что оптимальная концентрация MACl составляет 0.125 М, что соответствует среднему значению КПД 15.4%. В ходе изучения стабильности полученных устройств без инкапсуляции было обнаружено, что образцы с добавлением MACl демонстрируют более высокую стабильность (рис. 2б). Более того, КПД устройств спустя 8 ч после изготовления оказались выше, чем первоначально измеренные, что может быть связано с частичным окислением слоя Spiro-MeOTAD [23–25]. Таким образом, рекордная эффективность составила 16.8% (рис. 2в). Анализ вольт-амперных характеристик элементов показал, что прирост КПД для солнечных элементов, изготовленных с добавлением MACl, достигается за счет повышения напряжения холостого хода, что коррелирует с более высокой кристалличностью и, предположительно, более низкой концентрацией дефектов в таких пленках (табл. 1). При этом ток холостого хода для таких солнечных элементов незначительно снижается, что может быть связано с большей шероховатостью пленок с большим размером зерен.

Таблица 1.

Величины напряжения холостого хода, тока короткого замыкания, фактора заполнения вольт-амперной характеристики и КПД солнечных элементов, полученных с использованием растворов с добавкой и без добавки MACl

| № | VOC, В | ISC, мА/см2 | FF, % | КПД, % |

|---|---|---|---|---|

| Без MACl | ||||

| 1 | 1.043 | 21.134 | 0.652 | 15.6 |

| 2 | 1.011 | 20.603 | 0.757 | 15.3 |

| 3 | 1.005 | 21.034 | 0.741 | 15.9 |

| С добавкой MACl | ||||

| 1 | 1.055 | 20.180 | 0.699 | 15.9 |

| 2 | 1.040 | 20.582 | 0.697 | 16.7 |

| 3 | 1.029 | 20.708 | 0.741 | 16.3 |

ЗАКЛЮЧЕНИЕ

Предложен новый простой двухстадийный способ получения тонких пленок органо-неорганического галогенидного перовскита MAPbI3 из пленок металлического свинца, основанный на осаждении MAI из нетоксичных легколетучих спиртовых растворов. Показано, что метиламин увеличивает растворимость MAI в изопропаноле в ~5 раз и обеспечивает его равномерное и однородное нанесение. Отмечено положительное влияние добавки МАСl на размер зерен и кристалличность перовскитных пленок. Путем оптимизации концентрации MAI и MACl и времени обработки иодом были изготовлены устройства с эффективностью 16.8%, обладающие повышенной стабильностью.

Список литературы

Lin Q., Armin A., Nagiri R.C.R. et al. // Nat. Photonics. 2015. V. 9. № 2. P. 106. https://doi.org/10.1038/nphoton.2014.284

De Wolf S., Holovsky J., Moon S.-J. et al. // J. Phys. Chem. Lett. 2014. V. 5. № 6. P. 1035. https://doi.org/10.1021/jz500279b

Li W., Wang Z., Deschler F. et al. // Nat. Rev. Mater. 2017. V. 2. № 3. P. 16099. https://doi.org/10.1038/natrevmats.2016.99

Huang J., Yuan Y., Shao Y. et al. // Nat. Rev. Mater. 2017. V. 2. № 7. P. 17042. https://doi.org/10.1038/natrevmats.2017.42

Park N.-G., Grätzel M., Miyasaka T. et al. // Nat. Energy. 2016. V. 1. № 11. P. 16152. https://doi.org/10.1038/nenergy.2016.152

Udalova N.N., Tutantsev A.S., Fateev S.A. et al. // Russ. J. Inorg. Chem. 2021. V. 66. № 2. P. 153. https://doi.org/10.1134/S0036023621020200

Wang J., Di Giacomo F., Brüls J. et al. // Sol. RRL. 2017. V. 1. № 11. P. 1700091. https://doi.org/10.1002/solr.201700091

Babayigit A., Ethirajan A., Muller M. et al. // Nat. Mater. 2016. V. 15. № 3. P. 247. https://doi.org/10.1038/nmat4572

Mangrulkar M., Luchkin S.Y., Boldyreva A.G. et al. // Mendeleev Commun. 2021. V. 31. № 3. P. 319. https://doi.org/10.1016/j.mencom.2021.04.013

Amasev D.V., Saitov S.R., Mikhalevich V.G. et al. // Mendeleev Commun. 2021. V. 31. № 4. P. 469. https://doi.org/10.1016/j.mencom.2021.07.010

Khudyakov D.V., Ganin D.V., Lyashedko A.D. et al. // Mendeleev Commun. 2021. V. 31. № 4. P. 456. https://doi.org/10.1016/j.mencom.2021.07.006

Fateev S.A., Shatilova A.S., Goodilin E.A. et al. // ACS Omega. 2021. V. 6. № 31. P. 20249. https://doi.org/10.1021/acsomega.1c02061

Petrov A.A., Belich N.A., Grishko A.Y. et al. // Mater. Horiz. 2017. V. 4. № 4. P. 625. https://doi.org/10.1039/C7MH00201G

Belich N.A., Petrov A.A., Rudnev P.O. et al. // ACS Appl. Mater. Interfaces. 2020. V. 12. № 18. P. 20456. https://doi.org/10.1021/acsami.0c02492

Turkevych I., Kazaoui S., Belich N.A. et al. // Nat. Nanotechnol. 2019. V. 14. № 1. P. 57. https://doi.org/10.1038/s41565-018-0304-y

Rakita Y., Gupta S., Cahen D. et al. // Chem. Mater. 2017. V. 29. № 20. P. 8620. https://doi.org/10.1021/acs.chemmater.7b02314

Petrov A.A., Tarasov A.B. // Front. Chem. 2020. V. 8. P. 1. https://doi.org/10.3389/fchem.2020.00418

Petrov A.A., Fateev S.A., Zubavichus Y.V. et al. // J. Phys. Chem. Lett. 2019. V. 10. № 19. P. 5776. https://doi.org/10.1021/acs.jpclett.9b02360

Ordinartsev A.A., Petrov A.A., Dorovatovskii P.V. et al. // Mendeleev Commun. 2021. V. 31. № 4. P. 451. https://doi.org/10.1016/j.mencom.2021.07.004

Grishko A.Y., Petrov A.A., Goodilin E.A. et al. // RSC Adv. 2019. V. 9. № 63. P. 37079. https://doi.org/10.1039/C9RA07613A

Chen H., Ye F., Tang W. et al. // Nature. 2017. V. 550. № 7674. P. 92. https://doi.org/10.1038/nature23877

Chen J., Song J., Huang F. et al. // J. Phys. Chem. C. 2017. V. 121. № 32. P. 17053. https://doi.org/10.1021/acs.jpcc.7b03279

Wang S., Yuan W., Meng Y.S. // ACS Appl. Mater. Interfaces. 2015. V. 7. № 44. P. 24791. https://doi.org/10.1021/acsami.5b07703

Sanchez R.S., Mas-Marza E. // Sol. Energy Mater. Sol. Cells. 2016. V. 158. P. 189. https://doi.org/10.1016/j.solmat.2016.03.024

Habisreutinger S.N., McMeekin D.P., Snaith H.J. et al. // Apll. Mater. 2016. V. 4. № 9. P. 091503. https://doi.org/10.1063/1.4961210

Дополнительные материалы отсутствуют.

Инструменты

Журнал неорганической химии