Журнал неорганической химии, 2022, T. 67, № 6, стр. 825-828

Синтез высокоэнтропийного сплава AlTiZrVNb алюминотермией

Е. М. Жилина a, А. С. Русских a, С. А. Красиков a, Т. В. Осинкина a, А. А. Ремпель a, *

a Институт металлургии УрО РАН

620016 Екатеринбург, ул. Амундсена, 101, Россия

* E-mail: rempel.imet@mail.ru

Поступила в редакцию 29.10.2021

После доработки 10.01.2022

Принята к публикации 10.01.2022

- EDN: LJSMXO

- DOI: 10.31857/S0044457X22060253

Аннотация

Показана возможность применения алюминотермического метода восстановления металлов из оксидов при синтезе высокоэнтропийных сплавов. Экспериментально изучены особенности алюминотермического получения высокоэнтропийного сплава AlTiZrVNb в печи сопротивления, где формирование структуры происходило в процессе взаимодействия оксидов переходных тугоплавких редких металлов с алюминием при высоких температурах. Полученные продукты исследованы методами химического и рентгенофазового анализа, а также сканирующей электронной микроскопии (СЭМ). Установлено, что взаимодействие Al со смесью оксидов TiO2, ZrO2, V2O5 и Nb2O5 протекает с очень хорошим разделением оксидной и металлической фаз. По результатам СЭМ, микроструктура сплава представляет собой твердый раствор с примесными включениями Al2O3.

ВВЕДЕНИЕ

В течение двух последних десятилетий изучению высокоэнтропийных сплавов (ВЭС) посвящено множество работ [1–10]. К важным достоинствам таких сплавов можно отнести уникальные физико-механические свойства, которые, как правило, существенно превосходят свойства известных сплавов [4–10]. Высокоэнтропийные сплавы выделены в особую группу, так как процессы их фазообразования, диффузионная подвижность атомов в них, механизм формирования структуры и термическая стабильность существенно отличаются от аналогичных процессов в традиционных сплавах. Одна из основных особенностей ВЭС заключается в формировании однофазного термодинамически устойчивого твердого раствора замещения преимущественно с высокосимметричными гранецентрированной или объемно-центрированной кубической решеткой [5, 10–13]. Типичные высокоэнтропийные системы содержат пять и более элементов в своем составе, которые присутствуют в эквиатомных или почти эквиатомных (от 5 до 35 ат. %) соотношениях.

Обычно многокомпонентные системы являются многофазными, в которых неупорядоченные твердорастворные фазы сосуществуют с упорядоченными интерметаллическими фазами. С точки зрения сочетания физико-механических и коррозионных свойств интересно рассмотрение композиций на основе переходных тугоплавких редких металлов. Например, выбор сплава на основе пяти компонентов системы (Al–Ti–Zr–V–Nb) базируется на сочетании свойств каждого элемента. Легкие металлы Al и Ti выбраны для уменьшения плотности и улучшения пластичности, а тугоплавкие Nb, V и Zr отвечают за прочностные характеристики всего материала [5]. Несмотря на то, что Al имеет кубическую гранецентрированную решетку, он обладает хорошей растворимостью во многих ОЦК-металлах и может стабилизировать неупорядоченную структуру. Для исследования фазообразования в ВЭС используют параметры, которые определяют граничные условия, стабильность и тип фаз. Термодинамическое обоснование образования высокоэнтропийного сплава AlTiZrVNb выполнено в работе [14].

Существует много способов получения высокоэнтропийных сплавов Так, например, известны методы с применением самораспространяющегося высокотемпературного синтеза [15–17] или механического легирования сплавов [18, 19]. Возможно получение ВЭС путем сочетания методов механического легирования и спекания в искровой плазме [20–23]. Из плавильных процессов можно отметить вакуумно-дуговую [24] и индукционную плавку [25]. Известно также применение процессов распыления [26] и электрохимических методик [27]. Основным недостатком большинства вышеуказанных методов является применение дорогостоящих технологий с использованием чистых металлов. Цель настоящей работы – синтез ВЭС с использованием ранее не применявшейся к данным системам технологии.

В работе апробирована возможность получения сплава AlTiZrVNb с помощью алюминотермического восстановления металлов из их оксидов в варианте с дополнительным подводом джоулева тепла [28–30]. Этот метод находит широкое применение, так как имеет целый ряд преимуществ: высокая восстановительная способность алюминия, простота применения, большой экзотермический эффект реакций, высокая чистота сплавов (по сравнению с карботермией и восстановлением кремнием), а также высокая температура кипения алюминия, позволяющая сократить его потери на испарение. Этот подход заметно дешевле, чем синтез таких сплавов при сплавлении чистых компонентов [31, 32], и является более перспективным, так как позволяет исключить применение в шихтах, необходимых для поддержания теплового режима при внепечных процессах [30–34], дорогостоящих и экологически вредных тепловых добавок. Также это может отразиться на возможности регулирования подвода тепла, увеличении полноты восстановления металла и улучшении разделения металлической и оксидной фаз.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Состав шихты определяли исходя из стехиометрии следующих реакций:

(1)

${\text{3Ti}}{{{\text{O}}}_{{\text{2}}}}\,\,{\text{ + 4Al = 3Ti + 2A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{3}}}}{\text{,}}$(2)

${\text{3Zr}}{{{\text{O}}}_{{\text{2}}}}\,\,{\text{ + 4Al = 3Zr + 2A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{3}}}}{\text{,}}$(3)

${\text{3}}{{{\text{V}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{5}}}}\,\,{\text{ + 10Al = 6V + 5A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{3}}}}{\text{,}}$(4)

${\text{3N}}{{{\text{b}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{5}}}}\,\,{\text{ + 10Al = 6Nb + 5A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{3}}}}{\text{.}}$В экспериментах использовали шихты, ориентированные на соотношение компонентов в металле 20Al–20Ti–20Zr–20V–20Nb (ат. %) и содержащие оксиды целевых металлов (TiO2, ZrO2, V2O5, Nb2O5). Восстановителем служил алюминий, а в качестве флюсующих компонентов использовали CaO и CaF2. Необходимое для связывания Al2O3 и образования при плавке легкоплавкой шлаковой системы [35, 36] количество флюсов определяли по суммарному значению образующегося в реакциях (1)–(4) оксида алюминия. При подготовке к экспериментам компоненты шихты тщательно перемешивали механически.

Эксперименты по алюминотермическому получению сплавов выполняли в печи сопротивления в атмосфере воздуха. Порошкообразные шихты с размером частиц реагентов ~100 мкм и массой 100 г плавили в корундовом тигле при температурах 1500–1650°С и после выдержки в течение 10–15 мин расплав вместе с тиглем извлекали из печи и охлаждали на воздухе. После опытов полученные продукты (сплав и шлак) механически разделяли и подвергали химическому анализу по атомно-эмиссионной методике.

Рентгенофазовый анализ образцов проводили на рентгеновском дифрактометре XRD 7000 (Shimadzu) в отфильтрованном монохроматическом CuKα-излучении. Рентгенограммы расшифровывали с использованием баз данных [37] международного центра дифракционных данных.

Сканирующую электронную микроскопию проводили на полированных образцах с помощью микроскопа Carl Zeiss EVO 40 и приставки Inca X-Act EMA.

АЛЮМИНОТЕРМИЧЕСКИЙ СИНТЕЗ СПЛАВА AlTiZrVNb

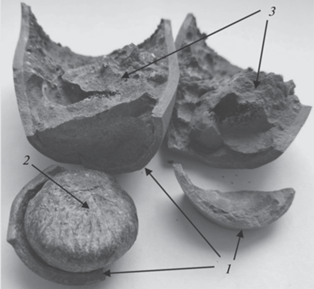

Как видно из рис. 1, взаимодействие алюминия со смесью оксидов TiO2, ZrO2, V2O5 и Nb2O5 позволило получить продукты, в которых прослеживается хорошее отделение оксидной фазы (шлака) от металлического слитка. Химический анализ сплава показал содержание в нем (ат. %) 53.2 Al, 14.53 Ti, 6.79 Zr, 16.32 V и 9.14 Nb. Согласно результатам рентгенофазового анализа, основной фазой является твердый раствор Zr–Nb–V, а доля образовавшихся интерметаллидов в виде AlTi составляет <20% от общего количества и не является преобладающей. Следует отметить, что часть алюминия вследствие малого количества может быть растворена в элементарном виде в фазе Zr–Nb–V, а часть может находиться в виде известных устойчивых интерметаллических соединений Al3Ti, Al3V, Al3Nb и Al3Zr [28–30].

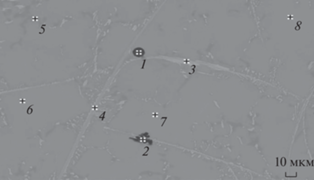

На изображении шлифа исследуемого образца на сканирующем электронном микроскопе (при соотнесении с данными РФА) видно, что микроструктура сплава (рис. 2) представляет собой матрицу с фазами твердого раствора (области 6, 7, 8) и неравномерно расположенными в ней интерметаллическими соединениями (области 3, 4), состав которых представлен в табл. 1.

Рис. 2.

Результаты исследования на сканирующем электронном микроскопе: 1, 2 – неметаллическое включение Al2O3; 3, 4 – интерметаллические дендритные колонии; 5 – интерметаллическое соединение с примесью кислорода; 6, 7, 8 – твердый раствор.

Таблица 1.

Результаты сканирующей электронной микроскопии для областей 1–8 на рис. 2 (ат. %)

| № области | Al | Ti | Zr | V | Nb | O |

|---|---|---|---|---|---|---|

| 1 | 35.1 | – | – | – | – | 64.9 |

| 2 | 35.2 | 0.3 | – | 0.5 | – | 64.0 |

| 3 | 31.0 | 29.5 | – | 22. 0 | 17.5 | – |

| 4 | 34.1 | 37.0 | – | 13.6 | 15.3 | – |

| 5 | 55.0 | 10.5 | – | 22.6 | 8.6 | 3.3 |

| 6 | 58.7 | 10.9 | 7.9 | 12.4 | 10.1 | – |

| 7 | 59.3 | 10.5 | 7.4 | 13.0 | 9.8 | – |

| 8 | 59.6 | 11.0 | 7.2 | 12.2 | 10.0 | – |

Области 3 и 4 представлены в виде дендритных колоний, расположенных по всей площади поверхности образца. Морфология частиц имеет игольчатый вид длиной от 5 до 50 нм и шириной до 5 нм. В основной матрице обнаружены также включения темного цвета преимущественно округлой формы. Определено соотношение кислорода и алюминия в их составе, указывающее на присутствие примесного Al2O3. Кроме того, в образце обнаружено интерметаллическое соединение с небольшой примесью кислорода (область 5 на рис. 2). Данное соединение встречается в разных частях образца.

На основании полученных данных можно сделать вывод, что для получения высокоэнтропийного сплава необходимо провести корректировку состава шихты, оптимизировав содержание в ней алюминия, и путем совершенствования методики плавки добиться более высокой степени восстановления редких элементов. Далее полупродукт следует подвергнуть дополнительному переплаву (или переплавам) с целью улучшения однородности сплава и уменьшения в нем количества неметаллических включений. Необходима также высокотемпературная термообработка сплава, которая улучшит гомогенность и позволит в большей степени добиться формирования материала, соответствующего требованиям, применяемым к высокоэнтропийным сплавам.

ЗАКЛЮЧЕНИЕ

Рассмотрены особенности получения ВЭС AlTiZrVNb методом алюминотермического восстановления из оксидов металлов. Наиболее важной особенностью является подбор шихты. Полученное в работе содержание компонентов в пересчете на атомные проценты варьируется в диапазоне от 5 до 35 ат. %, за исключением алюминия, содержание которого равно 53.2 ат. %. Это говорит о том, что при подготовке шихты необходимо скорректировать состав в сторону уменьшения количества алюминия или увеличения количества оксидов других элементов. Второй важной особенностью является достижение четкого разделения металлической и оксидной фаз за счет сил поверхностного натяжения и процессов коалесценции и седиментации в металлическом расплаве. В результате имеется хорошее разделение металлической и оксидной фаз при их механическом отделении, а также отсутствие “корольков” металла в оставшейся оксидной фазе. Показано, что метод алюминотермического восстановления оксидов пригоден для получения высокоэнтропийного сплава с составами, близкими к эквиатомным, и однофазной структурой. Однако для достижения необходимой чистоты и однородности сплава необходимо применять дополнительную обработку, включающую вторичный переплав металла и/или термическую обработку. Полученные результаты могут пригодиться для синтеза новых функциональных многокомпонентных материалов [38–40].

Список литературы

Cantor B., Chang I.T.H., Knight P. et al. // Mater. Sci. Eng. A. 2004. V. 375. P. 213.

King D.J.M., Cheung S.T.Y., Humphry-Baker S.A. et al. // Acta Mater. 2019. V. 166. P. 435.

Гельчинский Б.Р., Балякин И.А., Ильиных Н.И. и др. // Физ. мезомеханика. 2021. V. 24. № 4. P. 83.

Montero J., Ek G., Sahlberg M. et al. // Scripta Mater. 2021. V. 194. P. 113699.

Yia J., Yangb L., Xua M. et al. // Russ. J. Non-Ferrous Metals. 2021. V. 62. № 2. P. 197.

Yang X., Zhang Y., Liaw P.K. // Procedia Engineering. 2012. V. 36. P. 292.

Zhang Y., Ekb G., Sahlberg M. et al. // Adv. Eng. Mater. 2008. V. 10. № 6. P. 534. https://doi.org/10.1016/j.scriptamat.2020.113699

Wong K.-K., Hsu H.-C., Wu S.-C. et al. // J. Alloys Compd. 2021. V. 868. P. 159137. https://doi.org/10.1016/j.jallcom.2021.159137

Wang J., Bai S., Tang Y. et al. // J. Alloys Compd. 2021. V. 868. P. 159190. https://doi.org/10.1016/j.jallcom.2021.159190

Klimenko D.N., Yurchenko N.Y., Stepanov N.D. et al. // Mater. Today: Proceedings. 2021. V. 38. № 4. P. 1535. https://doi.org/10.1016/j.matpr.2020.08.145

Guo S., Neg C., Lu J. et al. // J. Appl. Phys. 2011. V. 109. № 10. P. 103505.

Liao M., LiuY., Cui P. et al. // Comput. Mater. Sci. 2020. V. 172. P. 109899. https://doi.org/10.1016/j.commatsci.2019.109289

Yang X., Zhang Y. // Mater. Chem. Phys. 2012. V. 132. P. 233.

Mityushova Y.A., Gibadullina A.F., Zhilina E.M. et al. // Russ. Metall. (Metally). 2021. № 2. P. 187.

Colombini E., Rosa R., Trombi L. et al. // Mater. Chem. Phys. 2018. V. 210. P. 78.

Санин В.Н., Икорников Д.М., Голосова O.А. и др. // Изв. вузов. Цветная металлургия. 2020. № 3. С. 59.

Санин В.Н., Икорников Д.М., Голосова O.А. и др. // Физ. мезомеханика. 2021. Т. 24. № 4. С. 73.

Ge W., Wu B., Wang S. et al. // Adv. Powder Technol. 2017. V. 28. № 10. P. 2556.

Daryoush S., Mirzadeh H., Ataie A. // Mater. Lett. 2021. V. 307. P. 131098. https://doi.org/10.1016/j.matlet.2021.131098

Zhou J., Liao H., Chen H. et al. // J. Alloys Compd. 2021. V. 859. P. 157851. https://doi.org/10.1016/j.jallcom.2020.157851

Peng S., Lu Z., Yu L. // J. Alloys Compd. 2021. V. 861. P. 157940. https://doi.org/10.1016/j.jallcom.2020.157940

Moazzen P., Toroghinejad M.R., Zargar T. et al. // J. Alloys Compd. 2022. V. 892. P. 161924. https://doi.org/10.1016/j.jallcom.2021.161924

Yadav S., Zhang Q., Behera A. et al. // J. Alloys Compd. 2021. V. 877. P. 160265. https://doi.org/10.1016/j.jallcom.2021.160265

Nie X.W., Cai M.D., Cai S. // Int. J. Refract. Met. Hard Mater. 2021. V. 98. P. 105568. https://doi.org/10.1016/j.ijrmhm.2021.105568

Karlsson D., Marshal A., Johansson F. et al. // J. Alloys Compd. 2019. V. 784. P. 195. https://doi.org/10.1016/j.jallcom.2018.12.267

Khan N.A., Akhavan B., Zhou C. et al. // J. Alloys Compd. 2020. V. 836. P. 155348. https://doi.org/10.1016/j.jallcom.2020.155348

Yao C.-Z., Zhang P., Liu M. et al. // Electrochim. Acta. 2008. V. 53. № 28. P. 8359. https://doi.org/10.1016/j.electacta.2008.06.036

Balakirev V.F., Osinkina T.V., Krasikov S.A. et al. // Russ. J. Non-Ferrous Metals. 2021. V. 62. № 2. P. 190.

Vedmid’ L.B., Krasikov S.A., Zhilina E.M. et al. // Russ. Metall. (Metally). 2018. V. 8. P. 733.

Osinkina T.V., Krasikov S.A., Zhilina E.M. et al. // Russ. Metall. (Metally). 2019. № 2. P. 85.

Yurchenko N.Y., Stepanov N.D., Zherebtsov S.V. et al. // Mater. Sci. Eng., A. 2017. V. 704. P. 82.

Chen W., Tang Q.H., Wang H. et al. // Mater. Sci. Technol. (United Kingdom). 2018. V. 34. № 11. P. 1309.

Sanin V.N., Ikornikov D.M., Andreev D.E. et al. // Adv. Mater. Technol. 2017. № 3. P. 24.

Kashaev N., Ventzke V., Stepanov N. et al. // Intermetallics. 2018. V. 96. P. 63.

Sanin V.N., Ikornikov D.M., Golosova O.A. et al. // Russ. J. Non-Ferrous Metals. 2020. V. 61. № 4. P. 436.

Allibert M. Slag Atlas. VerlagStahleisen GmbH, 1995. P. 616.

Gates-Rector S., Blanton T. // Powder Diffr. 2019. V. 34. № 4. P. 352.

Obolkina T.O., Goldberg M.A., Antonova O.S. et al. // Russ. J. Inorg. Chem. 2021. V. 66. № 8. P. 1223. https://doi.org/10.1134/S0036023621080192

Simonenko T.L., Simonenko N.P., Simonenko E.P. et al. // Russ. J. Inorg. Chem. 2021. V. 66. № 5. P. 662. https://doi.org/10.1134/S0036023621050193

Gelchinski B.R., Balyakin I.A., Yuriev A.A., Rempel A.A. // Russ. Chem. Rev. 2022. 91. P. RCR5023 https://doi.org/10.1070/RCR5023

Дополнительные материалы отсутствуют.

Инструменты

Журнал неорганической химии