Журнал неорганической химии, 2022, T. 67, № 6, стр. 829-835

Электрохимические свойства композитов на основе титаната лития и углеродных наноматериалов

И. А. Стенина a, *, А. Н. Соболев a, Т. Л. Кулова b, А. В. Десятов c, А. Б. Ярославцев a

a Институт общей и неорганической химии им. Н.С. Курнакова РАН

119991 Москва, Ленинский пр-т, 31, Россия

b Институт физической химии и электрохимии им. А.Н. Фрумкина РАН

119991 Москва, Ленинский пр-т, 31, корп.4, Россия

c Российский химико-технологический университет им. Д.И. Менделеева

125047 Москва, Миусская пл., 9, Россия

* E-mail: irina_stenina@mail.ru

Поступила в редакцию 07.09.2021

После доработки 18.10.2021

Принята к публикации 22.10.2021

- EDN: RUQGNA

- DOI: 10.31857/S0044457X2206023X

Аннотация

Композиты на основе титаната лития Li4Ti5O12 с разным содержанием (5–10 мас. %) углеродных нанотрубок (наночешуек), в том числе гетерозамещенных, получены с помощью механохимической активации в планетарной мельнице. При введении углеродного наноматериала электропроводность композитов возрастает на несколько порядков, достигая 0.36 См/см для образца Li4Ti5O12 с 10 мас. % углеродных нанотрубок, допированных азотом. Кроме того, полученные материалы характеризуются более высокими значениями обратимой разрядной емкости, в том числе при высоких скоростях заряда/разряда аккумулятора. Композит с гетерозамещенными углеродными нанотрубками и сажей Timcal демонстрирует наибольшие значения электрохимической емкости, равные 154, 132, 115 и 97 мА ч/г при плотности тока 200, 800, 1600 и 3200 мА/г соответственно (аналогичные величины для исходного Li4Ti5O12 составляют 144, 107, 92 и 65 мА ч/г). Данный эффект обусловлен не только уменьшением размера частиц титаната лития в результате механической обработки, но и формированием высокопроводящих контактов между частицами электродного материала.

ВВЕДЕНИЕ

Глобальное потепление и истощение ресурсов обусловливает стремление современного общества к энергосбережению и более экологичным системам производства, хранения и потребления энергии [1–5]. Этот переход включает в себя не только использование возобновляемых источников энергии, но и применение новых экологически чистых технологий для ее накопления. Лидирующие позиции в этой области благодаря высокой плотности энергии и длительному сроку службы занимают литий-ионные аккумуляторы (ЛИА) [6, 7]. При этом трендом последних лет является использование ЛИА при решении задач, в которых необходима повышенная пиковая мощность тока [8–11]. Это обусловливает проведение научных исследований как в области разработки новых, так и модификации уже имеющихся материалов для литий-ионных аккумуляторов.

Одним из материалов, способных заменить графит, который в настоящее время наиболее широко используется в качестве анода в ЛИА, является титанат лития Li4Ti5O12. Это обусловлено в первую очередь его относительно высокой теоретической электрохимической емкостью (175 мА ч/г), малой объемной деформацией при интеркаляции/деинтеркаляции ионов лития (0.2–0.3%) и высокой безопасностью [12]. Кроме того, его рабочий потенциал составляет ~1.5 В и остается постоянным при циклировании [13, 14]. Вследствие этого побочное взаимодействие Li4Ti5O12 с электролитом практически отсутствует, и не образуется пассивной электролитной пленки (SEI) на поверхности электрода [15]. Несмотря на перечисленные преимущества, применение Li4Ti5O12 в системах с повышенной плотностью тока остается ограниченным ввиду низких величин его электронной проводимости (<10–13 См/см) и коэффициента диффузии ионов лития (~10–12 см2/с) [16, 17].

Создание высокопроводящих покрытий и/или введение такого рода добавок представляется эффективным современным методом модификации не только в целях защиты, но и улучшения электрохимических характеристик электродных материалов. Одним из наиболее часто используемых для этих целей материалов является углерод и различные его аллотропные формы [18–21]. Углеродное покрытие обладает высокой стабильностью и не вступает в реакции с электролитом даже при циклировании с высокой плотностью тока [22].

В последние годы широко востребованными для формирования композиционных электродных материалов становятся наноразмерные формы углерода [19]. Стоит отметить работы по исследованию электродных материалов на основе композитов с мезопористыми формами углерода [23–26]. Графен позволяет значительно улучшить электронную проводимость, стабильность и механические свойства электродов, повысить площадь контакта между электродом и жидким электролитом и предотвратить агрегацию частиц активного материала [27–31]. Благодаря своим уникальным структурным и физическим свойствам как однослойные, так и многослойные углеродные нанотрубки (УНТ) широко используются в электронике и оптоэлектронике. УНТ обладают высокой механической прочностью, электронной проводимостью, химической стабильностью и большой площадью поверхности, а также могут обеспечивать быстрый перенос электронов и ионов лития к материалу электрода [32–36].

Несмотря на широкое использование этих соединений в различных приложениях, исследования их влияния на электрохимические свойства титаната лития ограничены и посвящены в основном композиционным материалам, в которых углеродный наноматериал вводился на стадии синтеза. Ранее на примере фосфата лития-железа со структурой оливина нами был апробирован простой и технологичный подход к получению такого рода композитов – механохимическая активация [37]. Данный подход используется и для других электродных материалов [38, 39]. Механохимическая активация может привести не только к некоторому уменьшению размера частиц титаната лития, но и к обеспечению равномерного распределения углеродных наноматериалов по его поверхности.

В связи с вышесказанным целью данной работы было получение композиционных материалов на основе титаната лития и углеродных нанотрубок или наночешуек путем механохимической активации и исследование их электрохимических свойств.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Титанат лития (LTO) синтезировали по ранее разработанной методике [40], согласно которой бутоксид титана (99%, AlfaAesar) и карбонат лития (≥99.0%, Fluka), взятые в стехиометрических количествах, сначала растворяли в смеси этанола и азотной кислоты, затем добавляли раствор лимонной кислоты (99%, Sigma-Aldrich) в минимальном количестве воды. После сушки при 95°С реакционную смесь отжигали на воздухе последовательно при 400 и 800°С в течение 5 ч.

Углеродные нанотрубки (УНТ) и углеродные наночешуйки (УНЧ), в том числе допированные азотом (N-УНТ и N-УНЧ соответственно), получали по методике, описанной в [37], методом химического осаждения из паровой фазы в проточном реакторе на фиксированном слое катализатора. Углеродные наночешуйки представляют собой агломерированные неупорядоченно упакованные частицы графена, которые в англоязычной литературе часто называют “твердым углеродом”.

Композиты Li4Ti5O12/С получали смешением порошков титаната лития и 5 или 10 мас. % углеродного наноматериала с последующей механической обработкой в планетарной мельнице Fritch Pulverisette 7 classic line. Помол проводили в этаноле с использованием размольных стаканов и шаров из агата при скорости 200 об/мин в течение 8 ч в режиме: 5 мин – вращение, 5 мин – пауза. В ряде случаев в качестве углеродной добавки использовали УНТ (УНЧ) вместе с 5 мас. % сажи Timcal.

Для определения предпочтительной формы введения углеродного наноматериала (сухой порошок/водно-спиртовая дисперсия) были приготовлены композиты титаната лития с УНТ (УНЧ), водно-спиртовые дисперсии которых перед помолом были обработаны ультразвуком для уменьшения размера агломератов углеродного наноматериала. Несмотря на то что при малых плотностях тока заряда/разряда (20 мА/г) разрядные емкости полученных композитов приближались к теоретической величине для титаната лития (175 мА ч/г), при дальнейшем увеличении плотности тока их величины резко уменьшались. На основании полученных результатов в дальнейшем композиты на основе Li4Ti5O12 и различных углеродных наноматериалов получали только путем их непосредственного механического смешения в планетарной мельнице без предварительной обработки ультразвуком. В обозначении образца указаны углеродный материал и его количество (в мас. %), например, LTO/10УНТ.

Рентгенофазовый анализ (РФА) образцов проводили на дифрактометре Rigaku D/MAX 2200 на излучении CuKα. При обработке рентгенограмм использовали комплект программ Rigaku Data Processing. Размер частиц (область когерентного рассеяния) оценивали на основании уширения линий рентгенограмм по формуле Шеррера.

Для анализа морфологии образцов использовали сканирующий электронный микроскоп Carl Zeiss NVision 40.

Измерения электронной проводимости исследуемых материалов проводили на постоянном токе с использованием импедансметра Z500 PRO на таблетках с серебряными электродами при 25°С.

Удельную поверхность определяли методом низкотемпературной адсорбции азота при –196°С на анализаторе Сорбтометр-М. Перед измерением исследуемые материалы дегазировали при 200°С в течение 1 ч.

Для исследования электрохимических характеристик электродную пасту готовили, смешивая полученные материалы (активный компонент), сажу (Timcal) и поливинилиденфторид (Aldrich), предварительно растворенный в N-метилпирролидиноне (Aldrich), в соотношении 88/10/2. Полученную смесь наносили на сетку из нержавеющей стали (толщина слоя 10–15 мг/см2), которая играла роль токоотвода, и прессовали под давлением 0.1 ГПа с последующей сушкой в вакууме при 120°С в течение 8 ч.

Электрохимические характеристики полученных материалов изучали в трехэлектродных герметичных электрохимических ячейках с литиевым электродом сравнения, которые собирали в перчаточном боксе в атмосфере сухого аргона. В качестве сепаратора использовали нетканый полипропилен (НПО “Уфим”), электролитом служил 1 М раствор LiPF6 в смеси этиленкарбоната, диэтилкарбоната и диметилкарбоната (1 : 1 : 1) (Aldrich). Электрохимическое циклирование проводили в гальваностатическом режиме в интервале потенциалов от 1 до 3 В при плотности тока 20–3200 мА/г с использованием зарядно-разрядного стенда ЗРУ 50 мА-10 В (ООО “НТЦ Бустер”). Поскольку помол титаната лития в планетарной мельнице приводил к значительной деградации материала, в качестве образца сравнения использовали Li4Ti5O12 без механической обработки. Величины электрохимической емкости приведены в пересчете на титанат лития.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

На рис. 1 представлены дифрактограммы некоторых исследуемых композитов на основе LTO и углеродных наноматериалов. Все наблюдаемые рефлексы соответствуют Li4Ti5O12 со структурой шпинели (база ICCD, карточка № 72-0426). Даже после механической обработки в планетарной мельнице все линии являются достаточно узкими и интенсивными, что свидетельствует о сохранении высокой кристалличности титаната лития. При этом на дифрактограммах композиционных материалов в области 2θ ~ 24°–26° отсутствуют рефлексы, характерные для графена и углеродных нанотрубок. По всей видимости, это обусловлено небольшим содержанием углеродных материалов в композитах и низкой интенсивностью линий этих наноматериалов на фоне рефлекса (111) Li4Ti5O12. Некоторое уширение линий рентгенограмм композитов по сравнению с исходным титанатом лития обусловлено уменьшением размера частиц в результате механической обработки. Так, рассчитанные на основании этих данных значения области когерентного рассеяния Li4Ti5O12 уменьшаются с 73 для исходного образца до 66–69 нм для композитов на его основе. Ни тип углеродных наноматериалов, ни их содержание не оказывают значимого влияния на размер частиц титаната лития в композиционных материалах.

Рис. 1.

Дифрактограммы LTO (1) и его композитов с углеродными наноматериалами LTO/10УНТ (2), LTO/10N-УНТ (3), LTO/10УНЧ (4) и LTO/10N-УНЧ (5).

Согласно данным низкотемпературной адсорбции азота, удельная поверхность используемых УНТ и N-УНТ составляет 598 и 287 м2/г соответственно. Для УНЧ и N-УНЧ соответствующие значения значительно больше (1198 и 1028 м2/г), что обусловлено высокой внутренней пористостью этих углеродных наноматериалов. Изменяется и удельная поверхность композитов на их основе по сравнению с таковой для исходного титаната лития (2–5 м2/г). Так, для материалов, содержащих 5/10% УНТ (N-УНТ), она составляет 32/60 (21/34) м2/г. Для образцов, содержащих сажу Timcal и углеродные нанотрубки, удельная поверхность еще выше, например, для LTO/5Timcal/5N-УНТ ее величина составляет 102 м2/г, что сопоставимо с таковой для композитов, содержащих 10% УНЧ (N-УНЧ), – 100 (95) м2/г соответственно.

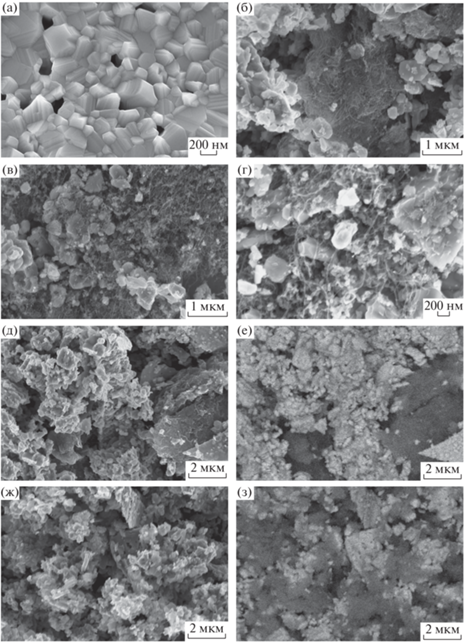

Вывод об уменьшении среднего размера частиц Li4Ti5O12 после механической обработки подтверждается данными сканирующей электронной микроскопии (СЭМ) (рис. 2). Так, исходный образец титаната лития представляет собой хорошо спеченные частицы размером 100–500 нм с отчетливо выраженными ступенями роста (рис. 2а). После помола в планетарной мельнице совместно с углеродными наноматериалами размер частиц Li4Ti5O12 не превышает 300 нм (рис. 2в–2з). При этом в композитах титаната лития с УНЧ и N-УНЧ на фоне измельченных частиц Li4Ti5O12 наблюдаются крупные (до 2–3 мкм) агломераты углеродных наночешуек (более темные области на СЭМ-изображениях, полученных в режиме отраженных электронов (рис. 2д–2з)). В отличие от композиционных материалов на основе титаната лития, полученного гидротермальным методом [37], УНТ и N-УНТ распределяются по поверхности Li4Ti5O12 неравномерно, формируя агломераты с размером в несколько микрон (рис. 2б). В то же время для композитов, содержащих как углеродные нанотрубки, так и сажу Timcal, характерно равномерное их распределение по поверхности титаната лития. На основании данных СЭМ уже можно предположить, что введение углеродных материалов, скорее всего, не будет оказывать значимого влияния на электрохимические характеристики анодных материалов на основе исследуемых композитов, за исключением материалов, содержащих УНТ вместе с сажей Timcal.

Рис. 2.

СЭМ-изображения LTO (а) и его композитов с углеродными наноматериалами LTO/10УНТ (б), LTO/5Timcal/5N-УНТ (в, г), LTO/10УНЧ (д, е) и LTO/10N-УНЧ (ж, з) во вторичных (а–д, ж) и отраженных электронах (е, з).

Известно, что процессы интекаляции/деинтеркаляции лития в электродном материале происходят путем одновременного переноса ионов лития и электронов в его частицах [7]. При этом, чем выше скорость переноса, тем большее значение электрохимической емкости при высоких скоростях разряда/заряда демонстрирует электродный материал. Предполагалось, что основной эффект от введения углеродных наноматериалов будет заключаться в обеспечении высокой электронной проводимости и, как следствие, высокой скорости диффузии лития к межзеренным границам. Кроме того, введение электроотрицательных атомов в углеродное покрытие может обеспечить его более прочное связывание с LTO. С другой стороны, за счет сорбции лития на атомах азота будет повышаться концентрация литиевых вакансий в LTO и, напротив, понижаться концентрация ионов лития в междоузлиях, которые обычно более подвижны в литиевых электролитах. Это может негативно отражаться на электрохимической емкости композитов при повышенной плотности тока [19].

Полученные на переменном и постоянном токе величины проводимости композитов титаната лития, синтезированного золь-гель методом, и УНТ (УНЧ) совпадают, что свидетельствует о доминирующем вкладе электронной составляющей проводимости. Механическая обработка титаната лития с углеродными нанотрубками или наночешуйками приводит к отчетливо выраженному повышению электронной проводимости полученных композитов. Так, проводимость исследуемых материалов увеличивается от 0.01 до 0.36 См/см в ряду LTO/10N-УНЧ < LTO/10УНЧ < < LTO/10УНТ ≈ LTO/5Timcal/5N-УНТ < < LTO/10N-УНТ. Проводимость образцов, содержащих УНЧ, значительно меньше, что, видимо, обусловлено низкой перколяцией и неравномерным распределением углерода в композите. Несколько неожиданным является тот факт, что допирование азотом УНЧ приводит даже к меньшим величинам проводимости композитов на их основе по сравнению с недопированными УНЧ. Наиболее вероятно, это обусловлено большим размером агломератов N-УНЧ.

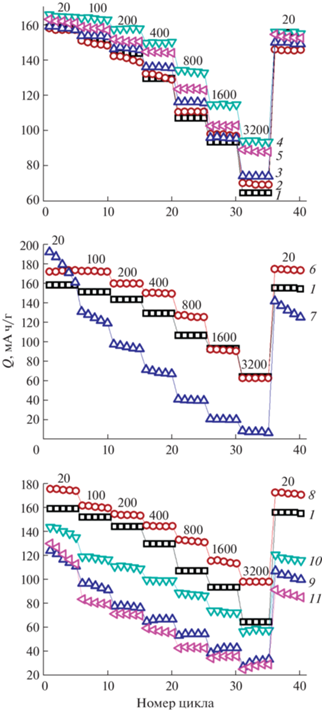

При электрохимическом тестировании со скоростью заряда/разряда 20 мА/г значения разрядных емкостей всех материалов варьируются от 140 до 175 мА ч/г (рис. 3). Причем с учетом содержания углеродных материалов в образцах электрохимические емкости композитов LTO/10УНЧ и LTO/5Timcal/5N-УНТ приближаются к теоретической величине для титаната лития (175 мА ч/г). В целом композиты с 10 мас. % УНТ и N-УНТ характеризуются более высокими значениями емкости по сравнению с композитами, содержащими 5% углеродных наноматериалов. При высокой плотности тока наилучшие характеристики демонстрируют образцы LTO/10УНТ, LTO/10N-УНТ, а также композит LTO/5Timcal/5N-УНТ. Так, при скорости заряда/разряда 3200 мА/г (~18C) разрядные емкости композитов LTO/10УНT и LTO/10N-УНT составляют 94 и 87 мА ч/г соответственно, а образца, содержащего по 5 мас. % сажи Timcal и N‑УНТ, – 98 мА ч/г. Введение сажи Timcal в композиты, уже содержащие 10 мас. % углеродных нанотрубок или наночешуек, приводит к падению электрохимической емкости, что может быть связано с меньшим содержанием в них активного материала. Следует также отметить, что композиты с УНЧ характеризуются большими величинами необратимой емкости на первых циклах, что, видимо, связано с внедрением лития в сами углеродные материалы. При этом, несмотря на имеющиеся сведения о высокой проводимости углеродных структур, содержащих азот, электрохимическая емкость композитов LTO/10N-УНЧ заметно уступает таковой для LTO/10УНЧ. При возвращении на малые токи после циклирования при высоких скоростях заряда/разряда электрохимическая емкость LTO/10УНЧ оказывается даже выше исходных значений.

Рис. 3.

Изменение разрядной емкости при циклировании LTO (1) и композитов LTO/5УНТ (2), LTO/5N‑УНТ (3), LTO/10УНТ (4), LTO/10N-УНТ (5), LTO/10УНЧ (6), LTO/10N-УНЧ (7), LTO/5Timcal/5N-УНТ (8), LTO/5Timcal/10УНТ (9), LTO/5Timcal/10N-УНТ (10) и LTO/5Timcal/10УНЧ (11). Плотность тока [мА/г] указана на рисунке.

ЗАКЛЮЧЕНИЕ

С помощью механической обработки в планетарной мельнице получены композиты на основе титаната лития и УНТ или УНЧ. Введение углеродных наноматериалов приводит к увеличению электропроводности композитов и обратимой разрядной емкости, в том числе при высоких скоростях заряда/разряда аккумулятора. Наибольшие величины электрохимической емкости наблюдаются для композитов с УНТ и сажей Timcal и обусловлены формированием сетки высокопроводящих контактов между частицами титаната лития.

Список литературы

Widén J., Carpman N., Castellucci V. et al. // Renew. Sust. Energy Rev. 2015. V. 44. P. 356. https://doi.org/10.1016/j.rser.2014.12.019

Pearre N., Adye K., Swan L. // Appl. Energy. 2019. V. 242. P. 69. https://doi.org/10.1016/j.apenergy.2019.03.073

Филиппов С.П., Ярославцев А.Б. // Успехи химии. 2021. Т. 90. № 6. С. 627. [Filippov S.P., Yaroslavtsev A.B. // Russ. Chem. Rev. 2021. V. 90. № 6. P. 627.] https://doi.org/10.1070/RCR5014

Истомин С.Я., Лысков Н.В., Мазо Г.Н., Антипов Е.В. // Успехи химии. 2021. Т. 90. № 6. С. 644. [Istomin S.Y., Lyskov N.V., Mazo G.N., Antipov E.V. // Russ. Chem. Rev. 2021. V. 90. № 6. P. 644.] https://doi.org/10.1070/RCR4979

Kasyanova A.V., Rudenko A.O., Lyagaeva J.G., Medvedev D.A. // Membr. Membr. Technol. 2021. № 3. P. 73. https://doi.org/10.1134/S2517751621020050

Nitta N., Wu F., Lee J.T., Yushin G. // Mater. Today. 2015. V. 18. № 5. P. 252. https://doi.org/10.1016/j.mattod.2014.10.040

Stenina I.A., Yaroslavtsev A.B. // Pure Appl. Chem. 2017. V. 89. № 8. P. 1185. https://doi.org/10.1515/pac-2016-1204

Goriparti S., Miele E., Angelis F. et al. // J. Power Sources. 2014. V. 257. P. 421. https://doi.org/10.1016/j.jpowsour.2013.11.103

Shetti N.P., Dias S., Reddy K.R. // Mater. Sci. Semicond. Process. 2019. V. 104. P. 104684. https://doi.org/10.1016/j.mssp.2019.104684

Cheng H., J. Shapter G., Li Y., Gao G. // J. Energy Chem. 2021. V. 57. P. 451. https://doi.org/10.1016/j.jechem.2020.08.056

Opra D.P., Gnedenkov S.V., Sinebryukhov S.L. et al. // Nanomater. 2021. V. 11. № 7. P. 1703. https://doi.org/10.3390/nano11071703

Xu G., Han P., Dong S. et al. // Coord. Chem. Rev. 2017. V. 343. P. 139. https://doi.org/10.1016/j.ccr.2017.05.006

Yi T.-F., Xie Y., Zhu Y.-R. et al. // J. Power Sources. 2013. V. 222. P. 448. https://doi.org/10.1016/j.jpowsour.2012.09.020

Stenina I.A., Sobolev A.N., Yaroslavtsev S.A. et al. // Electrochim. Acta. 2016. V. 219. P. 524. https://doi.org/10.1016/j.electacta.2016.10.034

Song M.-S., Kim R.-H., Baek S.-W. et al. // J. Mater. Chem. A. 2014. V. 2. P. 631. https://doi.org/10.1039/C3TA12728A

Schmidt W., Wilkening M. // J. Phys. Chem. C. 2016. V. 120. P. 1137. https://doi.org/10.1021/acs.jpcc.6b02828

Zhao B., Ran R., Liu M., Shao Z. // Mater. Sci. Eng. R. 2015. V. 98. P. 1. https://doi.org/10.1016/j.mser.2015.10.001

Gaberscek M., Dominko R., Jamnik J. // Electrochem. Commun. 2007. V. 9. № 12. P. 2778. https://doi.org/10.1016/j.elecom.2007.09.020

Yaroslavtsev A.B., Stenina I.A. // Surf. Innov. 2021. V. 9. № 2–3. P. 92. https://doi.org/10.1680/jsuin.20.00044

Yao N.Y., Liu H.K., Liang X. et al. // J. Alloys Compd. 2019. V. 771. P. 755. https://doi.org/10.1016/j.jallcom.2018.08.001

Liu T., Ni H., Song W.-L., Fan L.-Z. // J. Alloys Compd. 2015. V. 646. P. 189. https://doi.org/10.1016/j.jallcom.2015.05.136

Li H., Zhou H. // Chem. Commun. 2012. V. 48. P. 1201. https://doi.org/10.1039/C1CC14764A

Ni D., Sun W., Xie L. et al. // J. Power Sources. 2018. V. 374. P. 166. https://doi.org/10.1016/j.jpowsour.2017.11.017

Castro-Muñiz A., Lorenzo-Fierro S., Martínez-Alonso A. et al. // Fuel Process. Technol. 2019. V. 196. P. 106152. https://doi.org/10.1016/j.fuproc.2019.106152

Yao N.Y., Liu H.K., Liang X. et al. // J. Alloys Compd. 2019. V. 771. P. 755. https://doi.org/10.1016/j.jallcom.2018.08.001

Stenina I., Shaydullin R., Kulova T. et al. // Energies. 2020. V. 13. № 15. P. 3941. https://doi.org/10.3390/en13153941

Brownson D.A.C., Kampouris D.K., Banks C.E. // J. Power Sources. 2011. V. 196. № 11. P. 4873. https://doi.org/10.1016/j.jpowsour.2011.02.022

Wei A., Li W., Bai X. et al. // Solid State Ionics. 2019. V. 329. P. 110. https://doi.org/10.1016/j.ssi.2018.11.023

Liu H.-P., Wen G.-W., Bi S.-F. et al. // Electrochim. Acta. 2016. V. 192. P. 38. https://doi.org/10.1016/j.electacta.2016.01.180

Wang B., Jin F., Xie Y. et al. // Energy Storage Mater. 2020. V. 26. P. 433. https://doi.org/10.1016/j.ensm.2019.11.016

Adepoju A.A., Doumbia M., Williams Q.L. // J. Miner. Met. Mater. Soc. 2020. V. 72. P. 3170. https://doi.org/10.1007/s11837-020-04224-2

Centi G., Perathoner S. // Chem. Sus. Chem. 2011. V. 4. P. 913. https://doi.org/10.1002/cssc.201100084

Li W., Garg A., Le M.L.P. et al. // Electrochim. Acta. 2020. V. 330. P. 135314. https://doi.org/10.1016/j.electacta.2019.135314

Hu Y., Lin F., Liu Z. // Ceram. Int. 2019. V. 45. № 8. P. 10976. https://doi.org/10.1016/j.ceramint.2019.02.180

Duan W., Zhao M., Mizuta Y. et al. // Phys. Chem. Chem. Phys. 2020. V. 22. P. 1953. https://doi.org/10.1039/C9CP06042A

Adepoju A.A., Williams Q.L. // Curr. Appl. Phys. 2020. V. 20. № 1. P. 1. https://doi.org/10.1016/j.cap.2019.09.014

Стенина И.А., Минакова П.В., Кулова Т.Л. и др. // Неорган. материалы. 2021. Т. 57. № 6. С. 649. [Stenina I.A., Minakova P.V., Kulova T.L. et al. // Inorg. Mater. 2021. V. 57. № 6. P. 620.]https://doi.org/10.1134/S0020168521060108

Michalska M., Krajewski M., Ziolkowska D. et al. // Powder Technol. 2014. V. 266. C. 372. https://doi.org/10.1016/j.powtec.2014.06.056

Bograchev D.A., Volfkovich Y.M., Sosenkin V.E. et al. // Energies. 2020. V. 13. № 3. P. 542. https://doi.org/10.3390/en13030542

Stenina I.A., Kulova T.L., Skundin A.M., Yaroslavtsev A.B. // Mater. Res. Bull. 2016. V. 75. P. 178. https://doi.org/10.1016/j.materresbull.2015.11.050

Дополнительные материалы отсутствуют.

Инструменты

Журнал неорганической химии