Журнал неорганической химии, 2022, T. 67, № 5, стр. 635-645

Синтез MAX-фаз в системе Ti2AlC–V2AlC как прекурсоров гетерометаллических максенов состава Ti2–xVxC

Е. П. Симоненко a, *, Н. П. Симоненко a, И. А. Нагорнов a, Т. Л. Симоненко a, А. С. Мокрушин a, В. Г. Севастьянов a, Н. Т. Кузнецов a

a Институт общей и неорганической химии им. Н.С. Курнакова РАН

119991 Москва, Ленинский пр-т, 31, Россия

* E-mail: ep_simonenko@mail.ru

Поступила в редакцию 22.11.2020

После доработки 30.01.2021

Принята к публикации 31.01.2021

- EDN: MJUXJB

- DOI: 10.31857/S0044457X2205018X

Аннотация

Разработан метод относительно низкотемпературного синтеза в системе Ti2AlC–V2AlC под защитным расплавом солей твердых растворов MAX-фаз, перспективных для последующего получения на их основе гетерометаллических максенов Ti2 –xVxC. Установлено, что в случае синтеза при 1000°С для составов Ti1V1AlC, Ti0.5V1.5AlC и Ti0.2V1.8AlC (несмотря на формирование MAX-фаз и систематическое смещение положения рефлекса (002) по мере замены в составе атомов титана на ванадий) характерно присутствие значительного количества посторонних фаз – Al2O3 и ванадия (рефлексы частично перекрываются). Увеличение температуры синтеза до 1100°С позволило существенно сократить количество примесей и привело в случае образца Ti1V1AlC к уменьшению параметра решетки a, который тем не менее сильно превышает расчетные и литературные данные (при соответствии этим данным параметра c). С помощью термического анализа в интервале температур 20–1000°С на примере составов Ti2AlC, Ti1V1AlC и V2AlC показано, что по мере замены в составе MAX-фазы атомов титана на ванадий происходит уменьшение стойкости к окислению. Методами просвечивающей и растровой электронной микроскопии исследованы особенности микроструктуры полученных фаз Ti2AlC и V2AlC.

ВВЕДЕНИЕ

Несмотря на давно установленное существование MAX-фаз в карбидных и нитридных системах (в середине прошлого века при изучении тугоплавких систем [1–5]), в последние годы наблюдается очередная волна научного интереса к ним [6–12]. Ранее эти соединения привлекали внимание как компоненты тугоплавких керамических материалов, способные повысить трещиностойкость и стойкость к термоудару благодаря особенностям своей структуры [13, 14], а именно – слоистости (например, для фаз M2 +xAl(Si)Cx), обусловленной большими расстояниями между карбидными слоями M2 +xCx, связанными прослойками из атомов алюминия; при распространении трещин происходит их отклонение и потеря энергии. Помимо этого аспекта важна и возможность повышения стойкости к окислению и механических свойств ультравысокотемпературных керамических материалов на основе ZrB2/HfB2 [15–19], которые являются чрезвычайно перспективными для применения в кислородсодержащих средах при температурах >2000–2500°C [20–25].

Сейчас MAX-фазы нашли свое применение в качестве исходных веществ для получения нового 2D-наноматериала – максенов (MXenes) состава M2 +xCxTy [6, 7, 26, 27], для которых прогнозируют весьма широкие области использования: например, в качестве компонентов сенсорных материалов [28–33], источников тока и суперконденсаторов [26, 34–36], в различных биомедицинских приложениях [27, 37–39] и др.

В связи с этим возникла задача разработки максимально экономически эффективных и воспроизводимых методов синтеза достаточно крупных партий исходных веществ – MAX-фаз, обладающих заданным соотношением переходных металлов, которое может быть критически важным для свойств максенов на их основе.

Известно, что получение фазово-чистых соединений класса MAX-фаз является непростой задачей, так как в них обычно присутствуют примеси карбидов переходных металлов, их силицидов (в случае M2 +xSiCx) или интерметаллидов с алюминием (в случае M2 +xAlCx), а также оксидов всех металлов конкретных систем. С точки зрения последующего синтеза максенов важным требованием является минимизация содержания в MAX-фазах карбидов индивидуальных металлов и оксидов переходных металлов (удаление которых может повлиять на стехиометрию в плоскостях получаемых максенов M2 +xCxTy).

MAX-фазы синтезируют преимущественно путем горячего прессования или холодного прессования с последующим спеканием при достаточно высоких температурах (~1400–1500°C) [40–42]. Кроме того, в случае горячего прессования или искрового плазменного спекания чаще всего применяются графитовые пресс-формы, из-за которых возможно дополнительное науглероживание системы и, соответственно, формирование или увеличение содержания примесных фаз MC. С этим связано использование в подобных синтезах избытка алюминия и недостатка углерода или карбидов металлов в исходных системах.

Одним из наиболее простых, энергоэффективных и доступных с точки зрения необходимости использования дорогостоящего оборудования является метод синтеза MAX-фаз с использованием защитного расплава солей [43–48]. Он показал достаточную эффективность для получения индивидуальных MAX-фаз, например, Ti3SiC2, Ti2AlN, Ti3AlC2, V2AlC, однако для получения более сложных составов, в которых один переходный металл частично замещается другим, он применяется достаточно редко. Так, в работе [45] описан синтез соединений в системе (V1 –x–yTixCry)2AlC в расплаве NaCl и KCl в мольном соотношении 1 : 1 при температуре 1100°С с последующей термической обработкой в аргоне при температуре 1400°С после удаления солей.

Получение MAX-фаз в системе Ti2AlC–V2AlC, интересных для последующего синтеза максенов Ti2 –xVxCTy как компонентов для энергетики и химической газовой сенсорики, в литературе описано очень мало [49–54]. Так, для получения соединения состава (Ti0.5,V0.5)2AlC исходные металлические порошки и графит капсулировали в боросиликатные ампулы при температуре 650°С и далее нагревали до 1600°С в условиях горячего изостатического прессования при давлении 100 МПа в течение 8 ч [49, 50]. Для полученного продукта (Ti0.5,V0.5)2AlC отмечена большая стойкость к окислению по сравнению с V2AlC. В исследованиях [51, 52] для синтеза соединения аналогичного состава порошки TiH2, V, Al и графита смешивали в мольных соотношениях 1 : 1 : (0.9–1.2) : 1, перемешивали в шаровой мельнице с добавлением стеариновой кислоты, прессовали в таблетки и спекали в вакууме при ступенчатом нагреве до температуры 1500°С. В [51] отмечено, что в продукте TiVAlC в качестве примесей присутствуют карбиды металлов и металлический ванадий. В работе [53], посвященной получению гетерометаллического максена состава (TiV)C, в качестве исходного вещества синтезирована MAX-фаза TiVAlC путем горячего прессования при 1450°С (время выдержки 2 ч) смеси порошков титана, ванадия, алюминия и графита в мольном соотношении 1 : 1 : 1.3 : 1. В качестве примесей отмечено достаточно большое количество другой MAX-фазы – Ti3AlC2 [53]. В исследовании [54], направленном на получение максенов (Vx,Ti1 –x)2C (х = 1, 0.7, 0.5, 0.3, 0), соответствующие алюминийсодержащие MAX-фазы получали путем помола порошков титана, ванадия, алюминия и графита (n(Ti + V) : n(Al) : n(C) = 2 : 1.3 : 1) и термической обработки при температуре 1450°С в течение 2 ч. Судя по виду рентгенограмм [54], для твердых растворов характерно присутствие значимого количества MAX-фазы M3AlC2.

Целью настоящей работы является изучение возможности относительно низкотемпературного синтеза с использованием защитного расплава солей MAX-фаз в системе Ti2AlC–V2AlC, содержащих минимальное количество примесей, которые относительно легко удаляются при получении максенов соответствующего состава.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

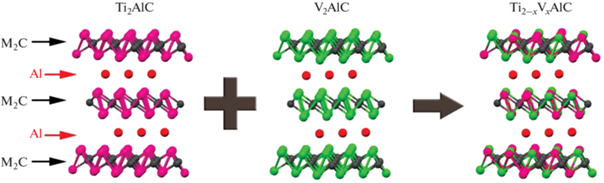

Реагенты – порошки металлического титана (99.9%, 0.5–100 мкм), алюминия (99.2%, 30 мкм), ванадия (99.9%, 40–100 мкм), графита (марки МПГ-8), бромид калия (99%, Русхим) – смешивали в мольных соотношениях n(Ti + V) : n(Al) : n(C) = = 2 : 1.2 : 0.8. Данное соотношение несколько отличается от соотношения n(Ti + V) : n(Al) : n(C) = = 2 : 1.1 : 0.9–1, предлагаемого в большинстве работ, поскольку было принято решение пренебречь потерями целевых фаз в пользу формирования примесей, которые далее при синтезе максенов могут быть относительно легко удалены (избыток исходных металлов, алюминиды титана, ванадий, возможно, оксид алюминия). Соотношения титана и ванадия соответствовали формулам: Ti2AlC, Ti1.8V0.2AlC, Ti1.5V0.5AlC, Ti1V1AlC, Ti0.5V1.5AlC, Ti0.2V1.8AlC, V2AlC, т.е. часть атомов титана в процессе синтеза MAX-фаз должна замещаться на атомы ванадия (рис. 1). Далее к полученной смеси порошков добавляли порошок высушенного бромида калия в массовом соотношении 1 : 1 [43, 55]. Гомогенизацию смеси проводили на планетарной шаровой мельнице PM 100 (Retsch) с использованием размольного стакана из ZrO2 и шаров WC в среде этанола при 300 об/мин в течение 12 ч. После сушки продукта помола при температуре 70–80°С формировали таблетки диаметром 2 см и толщиной 1–1.5 см, которые помещали в алундовые тигли и засыпали порошком KBr. Синтез MAX-фаз выполняли в муфельной печи при 1000°С в течение 5 ч (первая серия) и при температуре 1100°С в течение 3 ч (вторая серия). После полного охлаждения образцы промывали горячей водой и сушили при 110–120°С.

Рентгенограммы образцов MAX-фаз записывали на рентгеновском дифрактометре Bruker D8 Advance (излучение CuKα, разрешение 0.02° при накоплении сигнала в точке в течение 0.3 с). Рентгенофазовый анализ (РФА) выполняли с применением программы MATCH! – Phase Identification from Powder Diffraction, Version 3.8.0.137 (Crystal Impact, Germany), база данных Crystallography Open Database (COD), дополненной данными для гексагональных фаз Ti2AlC и V2AlC.

Исследование термического поведения полученных порошков MAX-фаз в токе воздуха выполняли на совмещенном ТГА/ДСК/ДТА-анализаторе SDT Q-600 в интервале температур 20–1000°С; скорость нагрева составляла 10 град/мин, скорость потока воздуха – 250 мл/мин.

Микроструктуру полученных фаз Ti2AlC и V2AlC изучали с использованием просвечивающей электронной микроскопии (ПЭМ, прибор Jeol JEM-1011 с цифровой фотокамерой Orius SC1000W). Для фазы Ti2AlC морфологию полученных частиц дополнительно исследовали с помощью растровой электронной микроскопии (РЭМ) на трехлучевой рабочей станции NVision 40, Carl Zeiss; элементный состав оценивали в областях размером 45 × 60 мкм с помощью приставки для энергодисперсионного анализа EDX Oxford Instrumets X-MAX 80.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

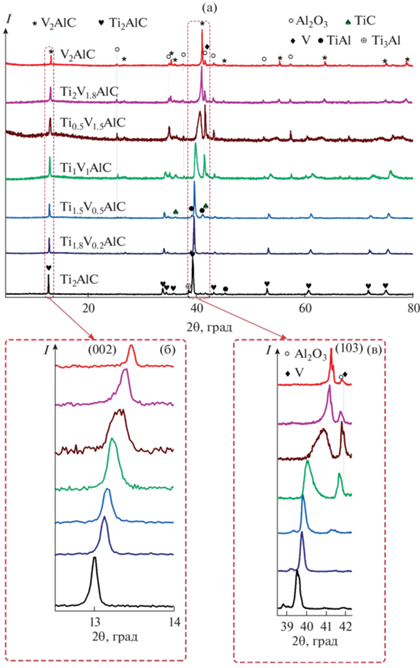

РФА продуктов синтеза при температуре 1000°С (рис. 2) показал, что для всех составов сформировалась MAX-фаза стехиометрии 211 (состав M2AlC), о чем свидетельствует характерный набор рефлексов, особенно интенсивный рефлекс (002), для которого свойственно систематическое смещение при частичной замене атомов титана на ванадий. Формирования дополнительной MAX-фазы состава M3AlC2 в данных условиях не происходит. Содержание индивидуальных фаз Ti2AlC [1, 56] и V2AlC [57] превышает 82 и 86% соответственно. Основной примесью является оксид алюминия [58] (8–10%), карбиды титана [59] и ванадия [60] (4 и 1.6%), а также Ti3Al [61], TiAl и металлический ванадий [62]. Существенно отличается ситуация с фазами промежуточного состава, особенно для составов Ti1V1AlC, Ti0.5V1.5AlC и Ti0.2V1.8AlC. Вблизи наиболее интенсивного рефлекса смешанной MAX-фазы присутствуют также очень интенсивные рефлексы примесных фаз Al2O3 и ванадия, которые частично перекрываются.

Рис. 2.

Рентгенограммы образцов MAX-фаз Ti2 –xVxAlC, полученных при температуре синтеза 1000°С (а), и увеличенные фрагменты вблизи рефлексов (002) (б) и (103) (в).

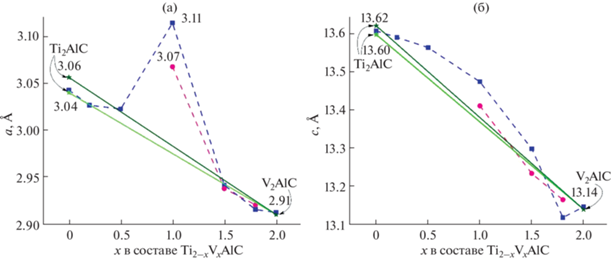

Выполненный полнопрофильный анализ с использованием программного обеспечения TOPAS позволил рассчитать средние параметры кристаллической решетки (рис. 3, синяя кривая). Как видно из рисунка, если для параметра c наблюдается лишь некоторое отклонение от закона Вегарда, что может указывать на увеличенное расстояние между карбидными плоскостями в решетке MAX-фазы, то значение параметра a = 3.11 Å для состава Ti1V1AlC превышает таковое даже для индивидуального Ti2AlC (a = 3.04–3.06 Å [1, 56]). Этот факт, по-видимому, может указывать не только на то, что часть ванадия не вошла в структуру образовавшейся MAX-фазы, но и на значительную неупорядоченность в плоскостях M2C.

Поскольку в литературе имеются данные об образовании однофазного состава Ti1V1AlC с параметрами решетки, близкими к расчетным, исходя из аддитивной схемы (a = 2.98, с = 13.42 Å [50]) принято решение о дополнительном эксперименте по синтезу соединений составов Ti1V1AlC, Ti0.5V1.5AlC и Ti0.2V1.8AlC при температуре 1100°С.

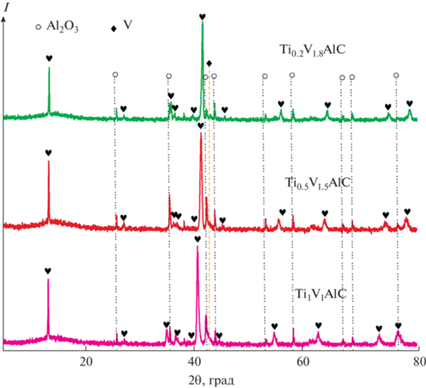

Как видно на рис. 4, увеличение температуры синтеза на 100°С привело к значительному снижению содержания в образцах примесей Al2O3 и избыточного ванадия. Несмотря на то, что наименее фазово-чистым образцом, судя по рентгенограммам, является Ti0.5V1.5AlC, расчет параметров решетки в результате полнопрофильного анализа показал (рис. 3, розовая кривая), что наибольшее отклонение от линейной зависимости параметра решетки a = 3.07 Å от состава MAX-фазы все также характерно именно для состава Ti1V1AlC. Однако очевидна тенденция к приближению параметров решетки к теоретическим значениям по мере повышения температуры синтеза.

Рис. 4.

Рентгенограммы образцов MAX-фаз Ti1V1AlC, Ti0.5V1.5AlC и Ti0.2V1.8AlC, полученных при температуре синтеза 1100°С.

На основании полученных данных можно предположить, что существенное завышение параметра решетки a, характерное для образца Ti1V1AlC, полученного как при 1000°С, так и при 1100°С (при фактическом совпадении с расчетным параметром c), вероятно, связано с разупорядоченностью в слоях M2C. В пользу этого вывода говорят также данные теоретической работы [63], в которой систему Ti2AlC–V2AlC отнесли к группе систем, для которых переход из неупорядоченного в упорядоченное состояние требует повышенной температуры (~1500°C). Стоит упомянуть, что в имеющейся литературе твердые растворы вышеуказанной системы получали при температурах 1450–1600°С. В настоящей работе установлено, что применение методики синтеза с защитным расплавом солей позволяет получать твердые растворы MAX-фаз в данной системе (за исключением состава Ti1V1AlC) уже при температуре 1000–1100°С.

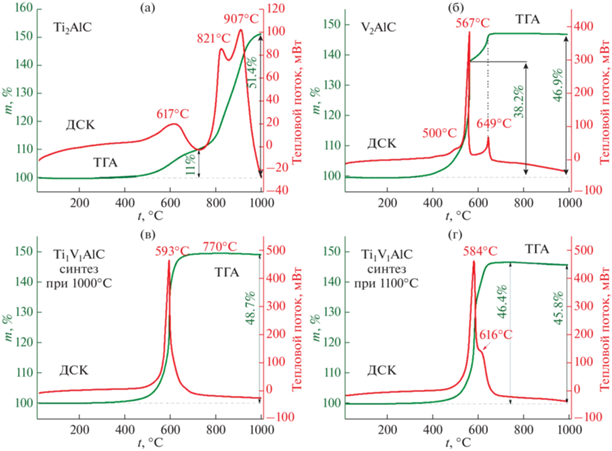

Для крайних точек – MAX-фаз Ti2AlC и V2AlC, а также для образцов Ti1V1AlC – изучена стойкость к окислению в токе воздуха (рис. 5). Для всех изученных образцов с повышением температуры наблюдается исключительно рост массы, связанный с окислением полученных гексагональных карбидов и имеющихся в них некоторых примесей. Как видно из рис. 5а, 5б, окислительная устойчивость фазы Ti2AlC существенно превышает таковую для V2AlC: видимый прирост массы для Ti2AlC начинается при температуре ~480°С по сравнению с ~400°С для V2AlC. При этом для образца Ti2AlC процесс окисления является ступенчатым, и наибольшее его развитие наблюдается при температурах >800°С (чему соответствуют экзотермические эффекты с максимумами при 821 и 907°С). В то же время для V2AlC также можно выделить две четкие ступени окисления, но при гораздо меньших температурах: в интервале 500–600°С и при температурах 600–650°С. Следует отметить, что при 700°C прироста массы для образца V2AlC более не происходит.

Рис. 5.

Кривые ДСК и ТГА образцов Ti2AlC (а), V2AlC (б) и Ti1V1AlC (в) в токе воздуха, синтезированных при температуре 1000°С, а также образца Ti1V1AlC (г), синтезированного при 1100°С.

Для образцов Ti1V1AlC, полученных при температурах 1000 и 1100°С (рис. 5в, 5г соответственно), выделить ярко выраженные ступени окисления на кривых ДСК и ТГА затруднительно. Для обоих образцов прирост массы начинается в интервале температур 440–450°С, что является промежуточным значением по сравнению с образцами Ti2AlC и V2AlC. Резкий рост массы происходит в интервале температур 500–700°С, чему соответствует экзотермический эффект с максимумом при 593°С (для образца, полученного при 1000°С). Для образца Ti1V1AlC, синтезированного при температуре 1100°С, максимум данного пика смещается в низкотемпературную область до 584°С, однако появляется плечо при температуре 616°С. Таким образом, можно констатировать, что по мере замещения в фазе Ti2AlC атомов титана на ванадий происходит систематическое уменьшение стойкости к окислению.

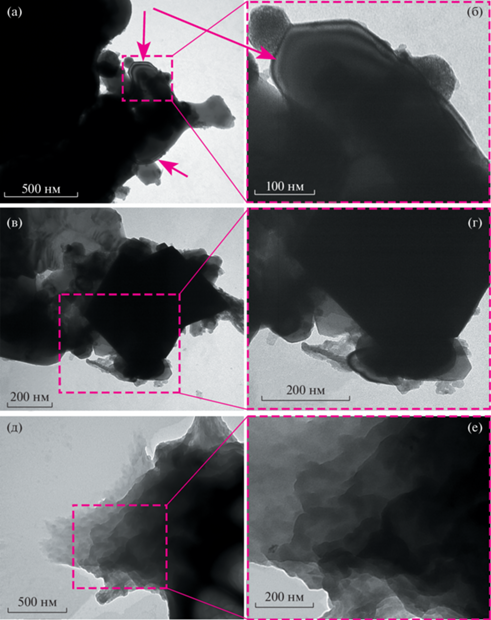

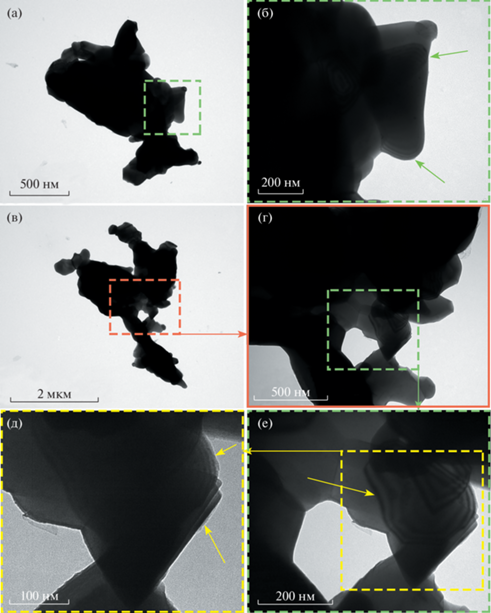

Исследование микроструктуры порошка V2AlC методом ПЭМ (рис. 6) показало, что он представляет собой прочные сростки частиц (диаметром от 400 нм), для которых зачастую проявляется гексагональное огранение. Поскольку благодаря своей структуре соединение имеет склонность к расслаиванию, на фотографиях присутствуют участки различной толщины, а на рис. 6д, 6е зафиксирован расслоившийся скол частицы, на котором рельефно заметны ступени плоскостей. Кроме того, стрелками показаны участки частиц, на которых проявился муаровый узор, характерный для слоистых структур.

Аналогичные выводы можно сделать и для образца Ti2AlC (рис. 7). На микрофотографиях ПЭМ видно, что порошок состоит из сросшихся агрегатов частиц размером от 200–300 нм, муаровые узоры на которых указывают на их слоистую структуру. Кроме того, на рис. 7д, 7е наблюдается пакет расслоившихся плоских частиц, также покрытых муаровым узором.

Рис. 7.

Микроструктура порошка Ti2AlC по данным ПЭМ, стрелки указывают на участки с муаровым узором.

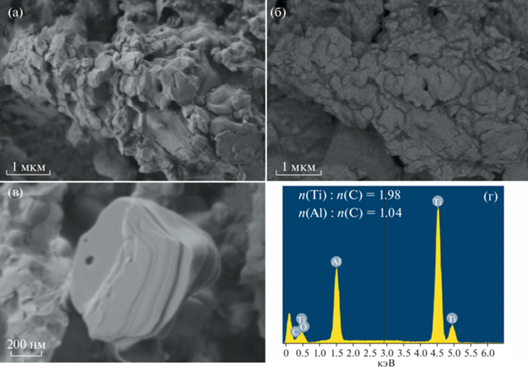

Растровая электронная микроскопия (рис. 8) подтвердила, что образец Ti2AlC состоит из слоистых частиц. На рис. 8а показан скол такого образования и свойственный для MAX-фаз характер распространения трещины с отклонением на отдельных слоях. При этом съемка в режиме контраста по среднему атомному номеру (рис. 8б) свидетельствует о том, что в продукте отсутствуют крупные частицы примесей, возможно их преимущественное распределение на границах зерен и между ними. Энергодисперсионный анализ показал, что мольное отношение n(Ti) : n(С) практически соответствует заданному. Содержание алюминия несколько превышает стехиометрическое соотношение Ti2AlC, однако его меньше, чем было введено в реакцию, вероятно, вследствие его потерь в ходе синтеза, в том числе в результате окисления при нагреве до формирования защитного слоя расплава бромида калия.

ЗАКЛЮЧЕНИЕ

Рассмотрены особенности относительно низкотемпературного синтеза (при температурах 1000 и 1100°С) под защитным расплавом солей твердых растворов MAX-фаз в системе Ti2AlC–V2AlC.

Установлено, что разработанная методика позволяет получать целевые фазы, содержание которых в продукте превышает 82–86%, а также избежать образования большого количества трудноудаляемых в процессе дальнейшего получения максенов примесей, прежде всего высокодисперсных монокарбидов титана и ванадия (их содержание не превышает 1.6–4%). Кроме того, ни для одного полученного образца не наблюдалось примесей других MAX-фаз, например M3AlC2, как это отмечалось для сложных MAX-фаз в данной системе в некоторых литературных источниках.

Установлено, что в случае синтеза при температуре 1000°С в образцах составов Ti1V1AlC, Ti0.5V1.5AlC и Ti0.2V1.8AlC, несмотря на формирование MAX-фаз и систематическое смещение положения рефлекса (002) по мере замены в составе атомов титана на ванадий, присутствуют очень значительные примеси Al2O3 и ванадия (рефлексы частично перекрываются). Полнопрофильный анализ показал, что для состава Ti1V1AlC параметр решетки a превышает таковой даже для индивидуального Ti2AlC. Увеличение температуры синтеза до 1100°С позволило существенно сократить количество примесей, параметр a также уменьшился, однако все так же сильно превышает расчетные и литературные данные [50] (при соответствии с ними параметра c). Вероятно, такая ситуация связана не с соотношением n(Ti) : n(V) в условной плоскости M2C, а с неупорядоченностью, которую можно нивелировать путем более высокотемпературной обработки [63].

С помощью термического анализа в интервале температур 20–1000°С на примере составов Ti2AlC, Ti1V1AlC и V2AlC показано, что по мере замены в составе MAX-фазы атомов титана на ванадий происходит уменьшение стойкости к окислению.

С применением ПЭМ и РЭМ исследованы особенности микроструктуры полученных фаз Ti2AlC и V2AlC.

Список литературы

Jeitschko W., Nowotny H., Benesovsky F. // Monatsh. Chem. 1963. V. 94. № 4. P. 672. https://doi.org/10.1007/BF00913068

Jeitschko W., Nowotny H., Benesovsky F. // Monatsh. Chem. 1964. V. 95. № 2. P. 431. https://doi.org/10.1007/BF00901306

Jeitschko W., Nowotny H., Benesovsky F. // Monatshefte für Chemie und verwandte Teile anderer Wissenschaften. 1963. V. 94. № 6. P. 1198. https://doi.org/10.1007/BF00905710

Jeitschko W., Nowotny H., Benesovsky F. // Monatsh. Chem. 1964. V. 95. № 1. P. 156. https://doi.org/10.1007/BF00909261

Nowotny H., Jeitschko W., Benesovsky F. // Planseeberichte fuer Pulvermetallurgie. 1964. V. 12. № 1. P. 31.

Zhou A., Liu Y., Li S. et al. // J. Adv. Ceram. 2021. V. 10. № 6. P. 1194. https://doi.org/10.1007/s40145-021-0535-5

Rosli N.F., Nasir M.Z.M., Antonatos N. et al. // ACS Appl. Nano Mater. 2019. V. 2. № 9. P. 6010. https://doi.org/10.1021/acsanm.9b01526

Gonzalez-Julian J. // J. Am. Ceram. Soc. 2021. V. 104. № 2. P. 659. https://doi.org/10.1111/jace.17544

Lyu J., Kashkarov E.B., Travitzky N. et al. // J. Mater. Sci. 2021. V. 56. № 3. P. 1980. https://doi.org/10.1007/s10853-020-05359-y

Lei X., Lin N. // Crit. Rev. Solid State Mater. Sci. 2021. P. 1. https://doi.org/10.1080/10408436.2021.1966384

Fu L., Xia W. // Adv. Eng. Mater. 2021. V. 23. № 4. P. 2001191. https://doi.org/10.1002/adem.202001191

Dash A., Malzbender J., Rasinski M. et al. // Materialia. 2022. V. 21. P. 101295. https://doi.org/10.1016/j.mtla.2021.101295

Mayer G. // Am. Ceram. Soc. Bull. 2004. V. 83. № 6. P. E5/1.

Opeka M.M., Talmy I.G., Zaykoski J.A. // J. Mater. Sci. 2004. V. 39. № 19. P. 5887. https://doi.org/10.1023/B:JMSC.0000041686.21788.77

Kane K.A., Pint B.A., Mitchell D. et al. // J. Eur. Ceram. Soc. 2021. V. 41. № 13. P. 6130. https://doi.org/10.1016/j.jeurceramsoc.2021.05.055

Guo Q., Juvencio Da Silva C., Bourgeois B. et al. // J. Ceram. Soc. Jpn. 2018. V. 126. № 1. P. 16. https://doi.org/10.2109/jcersj2.17027

Guo Q., da Silva C.V.J., Bourgeois B.B. et al. // Ceram. Int. 2017. V. 43. № 16. P. 13047. https://doi.org/10.1016/j.ceramint.2017.05.149

Silvestroni L., Melandri C., Gonzalez-Julian J. // J. Eur. Ceram. Soc. 2021. V. 41. № 12. P. 6064. https://doi.org/10.1016/j.jeurceramsoc.2021.05.029

Shahedi Asl M., Nayebi B., Akhlaghi M. et al. // Ceram. Int. 2021. V. 47. № 1. P. 817. https://doi.org/10.1016/j.ceramint.2020.08.193

Simonenko E.P., Simonenko N.P., Gordeev A.N. et al. // J. Eur. Ceram. Soc. 2021. V. 41. № 2. P. 1088. https://doi.org/10.1016/j.jeurceramsoc.2020.10.001

Simonenko E.P., Simonenko N.P., Kolesnikov A.F. et al. // J. Eur. Ceram. Soc. 2022. V. 42. № 1. P. 30. https://doi.org/10.1016/j.jeurceramsoc.2021.09.020

Simonenko E.P., Simonenko N.P., Kolesnikov A.F. et al. // Russ. J. Inorg. Chem. 2021. V. 66. № 9. P. 1405. https://doi.org/10.1134/S003602362109014X

Kemp J.W., Diaz A.A., Malek E.C. et al. // Addit. Manuf. 2021. V. 44. P. 102049. https://doi.org/10.1016/j.addma.2021.102049

Thimmappa S.K., Golla B.R., Pitchuka S.B. et al. // Ceram. Int. 2021. V. 47. № 15. P. 22184. https://doi.org/10.1016/j.ceramint.2021.04.241

Simonenko E.P., Simonenko N.P., Gordeev A.N. et al. // Russ. J. Inorg. Chem. 2020. V. 65. № 10. P. 1596. https://doi.org/10.1134/S0036023620100198

Huo X., Zhong J., Yang Z. et al. // ACS Appl. Mater. Interfaces. 2021. V. 13. № 46. P. 55112. https://doi.org/10.1021/acsami.1c16706

Lu B., Zhu Z., Ma B. et al. // Small. 2021. V. 17. № 46. P. 2100946. https://doi.org/10.1002/smll.202100946

Li S.-S., Cui X.-H., Li X.-H. et al. // Vacuum. 2022. V. 196. P. 110774. https://doi.org/10.1016/j.vacuum.2021.110774

Zhang M., Yang Y., Wang Y. et al. // Food Control. 2022. V. 132. P. 108532. https://doi.org/10.1016/j.foodcont.2021.108532

Xu Q., Zong B., Li Q. et al. // J. Hazard. Mater. 2022. V. 424. P. 127492. https://doi.org/10.1016/j.jhazmat.2021.127492

Pazniak H., Plugin I.A., Loes M.J. et al. // ACS Appl. Nano Mater. 2020. V. 3. № 4. P. 3195. https://doi.org/10.1021/acsanm.9b02223

Pazniak H., Varezhnikov A.S., Kolosov D.A. et al. // Adv. Mater. 2021. V. 33. № 52. P. 2104878. https://doi.org/10.1002/adma.202104878

Michael J., Qifeng Z., Danling W. // Nanomater. Nanotechnol. 2019. V. 9. https://doi.org/10.1177/1847980418824470

Zheng X. // J. Alloys Compd. 2022. V. 899. P. 163275. https://doi.org/10.1016/j.jallcom.2021.163275

Liu C., Zhou J., Li X. et al. // Chem. Eng. J. 2022. V. 431. P. 133838. https://doi.org/10.1016/j.cej.2021.133838

Najam T., Shah S.S.A., Peng L. et al. // Coord. Chem. Rev. 2022. V. 454. P. 214339. https://doi.org/10.1016/j.ccr.2021.214339

Cao Y., Guo Y., Chen Z. et al. // Nano Energy. 2022. V. 92. P. 106689. https://doi.org/10.1016/j.nanoen.2021.106689

Li G., Zhong X., Wang X. et al. // Bioact. Mater. 2022. V. 8. P. 409. https://doi.org/10.1016/j.bioactmat.2021.06.021

He Q., Hu H., Han J. et al. // Mater. Lett. 2022. V. 308. P. 131100. https://doi.org/10.1016/j.matlet.2021.131100

Bao W., Wang X.-G., Ding H. et al. // Scripta Mater. 2020. V. 183. P. 33. https://doi.org/10.1016/j.scriptamat.2020.03.015

Chen X.H., Zhai H.X., Li S.B. et al. // Adv. Mater. Res. 2010. V. 105–106. P. 83. https://doi.org/10.4028/www.scientific.net/AMR.105-106.83

Bowden D., Ward J., Middleburgh S. et al. // Acta Mater. 2020. V. 183. P. 24. https://doi.org/10.1016/j.actamat.2019.10.049

Dash A., Vaßen R., Guillon O. et al. // Nat. Mater. 2019. V. 18. № 5. P. 465. https://doi.org/10.1038/s41563-019-0328-1

Liu A., Yang Q., Ren X. et al. // Ceram. Int. 2020. V. 46. № 5. P. 6934. https://doi.org/10.1016/j.ceramint.2019.11.008

Luo W., Liu Y., Wang C. et al. // J. Mater. Chem. C. 2021. V. 9. № 24. P. 7697. https://doi.org/10.1039/D1TC01338F

Roy C., Banerjee P., Bhattacharyya S. // J. Eur. Ceram. Soc. 2020. V. 40. № 3. P. 923. https://doi.org/10.1016/j.jeurceramsoc.2019.10.020

Wang B., Zhou A., Hu Q. et al. // Int. J. Appl. Ceram. Technol. 2017. V. 14. № 5. P. 873. https://doi.org/10.1111/ijac.12723

Badie S., Dash A., Sohn Y.J. et al. // J. Am. Ceram. Soc. 2021. V. 104. № 4. P. 1669. https://doi.org/10.1111/jace.17582

Gupta S., Barsoum M.W. // J. Electrochem. Soc. 2004. V. 151. № 2. P. D24.

Manoun B., Zhang F., Saxena S.K. et al. // J. Phys.: Condens. Matter. 2007. V. 19. № 24. P. 246215. https://doi.org/10.1088/0953-8984/19/24/246215

Zou H., Li X., Zhang C. et al. // Ceram. Int. 2021. V. 47. № 6. P. 8338. https://doi.org/10.1016/j.ceramint.2020.11.196

Zou H., Li X., Zhang C. et al. // Ceram. Int. 2021. V. 47. № 20. P. 28288. https://doi.org/10.1016/j.ceramint.2021.06.245

Yazdanparast S., Soltanmohammad S., Fash-White A. et al. // ACS Appl. Mater. Interfaces. 2020. V. 12. № 17. P. 20129. https://doi.org/10.1021/acsami.0c03181

Wang Y., Zheng W., Zhang P. et al. // J. Mater. Sci. 2019. V. 54. № 18. P. 11991. https://doi.org/10.1007/s10853-019-03756-6

Bärmann P., Haneke L., Wrogemann J.M. et al. // ACS Appl. Mater. Interfaces. 2021. V. 13. № 22. P. 26074. https://doi.org/10.1021/acsami.1c05889

Sridharan S., Nowotny H., Wayne S.F. // Monatshefte fur Chemie Chem. Mon. 1983. V. 114. № 2. P. 127. https://doi.org/10.1007/BF00798317

Schuster J.C., Nowotny H. // Z. Metallkd. 1980. V. 71. № 6. P. 341. http://inis.iaea.org/search/search.aspx?orig_q = RN:11558060

Herlinger E. // Z. Angew. Chem.1929. V. 42. № 30. P. 797. https://doi.org/10.1002/ange.19290423015

Wyckoff R.W.G. // Structure of Crystals. Second edition., The Chemical Catalog Company. INC. New York, 1931.

Wyckoff R.W.G. // Cryst. Struct. 1963. V. 1. P. 85.

Novoselova T., Malinov S., Sha W. et al. // Mater. Sci. Eng. A. 2004. V. 371. № 1–2. P. 103. https://doi.org/10.1016/j.msea.2003.12.015

Hull A.W. // Phys. Rev. 1922. V. 20. P. 113.

Dahlqvist M., Rosen J. // Phys. Chem. Chem. Phys. 2015. V. 17. № 47. P. 31810. https://doi.org/10.1039/C5CP06021D

Дополнительные материалы отсутствуют.

Инструменты

Журнал неорганической химии