Журнал неорганической химии, 2022, T. 67, № 5, стр. 547-558

Zr(Hf)-оксанмагнийоксаналюмоксаны – предшественники модифицированной алюмомагниевой керамики

Г. И. Щербакова a, *, А. С. Похоренко a, П. А. Стороженко a, М. С. Варфоломеев a, b, А. И. Драчев a, Д. Д. Титов c, А. А. Ашмарин c

a Государственный научно-исследовательский институт химии и технологии элементоорганических соединений

105118 Москва, ш. Энтузиастов, 38, Россия

b Московский авиационный институт (национальный исследовательский университет)

125080 Москва, Волоколамское ш., 4, Россия

c Институт металлургии и материаловедения им. А.А. Байкова

119991 Москва, Ленинский пр-т, 49, Россия

* E-mail: galina7479@mail.ru

Поступила в редакцию 30.09.2021

После доработки 10.11.2021

Принята к публикации 15.11.2021

- EDN: EFWEDQ

- DOI: 10.31857/S0044457X22050166

Аннотация

Синтезированы Zr(Hf)-оксанмагнийоксаналюмоксановые олигомеры – предшественники модифицированной алюмомагниевой керамики. Изучены физико-химические свойства Zr(Hf)-оксанмагнийоксаналюмоксанов и образцов керамики на их основе. Предложены расчетные модели группового и элементного состава олигомерных молекул Zr(Hf)-содержащих магнийоксаналюмоксанов. Методами рентгенофазового анализа и сканирующей электронной микроскопии доказано, что пиролиз металлоксанмагнийоксаналюмоксанов при 1500°С приводит к образованию высокочистой мелкокристаллической керамики шпинельного состава, модифицированной оксидами тугоплавких металлов. Показано, что Zr(Hf)-оксанмагнийоксаналюмоксаны являются предшественниками высокочистой, высокотермостойкой алюмомагниевой керамики, модифицированной оксидами циркония или гафния.

ВВЕДЕНИЕ

Керамика на основе алюмомагниевой шпинели MgAl2O4 широко применяется для создания оптически прозрачных [1–5], термостойких [6], каталитически активных [7], электротехнических [8, 9], химически, коррозионно и радиационно стойких изделий [10]. При этом чем выше чистота используемых сырьевых материалов, тем более уникальными свойствами обладают получаемые на их основе керамокомпозиты [11–13].

Получение высокочистой алюмомагниевой шпинели с высокой реакционной способностью методом обжига механических смесей оксидов и/или солей [14] имеет ряд недостатков: высокие температуры синтеза и большое количество операций (измельчение, смешивание, последовательный обжиг) [15–17], что загрязняет получаемые материалы [18–20]. Механическая активация инициирует механохимическую реакцию и приводит к образованию шпинели при гораздо более низких температурах, чем в неактивированных порошках [21].

Шпинель MgAl2O4 получают и по золь-гель технологии [22–24], однако в настоящее время наиболее перспективными считаются керамообразующие элементоорганические поли(олиго)меры, позволяющие получать высокочистую керамику по “полимерной” технологии [25, 26].

Соконденсацией органоалюмоксанов и (acac)2Mg синтезированы гидролитически устойчивые на воздухе и растворимые в органических растворителях керамообразующие органомагнийоксаналюмоксаны с мольным соотношением Al : Mg ~ ~2 : 1, термотрансформация которых уже при 900°С приводит к образованию алюмомагниевой шпинели MgAl2O4 [27].

Известно, что ZrO2 как основная или второстепенная фаза повышает вязкость разрушения и прочность на изгиб MgAl2O4. В целом такой материал проявляет лучшую термостойкость и химическую инертность, чем чистая алюмомагниевая шпинель [28].

Нами впервые синтезированы растворимые в органических растворителях керамообразующие Zr(Hf)-оксанмагнийоксаналюмоксановые олигомеры, термотрансформация которых приводит к образованию высокочистой нанокристаллической многокомпонентной керамики шпинельного состава, модифицированной оксидами тугоплавких металлов [29].

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Соконденсацией этилацетоацетатэтоксигидроксиалюмоксана (основные олигомерные фрагменты представлены в табл. 1 [30, 31]), ацетилацетоната магния и ацетилацетоната тугоплавкого металла (Zr или Hf) в среде органического растворителя синтезировали олигомерные Zr(Hf)-оксанмагнийоксаналюмоксаны с мольным отношением Al/Mg ~ 2 и Al/Zr(Hf) ~ 40–400 по реакции (1):

(1)

$\begin{gathered} {\text{M = Zr, Hf;}}\,\,\,\,{\text{R}} = {{{\text{С}}}_{{\text{2}}}}{{{\text{Н}}}_{{\text{5}}}}{\text{; }} \\ {\text{R*}} = {\text{C}}\left( {{\text{C}}{{{\text{H}}}_{{\text{3}}}}} \right) = {\text{CHC}}\left( {\text{O}} \right){\text{O}}{{{\text{С}}}_{{\text{2}}}}{{{\text{Н}}}_{{\text{5}}}}{\text{; }} \\ {\text{R**}} = {\text{C}}\left( {{\text{C}}{{{\text{H}}}_{{\text{3}}}}} \right){\text{ = CHC}}\left( {\text{O}} \right){\text{C}}{{{\text{H}}}_{{\text{3}}}}{\text{.}} \\ \end{gathered} $Таблица 1.

Результаты элементного и термогравиметрического анализа этилацетоацетатэтоксигидроксиалюмоксана и эмпирические формулы основных олигомерных фрагментов

| № | Доля, % | Вещество | Химический состав, мас. % | с, мас. % (ТГА) | |||

|---|---|---|---|---|---|---|---|

| С | Н | Al | OH | Al2О3 | |||

| Этилацетоацетатэтоксигидроксиалюмоксан | 38.08 | 6.78 | 18.52 | 6.20 | 35.09 | ||

| Вычисленные эмпирические формулы | |||||||

| 1 | 50 | C20H40O14Al4 | 39.22 | 6.54 | 17.65 | 5.56 | 33.33 |

| 2 | 50 | C22H45O16Al5 | 37.71 | 6.43 | 19.29 | 4.86 | 36.43 |

| Усредненное значение | 38.47 | 6.49 | 18.47 | 5.21 | 34.89 | ||

Синтез осуществляли следующим образом: к раствору олигомерного этилацетоацетатэтоксигидроксиалюмоксана [31] в органическом растворителе (этиловый спирт, толуол) порционно добавляли заданное количество (acac)2Mg в течение 1 ч при постоянном перемешивании и температуре 70–80°C. Далее реакционную массу выдерживали при постоянном перемешивании в течение 1–2 ч при 70–80°C. Затем порционно при перемешивании добавляли заданное количество ацетилацетоната металла (Zr или Hf) и выдерживали 1–1.5 ч при температуре 70–80°C. Потом отгоняли растворитель сначала при атмосферном давлении, а затем при пониженном давлении и температуре до 100°C, охлаждали до комнатной температуры и отбирали пробы металлоксанмагнийоксаналюмоксана на анализ (ЯМР, ИК, ТГА, СЭМ и элементный анализ).

Содержание алюминия определяли трилонометрически, содержание магния – спектрофотометрически на атомно-абсорбционном спектрофотометре Spectr AA 240 FS KBr, содержание тугоплавкого металла (Zr или Hf) – рентгенофлуоресцентным методом на приборе Спектроскан Макс-GVM. Содержание углерода и водорода определяли гравиметрическим методом – сожжением навески в токе кислорода на газоанализаторе Eurovector EA3000, количество гидроксильных групп – газометрическим методом.

ИК-спектры Zr(Hf)-оксанмагнийоксаналюмоксанов регистрировали на приборе Nicolet iS50R в интервале 400–4000 см–1 с помощью универсальной приставки однократного НПВО Smart iTR (кристалл – алмаз).

Спектры ЯМР на ядрах 1Н, 13С, 27Al измеряли для растворов Zr(Hf)-оксанмагнийоксаналюмоксанов в дейтерохлороформе (CDCl3) на спектрометре ЯМР Avance-600 фирмы Bruker. Рабочая частота на протонах 600.13 МГц, внешний эталон – [Al(H2O)6]$_{3}^{ + }$.

Термогравиметрический анализ (ТГА) Zr(Hf)-оксанмагнийоксаналюмоксанов проводили на приборе TGA/SDTA 851 Mettler Toledo при нагревании до 1100°C со скоростью 10 град/мин в атмосфере воздуха.

Пиролиз Zr(Hf)-оксанмагнийоксаналюмоксанов проводили в электропечи сопротивления СНОЛ 12/16 при 700, 900 и 1500°С в атмосфере воздуха.

Изучение морфологии поверхности и элементного состава Zr(Hf)-оксанмагнийоксаналюмоксанов и образцов керамики на их основе осуществляли с использованием сканирующих электронных микроскопов FEI Quanta 250 и Philips SEM505, последний оснащен энергодисперсионным детектором SAPHIRE Si(Li) SEM10 и системой захвата изображения Micro Capture SEM3.0M. В связи с высокими диэлектрическими свойствами исследуемых образцов проводили их напыление золотом.

Кроме того, морфологию поверхности и картирование по элементному составу с наложением элементов на одной карте проводили на сканирующем электронном микроскопе Tescan Mira LMU, оснащенном энергодисперсионным рентгеновским спектрометром INCA X_MAX-50 Oxford Instruments. Учитывая высокие диэлектрические свойства синтезированных олигомеров, их исследование проводили в режиме низкого вакуума (азот, давление паров 30 Па). Изучение керамических образцов осуществляли в режиме высокого вакуума без напыления, используя низкие значения токов зонда и ускоряющих напряжений (до 5–10 кВ).

Исследование поверхности и пористости порошков, полученных в результате пиролиза олигомеров при 700°С, проводили на установке TriStar 3000 фирмы Micromeritics по кривым адсорбции–десорбции азота. Удельную поверхность определяли методом Брунаура–Эммета-Теллера (БЭТ).

Рентгенофазовый анализ образцов керамики проводили на вертикальном рентгеновском дифрактометре Shimadzu XRD-6000 при комнатной температуре в монохроматизированном медном излучении с длиной волны λKαср = (2λKα1 + λKα2)/3 = = 1.54178 Å. Кристаллические фазы идентифицировали по банку данных ICDD PDF-2 2003 г.

Определение характеристических температур (размягчения (t1), волокнообразования (t2), расплава (t3)) проводили по методу, разработанному в ГНИИХТЭОС [32].

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Проведен синтез олигомерных Zr(Hf)-оксанмагнийоксаналюмоксанов – предшественников модифицированной алюмомагниевой керамики шпинельного состава, модифицированной оксидами тугоплавких металлов, с мольным отношением Al/Mg ~ 2 и Al/Zr(Hf) ~ 50–250.

Zr(Hf)-оксанмагнийоксаналюмоксаны в зависимости от вводимого металла и мольного отношения Al/M (М = Zr, Hf) представляют собой хрупкие стеклообразные вещества от светло-желтого до красно-оранжевого цвета.

Zr(Hf)-оксанмагнийоксаналюмоксановые олигомеры рентгеноаморфны, поэтому невозможно установить реальную молекулярную структуру их олигомерных фрагментов, однако наличие приведенных структурных единиц в общей формуле (1) подтверждается данными ИК, ЯМР 1H, 13С, 27Al, СЭМ, ТГА и элементного анализа.

Данные элементного анализа приведены в табл. 2. Они достаточно хорошо совпадают с вычисленными значениями по элементному составу для рассчитанных эмпирических формул.

Таблица 2.

Результаты элементного и термогравиметрического анализа Zr(Hf)-оксанмагнийоксаналюмоксанов

| Доля, % | Вещество | Химический состав, мас. % | с, мас. % (ТГА) | |||||

|---|---|---|---|---|---|---|---|---|

| С | Н | Al | Mg | Zr | OH | Al2О3 + MgО + + ZrО2 | ||

| Цирконийоксанмагнийоксаналюмоксан с Al/Mg ~ 2; Al/Zr ~ 150 (1) | 43.10 | 6.03 | 12.04 | 6.18 | 0.29 | 4.20 | 29.95 | |

| Вычисленные эмпирические формулы | ||||||||

| 4 | C20H40O14Al4 | 39.22 | 6.54 | 17.65 | – | – | 5.56 | 33.34 |

| 93 | C32H48O20Al4Mg2 | 42.29 | 5.29 | 11.89 | 5.29 | – | 3.74 | 31.28 |

| 3 | C36H57O22Al5Zr | 40.49 | 5.34 | 12.65 | – | 8.53 | 1.59 | 35.41 |

| 100 | Усредненное значение | 42.20 | 5.36 | 12.07 | 4.92 | 0.26 | 3.75 | 31.35 |

| Цирконийоксанмагнийоксаналюмоксан с Al/Mg ~ 2; Al/Zr ~ 50 (2) | 45.90 | 6.70 | 11.14 | 4.25 | 0.39 | 0.90 | 26.02 | |

| Вычисленные эмпирические формулы | ||||||||

| 4 | C20H40O14Al4 | 39.22 | 6.54 | 17.65 | – | – | 5.56 | 33.34 |

| 91 | C36H56O20Al4Mg2 | 44.81 | 5.81 | 11.20 | 4.98 | – | 0 | 29.46 |

| 5 | C38H62O21Al4Zr | 43.30 | 5.89 | 10.26 | – | 8.64 | 1.59 | 35.41 |

| 100 | Усредненное значение | 44.51 | 5.84 | 11.41 | 4.53 | 0.43 | 0.30 | 29.68 |

| Гафнийоксанмагнийоксаналюмоксан с Al/Mg ~ 2; Al/Hf ~ 80 (3) | 42.90 | 6.40 | 12.40 | 3.78 | 1.07 | 1.08 | 33.21 | |

| Вычисленные эмпирические формулы | ||||||||

| 18 | C22H43O15Al5 | 38.71 | 6.3 | 19.79 | – | – | 0 | 37.38 |

| 75 | C36H56O20Al4Mg2 | 44.81 | 5.81 | 11.2 | 4.98 | – | 0 | 29.46 |

| 7 | C36H57O22Al5Hf | 37.4 | 4.94 | 11.69 | – | 15.5 | 1.47 | 40.32 |

| 100 | Усредненное значение | 43.29 | 5.88 | 12.40 | 3.74 | 1.09 | 1.10 | 30.92 |

| Гафнийоксанмагнийоксаналюмоксан с Al/Mg ~ 2; Al/Hf ~ 250 (4) | 43.30 | 5.60 | 10.88 | 4.85 | 0.27 | 3.85 | 28.60 | |

| Вычисленные эмпирические формулы | ||||||||

| 9 | C20H40O14Al4 | 39.22 | 6.54 | 17.65 | – | – | 5.56 | 33.34 |

| 45 | C32H48O20Al4Mg2 | 42.29 | 5.29 | 11.89 | 5.29 | – | 3.74 | 31.28 |

| 44 | C36H56O20Al4Mg2 | 44.81 | 5.81 | 11.20 | 4.98 | – | 0 | 29.46 |

| 2 | C38H62O21Al4Hf | 39.96 | 5.43 | 9.47 | – | 15.69 | 1.49 | 36.70 |

| 100 | Усредненное значение | 43.07 | 5.58 | 11.91 | 4.74 | 0.31 | 2.31 | 30.77 |

Интерпретация наблюдаемых полос поглощения в ИК-спектрах Zr(Hf)-оксанмагнийоксаналюмоксанов несколько затруднена из-за схожести ИК-спектров исходных этилацетоацетатэтоксигидроксиалюмоксана [30, 31] и ацетилацетонатов магния [33], циркония и гафния [34, 35].

Однако в ИК-спектрах Zr(Hf)-оксанмагнийоксаналюмоксанов наблюдается целый ряд полос поглощения в области 400–700 см–1, которые можно отнести к колебаниям связей M−О, Mg−О, Al−O и, возможно, M−О−Al или Mg−О−Al, в отличие от ИК-спектра этилацетоацетатэтоксигидроксиалюмоксана [30, 31], в котором в области 400–700 см–1 наблюдается одна широкая полоса с максимумом при ~619 см–1, характерная для ν(Al−О6).

В спектрах ЯМР 1Н растворов Zr(Hf)-оксанмагнийоксаналюмоксанов в СDCl3 наблюдаются сигналы метильных протонов этокси- и ацетоксигрупп при 0.9–1.5 и 1.7–2.3 м.д. соответственно, метиленовых протонов этоксигрупп при 3.4–4.3 м.д. и метиновых протонов (СН=)-групп при 4.9–5.5 м.д.

Спектры ЯМР 13C растворов Zr(Hf)-оксанмагнийоксаналюмоксанов в СDCl3 содержат сигналы метильных атомов углерода этокси- и ацетоксигрупп при 13–21 и 24–30 м.д. соответственно, метиленовых атомов углерода этоксигрупп при 55–61 м.д., метиновых атомов углерода (СН=)-групп при 99–102 м.д., карбоксильных и карбонильных атомов углерода при 172–175 и 183–193 м.д. соответственно.

В спектрах ЯМР 27Al концентрированных растворов Zr(Hf)-оксанмагнийоксаналюмоксанов в СDCl3 зарегистрированы три типа сигналов: 60.0–80.0 м.д. (4-координационный), 30.0–45.0 (5-координационный), 1.8–20.0 м.д. (6-координационный).

В спектрах ЯМР 27Al разбавленных растворов Zr(Hf)-оксанмагнийоксаналюмоксанов в СDCl3 наблюдается интенсивный сигнал при 30.0–90.0 м.д. (4-координационный) и слабый сигнал в интервале 0.0–10.0 м.д. (6-координационный). Это, по-видимому, обусловлено разрывом координационных связей между атомом алюминия и карбонильными группами.

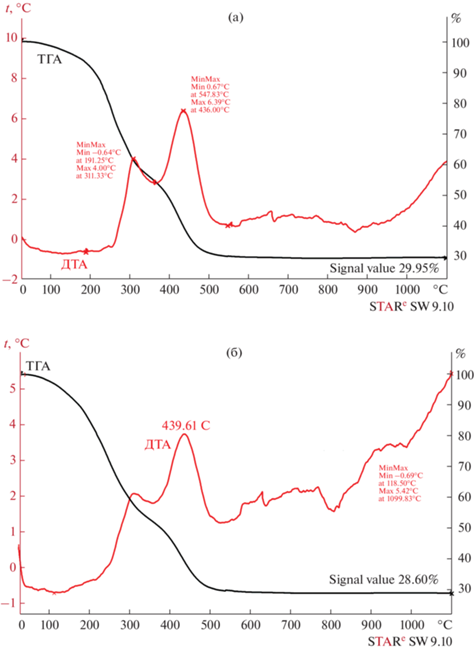

Типичные результаты СЭМ Zr(Hf)-оксанмагнийоксаналюмоксанов – фотографии морфологии поверхности, элементный состав и картирование по распределению элементов – приведены на рис. 1 для олигомера 1 (табл. 2). Олигомеры однородны, а по химическому составу близки к заданному отношению Al : Mg ~ 2 и Al : М ~ 50–250 (рис. 1).

Рис. 1.

СЭМ-изображение, результаты рентгеновского элементного микроанализа и картирование по элементному составу с наложением элементов (Al – красный, Mg – синий, Zr – зеленый) цирконийоксанмагнийоксаналюмоксана (вещество 1 в табл. 2).

Необходимо отметить, что Zr(Hf)-оксанмагнийоксаналюмоксаны могут обладать волокнообразующими свойствами (характеристические температуры приведены в табл. 3). На рис. 2 представлена фотография полимерных волокон, сформованных вручную.

Таблица 3.

Характеристические температуры (t1 – размягчения, t2 – волокнообразования, t3 – плавления) волокнообразующих Zr(Hf)-оксанмагнийоксаналюмоксанов

| № олигомера в табл. 2 | t1 | t2 | t3 |

|---|---|---|---|

| °С | |||

| 1 | 98 | 120–140 | 170 |

| 2 | 75 | 99–125 | 149 |

| 3 | 66 | 79–96 | 101 |

| 4 | 84 | 110–140 | 200 |

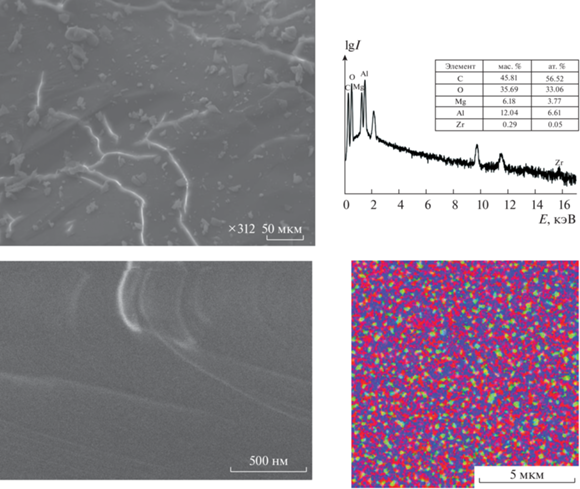

На рис. 3а, 3б представлены термограммы Zr(Hf)-оксанмагнийоксаналюмоксанов. Кривая ТГА показывает, что при нагревании выше 50°С в атмосфере воздуха олигомеры начинают терять массу (~0.03–0.13 мас. %). На термограммах (кривые ТГА) наблюдается двухступенчатое уменьшение массы (общая убыль массы ~70 мас. %), причем основная потеря массы происходит в интервале температур 150–500°С, далее остаток изменяется мало, что связано с удалением остаточных гидроксильных групп в виде паров Н2О. Керамический остаток составляет ~30 мас. %, что соответствует суммарному содержанию Al2О3, MgO, ZrO2 или HfO2.

Исследован процесс термотрансформации олигомерных Zr(Hf)-оксанмагнийоксаналюмоксанов в керамические фазы в атмосфере воздуха при температуре до 1500°С.

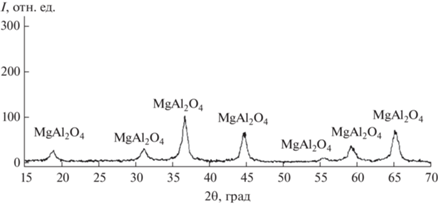

Методами РФА и СЭМ показано, что при 900°С образец полностью теряет органическую составляющую и начинается процесс кристаллизации (рис. 4, 5).

Рис. 4.

Дифрактограмма образца, полученного в результате пиролиза олигомера (табл. 2, олигомер 1) при 900°C.

Рис. 5.

СЭМ-изображение и результаты рентгеновского элементного микроанализа образца, полученного в результате пиролиза олигомера (табл. 2, олигомер 1) при 900°C.

На рис. 4 приведена дифрактограмма образца, полученного в результате пиролиза при 900°C олигомерного цирконийоксанмагнийоксаналюмоксана (табл. 2, (1)), которая показывает, что при 900°C образуется дисперсная шпинель (рис. 4).

Результаты СЭМ – морфология поверхности и рентгеновский элементный микроанализ – представлены на рис. 5. Рентгеновский элементный микроанализ подтверждает начало образования модифицированной цирконием шпинели (рис. 5).

Процесс термотрансформации Zr(Hf)-оксанмагнийоксаналюмоксанов (переход органика–неорганика) в атмосфере воздуха при температуре 20–1500°С представлен по аналогии с термотрансформацией органомагнийоксаналюмосансилоксанов [30] схемой (2) :

(2)

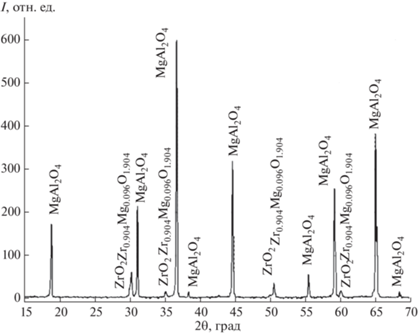

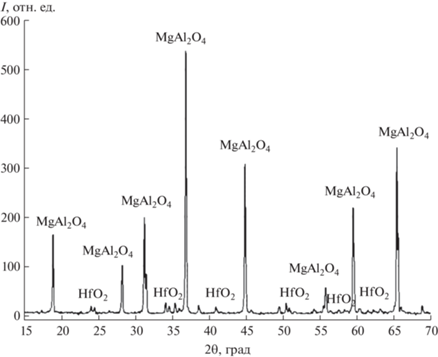

$\begin{gathered} {{\left[ {{\text{Mg(ОR**)O}}} \right]}_{k}}\cdot{\kern 1pt} {{\left[ {{\text{Al}}{{{\left( {{\text{OR}}} \right)}}_{l}}{{{{\text{(ОR**)}}}}_{g}}{{{\left( {{\text{OR*}}} \right)}}_{x}}{{{\left( {{\text{OH}}} \right)}}_{z}}{{{\text{O}}}_{y}}} \right]}_{m}}\cdot{\kern 1pt} {{\left[ {{{{{\text{(R**О)}}}}_{{\text{3}}}}{\text{MO}}} \right]}_{p}}\xrightarrow[{l{{{\text{C}}}_{{\text{2}}}}{{{\text{H}}}_{4}}}]{{100 - 150^\circ {\text{C}}}} \\ \to \,\,{{\left[ {{\text{Mg(ОR**)O}}} \right]}_{k}}{\kern 1pt} \cdot {\kern 1pt} {{\left[ {{\text{Al(ОR**}}{{{\text{)}}}_{g}}{{{\left( {{\text{OR*}}} \right)}}_{x}}{{{\left( {{\text{OH}}} \right)}}_{z}}_{{ + l}}{{{\text{O}}}_{y}}} \right]}_{m}}\cdot{\kern 1pt} {{\left[ {{{{({\text{R**О}})}}_{3}}{\text{MO}}} \right]}_{p}}\xrightarrow[{ - ({\text{С}}{{{\text{О}}}_{{\text{2}}}}{\text{,}}{{{\text{С}}}_{{\text{2}}}}{{{\text{Н}}}_{{\text{4}}}}{\text{,С}}{{{\text{Н}}}_{{\text{3}}}}{\text{ССН)}}~}]{{500^\circ {\text{C}}}} \\ \to \,\,{{\left[ {{\text{Mg}}{{{\left( {{\text{OH}}} \right)}}_{{t + }}}_{s}{{{\text{O}}}_{r}}} \right]}_{k}}{\kern 1pt} \cdot {\kern 1pt} {{\left[ {{\text{Al}}{{{\left( {{\text{OH}}} \right)}}_{{t + x + z}}}{{{\text{O}}}_{y}}} \right]}_{m}}{\kern 1pt} \cdot {\kern 1pt} {{\left[ {{\text{M}}{{{\left( {{\text{OH}}} \right)}}_{2}}{\text{O}}} \right]}_{n}}\xrightarrow[{ - {{{\text{H}}}_{{\text{2}}}}{\text{O}}}]{{900^\circ {\text{C}}}} \\ \to \,\,\mathop {k{\text{MgO}}{\kern 1pt} \cdot {\kern 1pt} m{\text{A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{3}}}}{\kern 1pt} \cdot {\kern 1pt} n{\text{М}}{{{\text{O}}}_{{\text{2}}}}}\limits_{{\text{аморфный}}} \xrightarrow{{1500^\circ {\text{C}}}}\mathop {x{\text{(MgA}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{4}}}}{\text{)}}{\kern 1pt} \cdot {\kern 1pt} y{\text{(M}}{{{\text{O}}}_{2}}).}\limits_{{\text{шпинель}}} \\ \end{gathered} $Дифрактометрически показано, что в результате пиролиза олигомерных Zr(Hf)-оксанмагнийоксаналюмоксанов при 1500°С в качестве основной кристаллической фазы образуется алюмомагниевая шпинель (MgAl2O4 ~ 96–98 мас. %) и наблюдаются фазы оксидов тугоплавкого металла HfO2 или ZrO2 (рис. 6, 7).

Рис. 6.

Дифрактограмма образца керамики алюмомагниевой шпинели, модифицированной Zr, полученной при 1500°С.

Рис. 7.

Дифрактограмма образца керамики алюмомагниевой шпинели, модифицированной Hf, полученной при 1500°С.

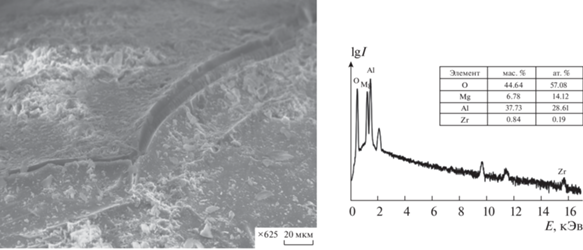

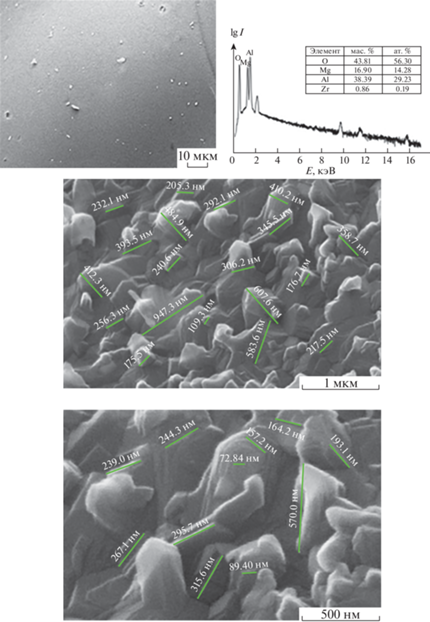

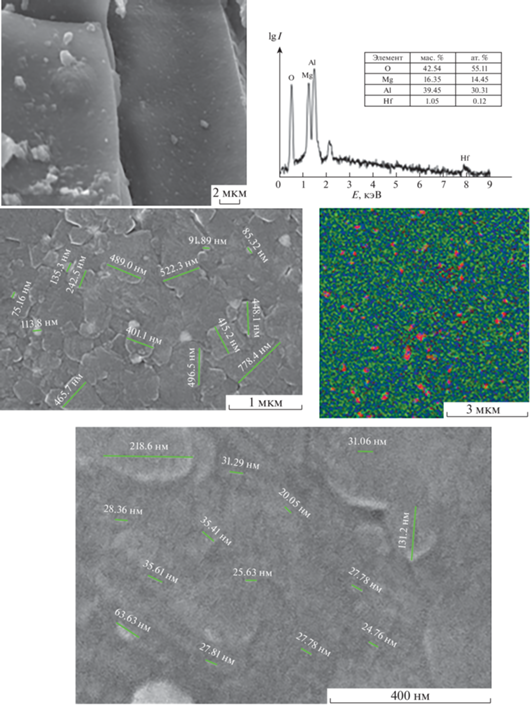

Методом СЭМ показано, что образуется плотная наноструктурированная керамика (рис. 8, 9). Размер кристаллитов в образце алюмомагниевой шпинели, модифицированной Zr, варьируется в диапазоне 70–600 нм, а в образце с Hf – в диапазоне 25–530 нм. Картирование по элементному составу с наложением элементов на одной карте показало, что элементы, входящие в состав алюмомагниевой шпинели, модифицированной Hf, распределены достаточно равномерно.

Рис. 8.

СЭМ-изображение и результаты рентгеновского элементного микроанализа образца керамики алюмомагниевой шпинели, модифицированной Zr, полученной при 1500°С.

Рис. 9.

СЭМ-изображение, результаты рентгеновского элементного микроанализа и картирование по элементному составу с наложением элементов (Al – зеленый, Mg – синий, Hf – красный) на одной карте образца керамики алюмомагниевой шпинели, модифицированной Hf, полученной при 1500°С.

БЭТ-анализ удельной поверхности керамических порошков, полученных в результате пиролиза при 700°С Zr(Hf)-оксанмагнийоксаналюмоксанов, показал что для MgAl2O4 площадь поверхности составляет 9.8, MgAl2O4 (ZrO2) 29.08 MgAl2O4 (HfO2) 49.1 м2/г. Установлено, что введение второй фазы приводит к ингибированию роста зерен шпинели, за счет этого растет площадь поверхности порошка, что благоприятно сказывается на свойствах получаемой керамики.

ЗАКЛЮЧЕНИЕ

Впервые синтезированы растворимые в органических растворителях керамообразующие Zr(Hf)-оксанмагнийоксаналюмоксановые олигомеры, термотрансформация которых приводит к образованию высокочистой наноструктурированной алюмомагниевой шпинели, модифицированной оксидами циркония или гафния. Предложена схема термотрансформации олигомерных Zr(Hf)-оксанмагнийоксаналюмоксанов в керамические фазы. Показано, что введение второй фазы приводит к ингибированию роста зерен алюмомагниевой шпинели, за счет этого растет площадь поверхности порошка, что важно для получения прозрачной керамики.

Список литературы

Rubat du Merac M., Hans-Joachim Kleebe, Mathis M. Müller et al. // J. Am. Ceram. Soc. 2013. V. 96. № 11. P. 3341. https://doi.org/10.1111/jace.12637

Rothman A., Kalabukhov S., Sverdlov N. et al. // Int. J. Appl. Ceram. Technol. 2012. V. 11. № 1. P. 146. https://doi.org/10.1111/j.1744-7402.2012.02849.x

Reimanis I., Kleebe H.J. // J. Am. Ceram. Soc. 2009. V. 92. № 7. P. 1472. https://doi.org/10.1111/j.1551-2916.2009.03108.x

Burnett J.H., Kaplan S.G., Shirley E.L. et al. // Optical Microlithography XIX. Int. Soc. Optics Photonics. 2006. V. 6154. P. 615418. https://doi.org/10.1117/12.656901

Talimian A., Pouchly V., El-Maghrabya H.F. et al. // J. Eur. Ceram. Soc. 2020. V. 40. № 6. P. 2417. https://doi.org/10.1016/j.jeurceramsoc.2020.02.012

Su X., Du X., Li S., Li J. // J. Nanopart. Res. 2010. V. 12. № 5. P. 1813. https://doi.org/10.1007/s11051-009-9739-2

Xie W., Peng H., Chen L. // J. Mol. Catal. A: Chem. 2006. V. 246. № 1–2. P. 24. https://doi.org/10.16/j.molcata.2005.10.008

Khaidukov N.M., Brekhovskikh M.N., Kirikova N.Y. et al. // Russ. J. Inorg. Chem. 2020. V. 65. № 8. P. 1135. [Хайдуков Н.М., Бреховских М.Н., Кирикова Н.Ю. и др. // Журн. неорган. химии. 2020. Т. 65. № 8. С. 1027.] https://doi.org/10.1134/S0036023620080069

Mangognia A., Kucera C., Guerrier J. et al. // Opt. Mater. Express. 2013. V. 3. № 4. P. 511. https://doi.org/10.1364/OME.3.000511

Angappan S., Berchmans L.J., Augustin C.O. // Mater. Lett. 2004. V. 58. № 17–18. P. 2283. https://doi.org/10.1016/j.matlet.2004.01.033

Harris D.C. // Proceedings. Window and Dome Technologies and Materials IX. 2005. V. 5786. P. 1. https://doi.org/10.1117/12.609708

Shahbazi H., Tataei M. // Ceram. Inter. 2019. V. 45. P. 8727. https://doi.org/10.1016/j.ceramint.2019.01.196

Saelee A., Jiemsirilers S., Jinawath S., Serivalsatit K. // Key Eng. Mater. 2016. V. 690. P. 224. https://doi.org/10.4028/www.scientific.net/KEM.690.224

Zawrah M.F. // Mater. Sci. Eng., A. 2004. V. 382. № 1–2. P. 362. https://doi.org/10.1016/j.msea.2004.05.074

Kim W., Saito F. // Powder Technol. 2000. V. 113. № 1–2. P. 109. https://doi.org/10.1016/S0032-5910(00)00208-4

Domanski D., Urretavizcaya G., Castro F.J., Gennari F.C. // J. Am. Ceram. Soc. 2004. V. 87. № 11. P. 2020. https://doi.org/10.1111/j.1151-2916.2004.tb06354.x

Ping L.R., Azad A.M., Dung T.W. // Mater. Res. Bull. 2001. V. 36. № 7–8. P. 1417. https://doi.org/10.1016/S0025-5408(01)00622-5

Morita K., Kim B.-N., Yoshida H. et al. // J. Eur. Ceram. Soc. 2018. V. 38. № 6. P. 2588. https://doi.org/10.1016/j.jeurceramsoc.2017.09.038

Zegadi A., Kolli M., Hamidouche M., Fantozzi G. // Ceram. Int. 2018. V. 44. № 15. P. 18828. https://doi.org/10.1016/j.ceramint.2018.07.117

Khasanov O., Dvilis E., Khasanov A. et al. // Phys. Status Solidi C. 2013. V. 10. № 6. P. 918. https://doi.org/10.1002/pssc.201300009

Obradović N., Fahrenholtz W.G., Filipović S. et al. // Ceram. Int. 2019. V. 45. № 9. P. 12015. https://doi.org/10.1016/j.ceramint.2019.03.095

Pacurariu C., Lazau I., Ecsedi Z. et al. // J. Eur. Ceram. Soc. 2007. V. 27. P. 707. https://doi.org/10.1016/j.jeurceramsoc.2006.04.050

Файков П.П. // Дис… канд. техн. наук. М., 2007. 165 с.

Zhang H., Jia X., Liu Z., Li Z. // Mater. Lett. 2004. V. 58. P. 1625. https://doi.org/10.1016/j.matlet.2003.09.051

Абакумов Г.А., Пискунов А.В., Черкасов В.К. и др. // Успехи химии. 2018. Т. 87. № 5. С. 393. [Abakumov G.A., Piskunov A.V., Cherkasov V.K. et al. // Russ. Chem. Rev. 2018. V. 87. № 5. Р. 393.] https://doi.org/10.1070/RCR4795

Щербакова Г.И., Стороженко П.А., Жигалов Д.В. и др. // Изв. АН. Сер. хим. 2020. Т. 69. № 5. С. 875. [Shcherbakova G.I., Storozhenko P.A., Zhigalov D.V. et al. // Russ. Chem. Bull. 2020. V. 69. P. 875.] https://doi.org/10.1007/s11172-020-2844-1

Shcherbakova G.I., Storozhenko P.A., Apukhtina T.L. et al. // Polyhedron. 2017. V. 135. P. 144. https://doi.org/10.1016/j.poly.2017.07.006

Ganesh I., Srinivas B., Johnson R. et al. // Br. Ceram. Trans. 2003. V. 102. № 3. P. 119. https://doi.org/10.1179/096797803225001632

Щербакова Г.И., Похоренко А.С., Варфоломеев М.С., Стороженко П.А. Пат. РФ № 2755706 // Бюл. изобр. 2021. № 26.

Shcherbakova G.I., Pokhorenko A.S., Storozhenko P.A. et al. // Russ. J. Inorg. Chem. 2021. V. 66. № 1. P. 25. [Щербакова Г.И., Похоренко А.С., Стороженко П.А. и др. // Журн. неорган. химии. 2021. Т. 66. № 1. С. 30.] https://doi.org/10.1134/S0036023621010083

Shcherbakova G.I., Shaukhin M.K., Kirilin A.D. et al. // Russ. J. Gen. Chem. 2021. V. 91. № 2. P. 235. [Щербакова Г.И., Шаухин М.К., Кирилин А.Д. и др. // Журн. общ. химии. 2021. Т. 91. № 2. С. 283.] https://doi.org/10.1134/S1070363221020122

Shcherbakova G.I., Apukhtina T.L., Krivtsova N.S. et al. // Inorg. Mater. 2015. V. 51. № 3. P. 206. [Щербакова Г.И., Апухтина Т.Л., Кривцова Н.С. и др. // Неорган. материалы. 2015. Т. 51. № 3. С. 253.] https://doi.org/10.1134/S0020168515030140

Tayyari S.F., Bakhshi T., Mahdizadeh S.J. et al. // J. Mol. Struct. 2009. V. 938. № 1–3. P. 76. https://doi.org/10.1016/j.molstruc.2009.09.006

Boschmann E., Keller R.N. // J. Mol. Struct. 2019. V. 1195. P. 762. https://doi.org/10.1016/j.molstruc.2019.05.131

Fay R.C., Pinnavaia T.J. // Inorg. Chem. 1968. V. 7. № 3. P. 508. https://doi.org/10.1021/ic50061a024

Дополнительные материалы отсутствуют.

Инструменты

Журнал неорганической химии