Известия РАН. Механика жидкости и газа, 2022, № 4, стр. 3-10

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ СМЕСИТЕЛЬНОГО УСТРОЙСТВА ФОРСАЖНОЙ КАМЕРЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ

Е. Ю. Марчуков a, *, А. Н. Мухин a, **, И. А. Лепешинский b, ***, В. А. Решетников b, ****, Н. А. Кучеров b, *****

a ОКБ им. А. Люльки ОАО филиал “УМПО”

Москва, Россия

b МАИ (Московский авиационный институт (национальный исследовательский университет))

Москва, Россия

* E-mail: evgeny.marchukov@okb.umpo.ru

** E-mail: powersystems@yandex.ru

*** E-mail: igorlepesh@yandex.ru

**** E-mail: vresh031152@mail.ru

***** E-mail: n.kutcherov@bk.ru

Поступила в редакцию 28.01.2022

После доработки 28.02.2022

Принята к публикации 15.03.2022

- EDN: FZVJMD

- DOI: 10.31857/S0568528122040090

Аннотация

Изучаются процессы формирования топливно-воздушной смеси в форсажной камере газотурбинного двигателя. Эксперименты проводятся на элементе смесителя с двухфазным рабочим телом, содержащим ряд отверстий, выполняющих роль струйных форсунок. Исследовано влияние соотношения расхода жидкости к расходу газа, которое пропорционально коэффициенту избытка воздуха, на работу смесителя. Установлено, что наличие возрастающего поля давления вдоль канала смесителя приводит к неравномерным расходам жидкости и газа по форсункам и параметрам распыла.

1. ПОСТАНОВКА РАБОТЫ

Цель работы – экспериментальное определение полей расходов, скоростей, дисперсности капель на выходе из смесителя с использованием модельного рабочего тела вода-воздух. Для проведения исследований использовался стенд, оснащенный лазерно-оптическими системами, позволяющими использовать метод лазерно-оптического микроскопа для измерения размеров и концентрации частиц, PIV-метод для измерения скоростей капель распыленной жидкости, и зондовыми методами для измерения расходов фаз. Получены новые данные о полях параметров смесительного устройства при работе на двух режимах. Смесительное устройство (рис. 1) представляет собой цилиндр с равномерно расположенным вдоль него рядом отверстий одинакового диаметра, выполняющих роль струйных форсунок, через которые происходит распыливание двухфазной смеси воздуха и топлива, движущихся вдоль канала смесителя. Для обеспечения горения смеси ее состав (отношение расхода топлива к расходу воздуха) должен находиться в определенных пределах, причем топливо должно находится в газовой фазе. А испарение топлива зависит от размера капель. Основной целью исследования являлось измерение полей скорости и расходов фаз, истекающих из форсунок, а также размеров образующихся капель. В настоящей работе топливо моделируется водой. Воздух и вода подаются на вход смесителя с одного его конца, где образуется двухфазное рабочее тело для дальнейшего прохождения в смесителе и последовательного распыления через форсунки. Другой конец смесителя закрыт. На рис. 1 показана средняя часть (примерно половина смесителя). Всего смеситель содержит 29 форсунок. Для измерения расходов фаз и скоростей газа (воздуха) использовались зондовые методы [1–4], а для измерения скоростей и размеров капель – лазерные методы [3, 5–7].

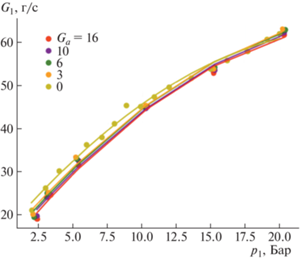

Для рассматриваемого смесителя предварительно снималась зависимость расхода жидкости от давления при различных значениях расхода воздуха (характеристика смесителя с двухфазным рабочим телом), представленная на рис. 2. Как следует из графика полученной расходной характеристики для выбранной конструкции и способа подачи компонентов, расход жидкости практически зависит только от давления жидкости и не зависит от расхода газа.

2. ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ

Для оценки влияния расходов рабочих тел на работу смесителя он исследовался на двух режимах. Параметры режимов исследования представлены в табл. 1, где рl обозначает давление, измеряемое после расходомера жидкости, рa – давление воздуха, измеряемое после расходомера воздуха, p* – давление, измеряемое в торце смесителя, G означает расходы фаз, индексы “a” – воздух, “l” – жидкость, капли.

Таблица 1.

Режимы исследования

| № режима | рl (кгс/см2) | Gl (г/с) | p* (кгс/см2) | рa (кгс/см2) | Ga (г/с) |

|---|---|---|---|---|---|

| 1 | 5.3 | 30.35 | 0.29 | 10 | 12.12 |

| 2 | 5.3 | 30.13 | 0.63 | 14.5 | 16.81 |

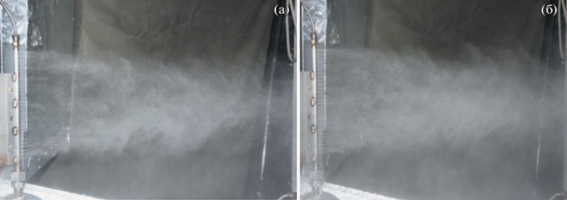

В табл. 1 представлены значения избыточного давления, т.е. разница между абсолютным значением давления и атмосферным. Смеситель располагался вертикально, рабочие тела подавались в нижней части смесителя. Параметры потока капель, истекающего из него, обозначались индексом “l”. Результаты фотографирования режимов № 1 и № 2 представлены на рис. 3. Из него заметно, что распыление на режиме № 1 неравномерно и имеет ярко выраженный “провал” в центре. С увеличением расхода газа на режиме № 2 факел распыла визуально становится более равномерным. Из чего можно сделать вывод о положительном влиянии расхода воздуха на равномерность распыления.

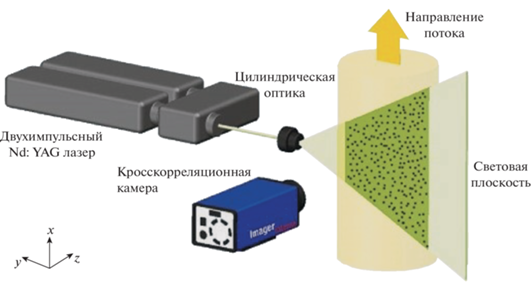

Поля скоростей капель жидкости измерялись PIV-методом [5, 8]. В данной работе использовался один из PIV-методов, основанный на регистрации двух-экспозиционных изображений. В двух-экспозиционном методе изображение движущейся частицы регистрируется дважды через задаваемый временной интервал, в результате чего получаются два изображения частицы в разное время. Эти изображения регистрируются на скоростные цифровые кросскорреляционные видеокамеры высокого разрешения при помощи мощных наносекундных импульсных лазеров с регулируемым временем между импульсами. В этих методах освещение потока частиц осуществляется импульсным лазером при помощи лазерного “ножа”, который формируется цилиндрической оптикой (см. рис. 4). Рассеянный свет регистрируется в направлении, ортогональном направлению распространения лазерного луча. В простейшем случае, когда измеряются только две проекции вектора скорости, используется одна кросскорреляционная камера.

Изображения, соответствующие первой и второй экспозициям, регистрируются камерой на разные кадры.

В нашем эксперименте для регистрации параметров потока луч лазера разворачивался в вертикальной плоскости, а само устройство (смеситель) имело возможность перемещаться в горизонтальной плоскости, что позволяло регистрировать параметры во всей области распыла (конусе распыла) двухфазного потока.

Здесь примем следующую систему координат. Начало координат расположено в середине отверстия сопла форсунки № 15, ось Оу направлена вертикально (вдоль смесителя), ось Ох направлена по оси форсунки № 15, ось Oz перпендикулярна плоскости Oху. Луч лазера разворачивается в вертикальной плоскости, совпадающей с плоскостью Oху. Будем называть эту плоскость основной. Рассеянный от объектов свет в направлении оси Oz регистрируется кросскорреляционной камерой (см. рис. 4).

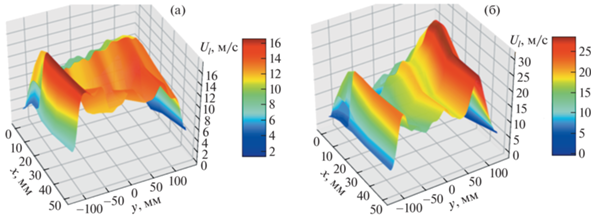

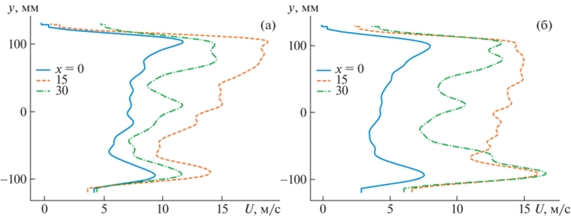

На рис. 5 представлены осредненные по времени значения осевой проекции скорости капель Ul в плоскости Oху в точках, расположенных на расстояниях х1 = 0 мм, х2 = 15 мм, х3 = 30 мм от начала координат на режимах № 1 и № 2 (табл. 1). Измерения скоростей проводились также в вертикальных сечениях, параллельных плоскости Oху и расположенных на разных расстояниях z от выходного сечения форсунок смесителя. Измерения в этих сечениях обеспечивались перемещением смесителя в горизонтальной плоскости вдоль оси Oz. Это позволило построить пространственное распределение полей скоростей, полученных на разных расстояниях x от смесителя вдоль оси Ox, проходящей через оси форсунок. На рис. 6 представлены пространственные распределения скоростей капель жидкости Ul от разных форсунок на режимах № 1 и № 2.

Рис. 5.

Осредненные профили проекции осевой скорости капель ul в трех сечениях на режимах № 1 (а) и № 2 (б).

На режимах № 1 и № 2 (рис. 5 и 6) наблюдаются неравномерные поля с максимумами в области крайних форсунок, а также провал в центральной части. Наибольший максимум появляется в области крайних форсунок, на режиме № 2 (рис. 5 и 6), при этом существенно увеличивается скорость. Это связано с повышенным давлением в этих точках и, как следствие, увеличенными скоростями.

Таким образом, полученный результат свидетельствует о том, что, меняя соотношение параметров потоков жидкости и газа, подводимых к смесителю, можно управлять полем скоростей капель на выходе из смесителя.

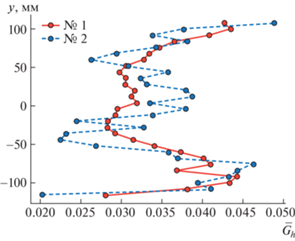

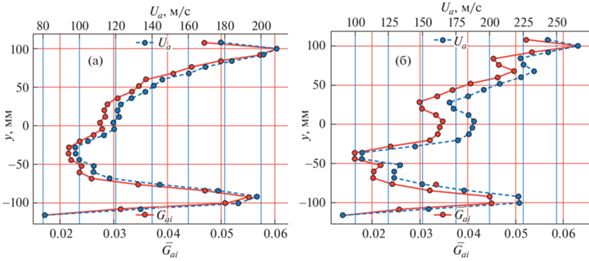

Расходы и скорости жидкости и газа определялись путем измерения давления торможения и отбора пробы двухфазного потока, вытекающего из форсунки, с помощью специального устройства (типа трубки Пито), модифицированного для управления режимами измерения (подробнее см. [3]). Измерялись только значения параметров на выходе из форсунок, между форсунками измерения зондовым методом не производились. На рис. 7, 8 размещены графики приведенных расходов жидкости ${{\bar {G}}_{{li}}} = {{G}_{{li}}}/\mathop \sum \limits_{i = 1}^{29} {{G}_{{li}}}$ и воздуха$~~{{\bar {G}}_{{ai}}} = {{G}_{{ai}}}/\mathop \sum \limits_{i = 1}^{29} {{G}_{{ai}}}$ на режимах № 1 и № 2 и скоростей воздуха измеренных методом зондового отбора пробы. Приведенным расходом называют отношение измеренного значения расхода форсунки к суммарному расходу всех форсунок. Точки на графиках показывают положение форсунок с приведенным расходом ${{\bar {G}}_{{ai}}},i$ – номер форсунки. Из графиков видно, что увеличение расхода воздуха (снижение концентрации жидкости) при переходе от режима № 1 к режиму № 2 увеличивает неравномерность поля расходов, однако “провал” в центральной части сохраняется. Суммарный расход газа всех форсунок, полученный по зондовым измерениям, имел погрешность 10% с общим расходом, измеренным расходомером подачи воздуха.

Представленные графики расходов и скоростей газа (рис. 8) качественно соответствуют графикам расходов и скоростей жидкости, показанным ранее. Имеется в виду, что положение максимумов и минимумов параметров на графиках соответствует друг другу.

Следует отметить некоторые особенности экспериментов.

1. Формирование поля концентрации фаз и скоростей на входе в смеситель не проводилось, что могло существенно влиять на профили параметров внутри смесителя, в том числе приводить к образованию и срыву пленок жидкости на стенках.

2. Использовался смеситель относительно большой протяженности, что могло оказывать аналогичное влияние.

3. При течении потока с отводом массы в соответствии с законом обращения воздействия его статическое давление увеличивается по длине смесителя, т.е. оно переменное и в конце смесителя оказывается наибольшим. Это подтверждается увеличением скоростей истечения фаз в основной части смесителя (кроме крайних форсунок) и регистрацией избыточного давления p* в торце смесителя.

4. Скорость истечения двухфазного потока определяется уравнением Бернулли, т.е. определяется перепадом давления, причем скорости фаз получаются разными и зависят от концентрации (массового соотношения между фазами). Этот фактор влияет на равномерность изменения давления. Из-за этого на графиках наблюдается “пиление”.

5. Способ формирования потока на входе в смеситель приводил к повышенному давлению на входе, которое потом снижалось в соответствии с геометрией смесителя. А затем оно возрастало из-за отвода массы (см. выше пункт 3). Отсюда и качественный “провал” в средней части.

6. Уменьшение скорости на последней форсунке № 29 связано с торможением потока (торец закрыт) и образованием вихря у торцевой стенки.

Таким образом, полученные результаты демонстрируют влияние соотношения между расходами фаз и статического давления вдоль канала смесителя на поля скоростей и расходов фаз.

Дисперсность капель измерялась на двух последних форсунках, расположенных в конце канала с номерами № 28 и № 29, причем № 29 – это последняя форсунка, расположенная у торца смесителя. Фотографии работы этих форсунок, полученные при освещении лазерным ножом, показаны на рис. 9 и 10 . Форсунка № 29 расположена в верхней части фотографии. Фотографии демонстрируют, что длина сплошной части струи форсунок примерно одинакова на режиме № 1 и сокращается на режиме № 2 по сравнению с режимом № 1.

Для регистрации капель при их высокой концентрации использовался высокочастотный лазер со схемой микроскопа [5, 6], что позволило получить изображения единичных капель. С помощью оптики изображение объема, окружающего измеряемую область, переносится на необходимое расстояние, исключающее влияние изучаемого объекта на результаты измерения. Далее эта область изучается по схеме микроскопа, что позволяет существенно увеличить размер изучаемого объекта, в частности, изображение капель, и сравнить его с тест-объектом, размер которого заранее известен.

Полученные результаты по определению размеров капель дисперсной фазы были аппроксимированы распределением Розин-Раммлера [9–11], которое характеризуется частотной и интегральной кривыми:

Здесь d – диаметр капель в спектре распыливания, $\bar {d}$ – константа размера, n – константа распределения. Приведены данные, полученные на расстоянии 5–10 мм от выходного сечения форсунок. Форсунка № 29 показала значения: на режиме № 1 $\bar {d}$ = 56 мкм, n = 1.3; на режиме № 2 $\bar {d}$ = 54 мкм, n = 1.3. Форсунка № 28 показала значения: на режиме № 1 $\bar {d}~$ = 68 мкм, n = 1.3; на режиме № 2 $\bar {d}$ = 44 мкм, n = 1.3. Снижение размера капель у форсунки № 28 связано с повышенным давлением (скорости капель выше) по сравнению № 29 (см. рис. 8).

Значения$~$ констант показывают влияние режимов течения и расположения форсунок на получаемые результаты по дисперсности капель.

ЗАКЛЮЧЕНИЕ

В результате проведенного экспериментального исследования смесителя путем моделирования его работы на водно-воздушном рабочем теле впервые получена информация об особенностях работы такого смесителя как устройства для формирования топливовоздушной смеси, а также о параметрах, влияющих на его характеристики.

Список литературы

Лепешинский И.А., Зуев Ю.В., Бажанов В.И. Зондовый метод измерения параметров фаз двухфазного двухкомпонентного потока // Газотермодинамика многофазных потоков в энергоустановках. 1978. Вып. 1. С. 123–128.

Бузов А.А., Дудченко С.Г., Лепешинский И.А. Исследование работы изокинетического зонда для замера параметров двухфазного дисперсного потока // Газотермодинамика многофазных потоков в энергоустановках. 1979. Вып. 2. С. 157–159.

Лепешинский И.А., Ципенко А.В., Решетников В.А, Кучеров Н.А., Ся Сюй. Измерение параметров двухфазного потока при совместном использовании лазерно-оптических и зондовых методов. Вестник МАИ. Т. 26. № 3. 2019. С.152–160.

Лепешинский И.А., Зуев Ю.В., Яковлев А.А., Молессон Г.В., Воронецкий А.В., Онес В.И., Ципенко А.В. Численное и экспериментальное исследование газокапельного течения в сопле с большими концентрациями дисперсной фазы // Математическое моделирование. 2002. Т. 14. № 7. С. 121–127.

Raffel M., Willert C., Kompenhans J. Particle Image Velocimetry. Berlin: Springer, 1998. 252 p.

Lin J., Qian L. and Xiong H. Relationship Between Deposition Properties and Operating Parameters for Droplet on to Surface in the Atomization Impinging Spray, Powder Technology, V. 191. № 3. April 2009. P. 340–348.

Зуев Ю.В., Истомин Е.А., Лепешинский И.А., Решетников В.А., Чабанов В.А. Лазерный измерительный комплекс диагностики дисперсности двухфазных потоков // Материалы Х Междунар. конф. по неравновесным процессам в соплах и струях “NPNG’ 2014”, 25–31 мая 2014, Алушта. М.: МАИ, 2014. С. 93–95.

Mostafa A.A., Mongia H.C., McDonell V.G., Samuelsen G.S. On the evolution of particle-laden jet flows: a theoretical and experimental study // AIAA Paper. № 2. 1989. P. 167–183.

Зуев Ю.В., Лепешинский И.А., Решетников В.А., Истомин Е.А. Особенности двухфазных струй с большой концентрацией дисперсной фазы // Математическое моделирование. 2012. Т. 24. № 1. С. 129–142.

Зуев Ю.В., Лепешинский И.А. Влияние инерционности частиц на кинематические характеристики двухфазной струи // Изв. вузов. Авиационная техника. 2015. № 2. С. 70–74.

Раушенбах Б.В., Белый С.А., Беспалов И.В. и др. Физические основы рабочего процесса в камерах сгорания воздушно-реактивных двигателей. М.: Машиностроение, 1964. 526 с.

Дополнительные материалы отсутствуют.

Инструменты

Известия РАН. Механика жидкости и газа