Химическая физика, 2023, T. 42, № 3, стр. 23-29

Проверка выводов микрогетерогенной модели безгазового горения на макроскопическом уровне

Н. А. Кочетов 1, *, Б. С. Сеплярский 1

1 Институт структурной макрокинетики и проблем материаловедения им. А.Г. Мержанова

Российской академии наук

Черноголовка, Россия

* E-mail: kolyan_kochetov@mail.ru

Поступила в редакцию 21.04.2022

После доработки 03.06.2022

Принята к публикации 20.06.2022

- EDN: LYJDCG

- DOI: 10.31857/S0207401X23030081

Аннотация

В работе проведено сравнение скоростей горения двух фракций механически активированных смесей Ni + Al. Изучалось горение спрессованных образцов и образцов насыпной плотности. Основная цель работы состояла в экспериментальной проверке основных выводов микрогетерогенной модели безгазового горения на макроуровне на примере активированной смеси Ni + Al. Исследованы относительное удлинение, скорость горения образцов, макроструктура и фазовый состав продуктов синтеза. Скорость горения сохраняется при изменении плотности образцов и незначительно увеличивается при уменьшении размера композитных частиц. Установлено, что прессованные образцы при горении удлиняются сильнее образцов из насыпной плотности. Образцы, состоящие из крупных частиц, в процессе горения удлиняются сильнее, чем образцы, состоящие из более мелких частиц. Фазовый состав продуктов горения зависит от фракции композитных частиц и плотности образцов. Предложено объяснение наблюдаемых в работе закономерностей.

ВВЕДЕНИЕ

Ранее были опубликованы работы, в которых исследовалось горение гетерогенных систем [1–7]. В работах, посвященных исследованию горения систем Ti–Si [4–6] и Ni–Al [7], были сделаны выводы о том, что горение данных систем описывается микрогетерогенной (эстафетной) моделью безгазового горения [8]. В работах [6, 7] видеосъемка процесса горения велась через микроскоп с большим увеличением и с большой скоростью (несколько тысяч кадров в секунду). В работе [5] исследуемые образцы состояли из дисков, а в работе [7] – из композитных частиц, образующихся в процессе механической активации (МА) порошковой смеси [9–13].

В этих работах было показано, что время перехода фронта горения между структурными элементами образца (дисками или частицами) на порядок превышает время сгорания этих структурных элементов. Таким образом, в соответствии с выводами вышеупомянутых работ [4, 6, 7], при увеличении размера частиц (в нашем случае – композитных частиц) скорость горения образца должна возрастать, так как уменьшается число переходов между частицами на единицу длины. В работе [5] c увеличением количества переходов между дисками уменьшалась скорость горения даже при толщине диска, значительно превышающей размер частиц. Когда на диски положили груз, создав давление, скорость горения возросла. В эксперименте из работы [7] c увеличением плотности образцов возрастала их скорость горения. Таким образом, согласно работам [5, 7], можно ожидать, что скорость горения прессованных образцов будет больше скорости горения образцов насыпной плотности. В работах [4, 6] увеличение скорости горения при росте размера частиц титана трактовали как доказательство проявления на макроуровне микрогетерогенного механизма горения.

Микрогетерогенный механизм горения должен проявиться наиболее отчетливо при горении образцов из механически активированных смесей (далее – МА-смесей) смесей, которые состоят не из нескольких компонентов с частицами разного размера, а из композитных частиц, состоящих из слоев исходных компонентов [9–13]. Для более полного соответствия наших экспериментов микрогетерогенной модели горения [8] в данной работе они проводились не с полидисперсной МА-смесью, а с отсеянными фракциями этой смеси. Исследовалось горение образцов различной плотности – прессованных и насыпной плотности. Изучались макроструктура и фазовый состав продуктов горения.

Цель работы – на примере МА-смеси Ni + Al экспериментально проверить основные выводы микрогетерогенной модели безгазового горения на макроуровне: увеличение скорости горения при увеличении размера композитных частиц и плотности образцов.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Для приготовления реакционных смесей использовали порошки алюминия марки АСД и никеля марки ПНЭ-1. Порошок АСД содержит 99.2 мас.% основного вещества (алюминия), средний размер его частиц ∼10 мкм. Порошок ПНЭ-1 содержит не <99.5 мас.% основного вещества (никеля), средний размер его частиц – около 43 мкм.

Исходные порошки в весовых пропорциях, требуемых для получения стехиометрической смеси Ni + Al (Ni – 68.5 мас.%, Al – 31.5 мас.%), перемешивали сухим смешением в фарфоровой ступке до визуального отсутствия неоднородностей. Шихту активировали в планетарной мельнице АИР-0.015.00.00.000 РЭ.

Для активирования исходные вещества в заданных массовых соотношениях загружали в барабаны мельницы вместе с измельчающими телами. Шихта подвергалась обработке при соотношении масс шаров и материала, равном 15 : 1. Активирование в планетарной мельнице проводилось при следующих условиях: рабочий объем барабана – 250 см3, частота вращения водила – 548 мин–1, центростремительное ускорение по оси барабана – 250 м/c2, частота вращения барабанов – 1370 мин–1. В эксперименте использовали набор стальных шаров в следующей пропорции: диаметром 5 мм – 19 мас.%, 8 мм – 29 мас.%, 10 мм – 52 мас.%. Масса исходной реакционной смеси, загружаемой в барабан, составляла 30 г. Механическая активация осуществлялась в воздушной атмосфере, продолжительность обработки составила 3 мин. Активирование проводили периодически по 1 мин с перерывом на 20 мин для предотвращения процесса дезактивации в связи с повышением температуры в барабанах мельницы. Для получения различных фракций полидисперсная активированная смесь Ni + Al рассеивалась на ситах.

Для исследования горения прессованных образцов цилиндрические образцы диаметром 10 мм получали методом двухстороннего холодного прессования. Для исследования горения образцов насыпной плотности смеси засыпали в кварцевые стаканчики внутренним диаметром 10 мм. Высота как прессованных образцов, так и засыпки в стаканчике составляла 15–16 мм. Масса прессованных образцов составляла 3.5 г, а относительная плотность – 53–56%. Масса насыпных образцов составляла 2.4 г, относительная плотность – 39–42%. Горение всех образцов инициировалось с верхнего торца через поджигающую таблетку состава Ti + 2B нагретой вольфрамовой спиралью, что обеспечивало стабильные условия зажигания. Процесс горения осуществлялся в инертной среде аргона при давлении 760 Торр. в камере постоянного давления. Видеозапись процесса велась на видеокамеру через смотровое стекло. При покадровом просмотре видеозаписей определяли скорость горения образцов. Для уменьшения погрешности измерений и исключения влияния краевых эффектов при определении скорости горения учитывалась только скорость горения центральной части образца. Измерения скорости горения, а также относительного удлинения образцов имели погрешность в пределах 10%.

Микроструктура частиц активированных смесей, а также излом продуктов горения исследовали методом сканирующей электронной микроскопии (СЭМ) на микроскопе Ultra Plus (Carl Zeiss, Germany). Распределение частиц активированной смеси по размеру внутри используемых в экспериментах фракций (40–125 и 315–500 мкм) определяли по стандартной методике на лазерном анализаторе размера частиц “Микросайзер-201C” (Россия). Погрешность измерений не превышала 1.2%.

Рентгенофазовый анализ активированных смесей и продуктов горения осуществляли на дифрактометре Дрон 3М производства НПП Буревестник (Россия) с использованием монохроматического Cu(Kα)-излучения. Съемку дифрактограмм проводили в режиме шагового сканирования в интервале углов 2θ = 20°–80° с шагом съемки 0.2°. Полученные данные анализировали с использованием базы данных PDF-2.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Рентгенофазовый анализ МА-смесей Ni + Al показал, что в процессе механической активации продолжительностью 3 мин формирования новых фаз не происходит. Сравнение рентгенограмм исходной и активированных смесей показывает, что ширина дифракционных рефлексов алюминия и никеля увеличивается, а отношение интенсивностей этих рефлексов к интенсивности фона после МА уменьшается (рис. 1). Этот факт свидетельствует об увеличении дефектности кристаллической структуры компонентов смесей.

В процессе механической активации из исходных частиц образуются композитные частицы, состоящие из слоев исходных компонентов и значительно превышающие их по размеру [9–15]. Размер некоторых композитных частиц превышал 500 мкм. Массовые доли различных фракций композитных частиц, полученные при рассеве на ситах, приведены в табл. 1. Для дальнейших экспериментов были выбраны фракции смеси с размерами частиц 40–125 и 315–500 мкм. Для расчетов за характерные размеры композитных частиц, d, принимались значения максимума распределения по размерам: d = 66 мкм для мелкодисперсного и d = 322 мкм для крупнодисперсного титана. Характерные размеры частиц в этих фракциях различались почти в 5 раз. Фотографии частиц каждой из фракций приведены на рис. 2. Видно, что композитные частицы как крупной, так и мелкой фракции имеют близкую к сферической форму.

Таблица 1.

Распределение по размеру механически активированных композитных частиц Ni + Al (данные получены путем рассева на ситах)

| Размер частиц, мкм | Содержание частиц в полидисперсной смеси, мас.% |

|---|---|

| >500 | 0.81239 |

| 315–500 | 1.37801 |

| 250–315 | 3.33273 |

| 160–250 | 4.91869 |

| 125–160 | 7.7163 |

| 80–125 | 12.15532 |

| 71–80 | 17.16274 |

| 63–71 | 30.04866 |

| 50–63 | 3.47691 |

| 25–50 | 17.63409 |

| <25 | 1.36415 |

Результаты измерений скорости горения и удлинения образцов после горения представлены в табл. 2. Приведены средние значения по результатам двух–трех экспериментов.

Таблица 2.

Скорость горения и относительное удлинение прессованных образцов и образцов насыпной плотности из разных фракций МА-смеси Ni + Al

| Образцы | Фракция композитных частиц, мкм | Скорость горения, см/с | Относительное удлинение образца, % |

|---|---|---|---|

| Прессованные | 40–125 | 0.78 | 13 |

| 315–500 | 0.68 | 24 | |

| Насыпной плотности | 40–125 | 0.81 | 1.5 |

| 315–500 | 0.65 | 7 |

Видно, что образцы, состоящие из крупных частиц (фракция 315–500 мкм), в процессе горения удлиняются сильнее, чем образцы, состоящие из более мелких частиц (фракция 40–125 мкм), см. табл. 2. Во всех случаях прессованные образцы удлиняются сильнее образцов насыпной плотности. Увеличение длины образцов происходит вследствие выделения в процессе горения примесных газов. Предыдущие работы показали [16, 19], что удлинение образов происходит за фронтом горения. В случае прессованных образцов отвод примесных газов более затруднен по сравнению с образцами насыпной плотности. Это приводит к большему удлинению образцов в процессе горения.

Ранее было показано, что в процессе МА содержание примесных газов в порошковой смеси возрастает [14, 18, 19], исходные частицы “намазываются” другу на друга, формируя композитные частицы. Можно предположить, что более крупные композитные частицы, состоящие из большего количества слоев исходных компонентов, образовались в результате большего количества столкновений исходных частиц в процессе МА, чем более мелкие частицы. Соответственно, крупные частицы будут содержать больше примесных газов, что и приводит к большему удлинению образцов из крупных частиц в процессе горения.

Скорость горения образцов, состоящих из более мелких композитных частиц Ni + Al, незначительно превышает скорость горения образцов из более крупных частиц (см. табл. 2). Этот результат относится как к прессованным образцам, так и к образцам насыпной плотности. Скорость горения при изменении плотности образцов практически не изменялась (табл. 2). Следовательно, проведенные эксперименты показали, что ожидаемого проявления микрогетерогенной модели безгазового горения (увеличения скорости горения при увеличении размера композитных частиц и плотности образцов) на макроуровне обнаружено не было.

Фотографии образцов продуктов горения представлены на рис. 3, 4. Видно, что во всех случаях (для прессованных и насыпных образцов, состоящих как из крупных, так и из мелких частиц) композитные частицы в продуктах горения сохраняют свою индивидуальность. При этом необходимо отметить, что сгоревшие образцы из более мелкой фракции частиц оказались более прочными по сравнению с образцами из более крупных частиц. Вероятно, большее удлинение при горении образцов из крупных частиц приводит к меньшей прочности продуктов горения. Другой причиной большей прочности является частичное спекание между собой композитных частиц (рис. 5, 6). Как известно, скорость спекания более мелких частиц гораздо выше, чем крупных [20].

Рис. 3.

Фотографии продуктов горения образцов, спрессованных из МА-смеси: а – фракция 315–500 мкм, б – 40–125 мкм.

Рис. 4.

Фотографии продуктов горения образцов насыпной плотности из МА-смеси: а – фракция 315–500 мкм, б – 40–125 мкм.

Рис. 5.

Фотографии продольного разреза продуктов горения прессованных образцов из МА-смеси: а – фракция 40–125 мкм, б – 315–500 мкм.

Рис. 6.

Микрофотография продольного разреза продуктов горения прессованных образцов из МА-смеси: а – фракция 40–125 мкм, б – 315–500 мкм.

Продольный разрез продуктов горения прессованных образцов из крупных частиц приводил к разрушению образца на несколько частей из-за небольшой прочности. Большая прочность сгоревших образцов из мелких частиц позволила получить разрез продуктов без разрушения образца (рис. 5).

Излом продуктов горения образца, спрессованного из мелких частиц (40–125 мкм), исследовался по методу СЭМ (рис. 6). Композитные частицы сохранили свою индивидуальность в продуктах горения, однако оплавились и спеклись между собой. Результаты рентгенофазового анализа продуктов горения всех образцов (прессованных и насыпной плотности из фракций с размером частиц 40–125 и 315–500 мкм) представлены на рис. 7.

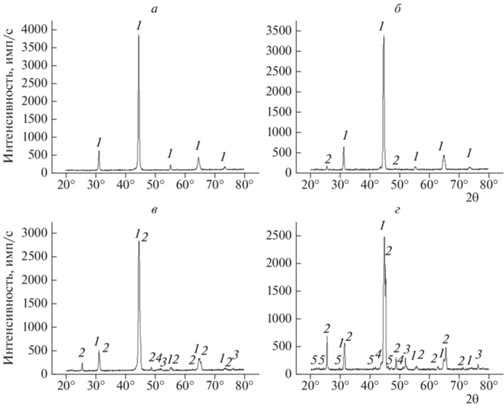

Рис. 7.

Рентгенограммы продуктов горения МА-смесей Ni + Al: а – прессованный образец с частицами размером 315–500 мкм, б – прессованный образец с частицами размером 40–125 мкм, в – образец насыпной плотности с частицами размером 315–500 мкм, г – образец насыпной плотности с частицами размером 40–125 мкм. Цифрами обозначены рефлексы фаз: 1 – NiAl, 2 – Ni2Al3, 3 – Ni, 4 – Ni3Al, 5 – NiAl3.

На рентгенограмме продуктов горения образца, спрессованного из крупных частиц (315–500 мкм), наблюдаются рефлексы единственной фазы – NiAl (рис. 7а). На рентгенограмме продуктов образца, спрессованного из мелких частиц (40–125 мкм), кроме рефлексов основной фазы NiAl присутствуют также следы фазы фазы Ni2Al3 (рис. 7б).

На рентгенограмме продуктов горения образца насыпной плотности из крупных частиц (315–500 мкм) кроме рефлексов фазы NiAl наблюдаются рефлексы еще трех фаз: Ni2Al3, Ni3Al и Ni (рис. 7в). В случае продуктов образца насыпной плотности из мелких частиц (40–125 мкм) на рентгенограмме кроме рефлексов основной фазы NiAl присутствуют рефлексы четырех фаз: Ni2Al3, Ni3Al, Ni и NiAl3 (рис. 7г). Таким образом, количество фаз в продуктах горения увеличивается при уменьшении размера композитных частиц и при переходе от прессованных образцов к образцам насыпной плотности.

Более крупные композитные частицы, состоящие из большего количества агломерировавшихся исходных частиц, имеют более близкий к стехиометрическому состав по сравнению с более мелкими композитными частицами [7]. Это является причиной присутствия дополнительной фазы Ni2Al3 в продуктах горения прессованного образца из мелких частиц.

ВЫВОДЫ

1. Образцы, состоящие из крупных частиц (фракция 315–500 мкм), в процессе горения удлиняются сильнее, чем образцы, состоящие из более мелких частиц (фракция 40–125 мкм). Прессованные образцы удлиняются сильнее образцов насыпной плотности.

2. Скорость горения образцов, состоящих из более мелких частиц, незначительно (на 15% в случае прессованных образцов и на 25% в случае образцов насыпной плотности) превышает скорость горения образцов из более крупных частиц. Скорость горения при изменении плотности образцов практически не изменялась.

3. Количество фаз в продуктах горения увеличивается при уменьшении размера композитных частиц и при переходе от прессованных образцов к образцам насыпной плотности.

4. Проверка закономерностей микрогетерогенной модели безгазового горения показала, что на макроуровне они не проявились. Следовательно, если целью работы было изучение макрокинетики процесса горения, то исследования на микроуровне можно не проводить и заключения, сделанные на их основе, не применять для объяснения закономерностей горения на макроуровне.

Авторы работы признательны И.Д. Ковалеву за рентгенофазовое исследование смесей и их продуктов синтеза, А.С. Щукину за получение фотографий композитных частиц и Н.И. Мухиной за получение фотографий излома продуктов горения.

Список литературы

Сычев А.Е., Вадченко С.Г., Щукин А.С. и др. // Хим. физика. 2022. Т. 41. № 1. С. 69; https://doi.org/10.31857/S0207401X22010150

Кришеник П.М., Костин С.В., Рогачев С.А. // Хим. физика. 2022. Т. 41. № 3. С. 73; https://doi.org/10.31857/S0207401X22030086

Вадченко С.Г., Алымов М.И. // Хим. физика. 2022. Т. 41. № 3. С. 22; https://doi.org/10.31857/S0207401X2203013X

Рогачев А.С., Мукасьян А.С. // Физика горения и взрыва. 2015. Т. 51. № 1. С. 66.

Вадченко С.Г. // Там же. 2002. Т. 38. № 1. С. 55.

Рогачев А.С., Вадченко С.Г., Кочетов Н.А. и др. // Горение и плазмохимия. 2016. Т. 14. № 4. С. 294.

Рогачев А.С., Кочетов Н.А., Курбаткина В.В. и др. // Физика горения и взрыва. 2006. Т. 42. № 4. С. 61.

Рогачев А.С. // Там же. 2003. Т. 39. № 2. С. 38.

Корчагин М.А., Григорьева Т.Ф., Бохонов Б.Б. и др. // Там же. № 1. С. 51.

Корчагин М.А., Григорьева Т.Ф., Бохонов Б.Б. и др. // Там же. С. 60.

Кочетов Н.А., Сеплярский Б.С. // Физика горения и взрыва. 2014. Т. 50. № 4. С. 29.

Кочетов Н.А., Сеплярский Б.С. // Хим. физика. 2022. Т. 41. № 1. С. 42; https://doi.org/10.31857/S0207401X22010071

Кочетов Н.А., Сеплярский Б.С. // Хим. физика. 2020. Т. 39. № 9. С. 39; https://doi.org/10.31857/S0207401X20090058

Кочетов Н.А., Сеплярский Б.С. // Хим. физика. 2018. Т. 37. № 10. С. 44; https://doi.org/10.1134/S0207401X18100059

Рогачев А.С. // Успехи химии. 2019. № 9. С. 875; https://doi.org/10.1070/RCR4884

Kamynina O.K., Rogachev A.S., Sytschev A.E., Umarov L.M. // Intern. J. Self-Propag. High-Temp. Synth. 2004. V. 13. № 3. P. 193.

Камынина О.К., Рогачев А.С., Умаров Л.М. // Физика горения и взрыва. 2003. Т. 39. № 5. С. 69.

Vadchenko S.G. // Intern. J. Self-Propag. High-Temp. Synth. 2016. V. 25. № 4. P. 210; https://doi.org/10.3103/S1061386216040105

Vadchenko. S.G. // Ibid. 2015. V. 24. № 2. P. 90; https://doi.org/10.3103/S1061386215020107

Гегузин Я.Е. Физика спекания. М.: Наука, 1984.

Дополнительные материалы отсутствуют.

Инструменты

Химическая физика