Химическая физика, 2022, T. 41, № 8, стр. 31-37

Регистрация воспламенения горючей смеси в ударной трубе с помощью термоэлектрического детектора

М. А. Котов 1, П. В. Козлов 2, Г. Я. Герасимов 2, В. Ю. Левашов 2, *, **, А. Н. Шемякин 1, Н. Г. Соловьев 1, М. Ю. Якимов 1, В. Н. Глебов 3, Г. А. Дуброва 3, А. М. Малютин 3

1 Институт проблем механики им. А.Ю. Ишлинского Российской академии наук

Москва, Россия

2 Институт механики Московского государственного университета им. М.В. Ломоносова

Москва, Россия

3 Институт проблем лазерных и информационных технологий Российской академии наук – филиал ФНИЦ “Кристаллография и фотоника” РАН

Шатура, Россия

* E-mail: vyl69@mail.ru

** E-mail: levashovvy@imec.msu.ru

Поступила в редакцию 10.01.2022

После доработки 11.02.2022

Принята к публикации 21.02.2022

- EDN: IGBAVF

- DOI: 10.31857/S0207401X22080064

Аннотация

Продемонстрирована возможность использования термоэлектрического детектора для измерения времени задержки воспламенения горючей смеси за фронтом отраженной ударной волны. Это устройство уже использовалось для регистрации тепловых потоков в ударных трубах и впервые применено для регистрации процесса воспламенения горючих смесей. В ходе экспериментов с пропан-воздушными смесями было установлено, что термоэлектрический детектор способен регистрировать большие значения теплового потока, малую инерционность, высокое отношение сигнал/шум и высокое временнóе разрешение. Было также показано, что за счет более быстрого времени срабатывания использование датчика позволяет уточнить время задержки воспламенения смеси, а сам датчик может служить полезным прибором, позволяющим более детально изучать процессы воспламенения горючих смесей в ударных трубах.

ВВЕДЕНИЕ

Понимание процесса воспламенения и горения углеводородных топлив в двигательных установках играет первостепенную роль при их усовершенствовании и создании двигателей нового поколения [1–3]. Это стимулировало проведение многочисленных экспериментальных и расчетно-теоретических исследований, связанных с изучением особенностей процесса в различных условиях [4–6]. Большой объем экспериментальной информации по воспламенению различных горючих смесей был получен в ударных трубах [7–9]. В настоящее время в различных исследовательских центрах эксплуатируется большое количество ударных труб, которые отличаются друг от друга конструкцией, размерами и целью проводимых исследований [10].

Регистрация параметров процесса воспламенения горючих смесей в ударных трубах осуществляется с помощью различных средств измерения, которые обладают высоким временны́м разрешением и способны работать в агрессивных газодинамических средах. Использование быстродействующих датчиков давления совместно с применением средств визуальной и спектроскопической регистрации позволяет не только измерять время задержки воспламенения смеси за падающей или отраженной ударной волной, но и оценивать пространственно-временные характеристики процесса [11–13]. Значения температуры и теплового потока получают в таких экспериментах косвенным путем. Обычно их рассчитывают с помощью различных вычислительных программ [14].

Использование датчиков контактной регистрации тепловых параметров ударно-нагретого газа затруднительно, так как из-за высоких температур и давлений большинство этих датчиков выходят из строя и перестают функционировать. С другой стороны, данные, полученные от таких устройств, очень сложно интерпретировать в связи с тем, что параметры окружающей среды далеки от рабочего диапазона их нормального функционирования. Особенно это касается быстродействующих измерительных приборов [15]. Тем не менее имеются публикации, показывающие успешное функционирование быстродействующих датчиков регистрации тепловых параметров потока при температурах торможения порядка 1500 К и высоких давлениях в ударных трубах [16, 17].

Следует отметить, что информация по использованию датчиков теплового потока для изучения воспламенения углеводородных топлив в ударных трубах в настоящее время отсутствует. В то же время при испытаниях разработанного недавно термоэлектрического детектора [18] получены хорошие результаты в экспериментах с отраженной ударной волной малой интенсивности, в которых зарегистрированное время нарастания сигнала было меньше, чем у хорошо проверенных высокочастотных датчиков давления. Настоящая работа посвящена применению этого прибора для измерения времени задержки воспламенения пропан-воздушных смесей в ударной трубе, а также изучению возможности контактной регистрации теплового потока с высоким временны́м разрешением.

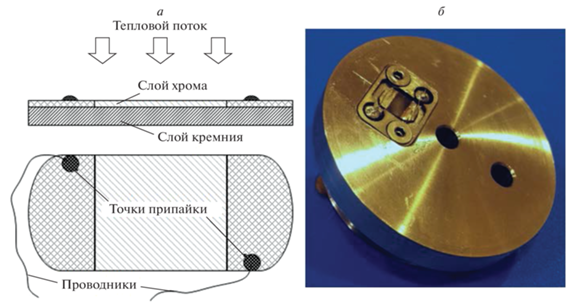

ТЕРМОЭЛЕКТРИЧЕСКИЙ ДЕТЕКТОР

Идея использования технологии измерения мощности лазерного излучения [19] для регистрации тепловых потоков в импульсных газодинамических процессах возникла в результате сотрудничества коллективов ИПМех РАН и ИПЛИТ РАН. Работа датчика основана на генерации термоЭДС в направлении, перпендикулярном градиенту температуры в чувствительном элементе с анизотропией термоэлектрического коэффициента. Чувствительный элемент датчика содержит два слоя, как это показано на рис. 1а. Его основу составляет слой кремния толщиной 0.4 мм, термооксидированный с обеих сторон и обладающий высоким сопротивлением. На лицевую сторону датчика методом вакуумного напыления нанесена пленка из косого анизотропного слоя хрома толщиной 0.3 мкм в виде столбчатой структуры, наклоненной под углом 50°–60°. Над слоем хрома по бокам располагаются контактные площадки, через которые происходит съем термоЭДС (точки припайки на рис. 1а). Для получения значений интенсивности теплового потока, направляемого к поверхности датчика в абсолютных единицах была проведена калибровка датчика с помощью вольфрамовой лампы и с использованием отраженной ударной волны в ударной трубе. Более подробную информацию об изготовлении датчика и процедурах калибровки можно найти в работе [18].

ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА

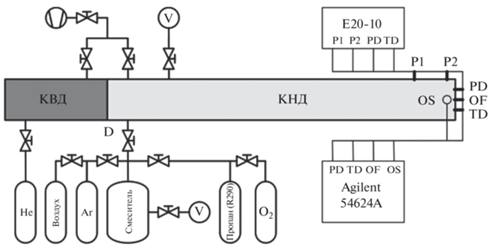

Эксперименты по воспламенению горючих смесей за отраженной ударной волной проводили в ударной трубе, входящей в состав экспериментального комплекса “Ударная труба” НИИ механики МГУ [20]. Схема экспериментальной установки и измерительной системы приведена на рис. 2. Внутренний диаметр трубы составляет 57 мм, длина камер высокого и низкого давления (далее – КВД и КНД) равна соответственно 1.0 и 3.7 м. Между камерами устанавливалась медная диафрагма D с калиброванными насечками. Варьируя толщину диафрагмы, глубину насечек и давления в КВД и КНД, можно достичь необходимых параметров газовой среды за ударной отраженной волной. Более подробное описание экспериментальной установки приведено в работе [21]. В качестве тестового газа использовалась смесь пропана (R290) и синтетического воздуха (21% O2 и 79% N2).

Измерительная система установки состоит из датчиков давления P1, P2 и PD (PCB113B24), термоэлектрического детектора TD, а также оптической системы OS и световода OF, которые настроены на определенные длины волн излучения ударно-нагретого газа. Пьезоэлектрические датчики давления P1 и P2 расположены на боковой поверхности трубы на расстоянии 50 мм друг от друга и служат для измерения скорости падающей ударной волны. Датчик давления PD располагается на торцевой стенке трубы на расстоянии 15 мм выше ее оси и позволяет определять момент прихода ударной волны к торцу трубы, измерять давление за отраженной ударной волной и регистрировать момент воспламенения смеси. Термоэлектрический датчик TD расположен на торцевой стенке трубы симметрично датчику давления PD относительно осевой линии трубы (см. рис. 1б).

Оптическая система OS служит для регистрации временнóго профиля и спектрального распределения излучения газа через кварцевые окна. Оптическая ось системы располагается перпендикулярно боковой поверхности трубы на расстоянии 7 мм от ее торца. Монохроматор MC-300 позволяет регистрировать профиль излучения с пространственным разрешением 1.5 мм. Секция регистрации спектрального распределения излучения фиксирует интегральную по времени плотность излучения газа (панорамный спектр) в диапазоне длин волн λ = 190–670 нм на линейном CCD-детекторе Hamamatsu S11156 (Japan), установленном на выходе спектрографа Horiba-1603. Световод OF расположен в центре торцевой стенки трубы и позволяет регистрировать излучение на фотоэлектронном умножителе (ФЭУ) PMT100. После световода перед ФЭУ устанавливаются интерференционные фильтры, настроенные на определенные длины волн.

В ходе эксперимента показания датчиков P1, P2, PD и TD регистрировались аналого-цифровым преобразователем Е20-10 (L‑Card) с частотой 2.5 МГц на канал. Показания датчиков PD, TD, OF и оптической системы OS регистрировались осциллографом Agilent 54624A производства фирмы “Agilent Technologies Inc.” (USA) в диапазоне 10–100 МГц на канал.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Оценка возможности использования термоэлектрического детектора для изучения воспламенения ударно-нагретых углеводородных топлив была проведена в серии экспериментов с различными пропан-воздушными смесями. Для определения времен задержки воспламенения (τign) использовали показания датчика давления PD, оптической системы OS и световода OF, настроенных на длину волны λ = 310 нм излучения возбужденного радикала OH• за отраженной ударной волной, и термоэлектрического датчика TD. Величины τign были измерены в диапазоне температур T = 1330–1700 K при давлении сжатого газа p > 20 атм и значениях коэффициента избытка топлива φ = 0.5, 1.0 и 2.0. Для обеспечения надежности получаемых результатов каждое измерение проводили несколько раз при одних и тех же начальных условиях.

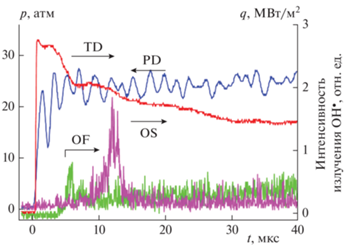

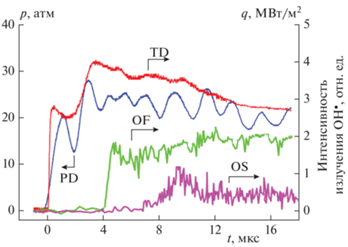

На рис. 3 приведены временны́е зависимости интенсивности теплового потока q, измеренного термоэлектрическим датчиком TD, а также давления и эмиссии радикала OH•, зарегистрированных датчиком PD и оптическими системами OS и OF соответственно. Данные получены для бедной пропан-воздушной смеси (φ = 0.5) при температуре за отраженной ударной волной T = = 1644 K и давлении p = 21.2 атм. Видно, что в рассматриваемых условиях термоэлектрический детектор TD хорошо фиксирует временнýю эволюцию теплового потока. Нарастание основного сигнала датчика TD после прихода и отражения ударной волны от торцевой стенки трубы составляет порядка 0.1 мкс, в то время как время отклика датчика давления PD равно примерно 1 мкс. Другими словами, в масштабе долей микросекунды термоэлектрический датчик способен регистрировать резкие изменения температурного градиента, что свидетельствует о его малой инерционности. С учетом инерционности датчиков кривые давления и интенсивности теплового потока на рис. 3 достаточно хорошо совпадают. Следует отметить, что при таких коротких временны́х масштабах для регистрации доступны большие значения интенсивности теплового потока: q ≥ 4 МВт/м2. При этом отношение сигнал/шум находится на достаточно высоком уровне, что позволяет распознавать все особенности, возникающие при воспламенении смеси и дальнейшем протекании процесса горения.

Рис. 3.

Временны́е зависимости давления (PD), интенсивности теплового потока (TD) и интенсивности излучения радикалов OH• (OS и OF), зарегистрированные измерительной системой при воспламенении бедной пропан-воздушной смеси: φ = 0.5, T = 1644 K и p = 21.2 атм.

Традиционными диагностическими параметрами для определения времени задержки воспламенения (τign) ударно-нагретой горючей смеси являются давление и интенсивность излучения возбужденных частиц, в частности радикала OH• [22]. Однако на малых временах (порядка нескольких микросекунд) точное определение такой задержки может быть затруднено из-за недостаточно малой инерционности датчика давления и ограниченной входной апертуры оптической системы. Как видно из рис. 3, показания датчика PD в рассматриваемых условиях не позволяют точно определить значение величины τign. Воспламенение смеси начинается за отраженной ударной волной вблизи торца, что фиксируется датчиками TD и OF, причем датчик TD регистрирует начало воспламенения через 1.8 мкс после отражения ударной волны, а датчик OF срабатывает лишь через 3.7 мкс. Данная информация позволяет уточнить время задержки воспламенения. Регистрация сигнала оптической системой OS начинается через 7.5 мкс, когда отраженная ударная волна с горящей за ней смесью проходит мимо оптической оси системы.

На рис. 4 приведены характеристики воспламенения, полученные для бедной пропан-воздушной смеси (φ = 0.5) при температуре за отраженной ударной волной T = 1620 K и давлении p = 20.6 атм. Состав и параметры газа за отраженной ударной волной являются примерно такими же, как и в предыдущем случае. Тем не менее ярко выраженного увеличения теплового потока, регистрирующего воспламенение смеси, здесь не наблюдается. Небольшие перегибы кривой зависимости интенсивности теплового потока от времени наблюдаются при временах 2 и 5 мкс. Время второго перегиба соответствует показаниям датчика OF. Скорее всего, воспламенение смеси в данном случае происходит вблизи датчика OF, а датчик TD фиксирует распространение пламени по всему объему трубы.

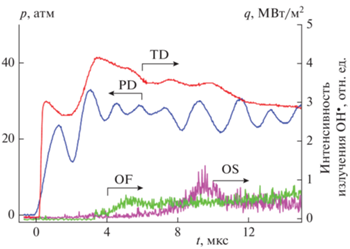

Характер воспламенения стехиометрической пропан-воздушной смеси проиллюстрирован на рис. 5. Так как температура и давление за отраженной ударной волной примерно такие же, как и в предыдущем случае, а зависимость времени задержки воспламенения от величины φ для пропан-воздушной смеси при температурах выше 1000 K слабо выражена [23], изменение во времени показаний всех датчиков в общих чертах повторяет результаты, приведенные на рис. 3. Здесь также начало воспламенения, регистрируемое датчиком TD, наблюдается при t = 2 мкс, а датчик OF и оптическая система OS срабатывают при t = 4 и 8 мкс соответственно. Видно, что термоэлектрический детектор TD хорошо фиксирует временнýю эволюцию теплового потока, а датчик PD не позволяет точно определить время задержки воспламенения.

Рис. 5.

То же, что и на рис. 3, при воспламенении стехиометрической пропан-воздушной смеси и φ = 1.0, T = 1670 K и p = 18.5 атм.

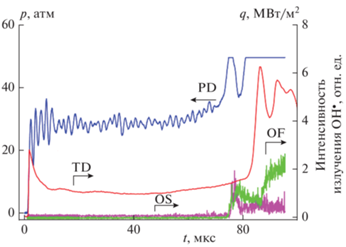

На рис. 6 приведены характеристики воспламенения богатой пропан-воздушной смеси (φ = 2.0) при температуре за отраженной ударной волной T = 1330 K и давлении p = 25.4 атм. Так как время задержки воспламенения горючей смеси сильно зависит от температуры газа, в данном случае начало воспламенения, регистрируемое датчиком PD и системами OF и OS, наблюдается примерно через 75 мкс после отражения ударной волны от торцевой стенки трубы. Датчик TD регистрирует начало плавного роста интенсивности теплового потока при t = 45 мкс, который сменяется резким всплеском при t = 82 мкс. В целом, все измерительные каналы демонстрируют примерно одинаковую зависимость фиксируемого сигнала от времени.

Рис. 6.

То же, что и на рис. 2, при воспламенении богатой пропан-воздушной смеси и φ = 2.0, T = 1330 K и p = 25.4 атм.

Следует отметить, что в рассматриваемых масштабах времени из-за колебательного характера показаний датчика давления бывает очень сложно правильно определить начало воспламенения горючей смеси. Термоэлектрический детектор имеет меньшую инерционность. Поэтому он реагирует на изменение параметров среды быстрее, а фронт нарастания/спада фиксируемого сигнала у него короче. Особенно это касается воспламенения горючей смеси при повышенных температурах, когда τign составляет величину порядка нескольких микросекунд. Таким образом, использование термоэлектрического датчика для регистрации процесса воспламенения горючей смеси в ударных трубах выглядит весьма перспективным, а само устройство можно считать надежным измерительным прибором с высоким временны́м разрешением.

ЗАКЛЮЧЕНИЕ

Сконструирован термоэлектрический детектор для измерения интенсивности тепловых потоков в ударных трубах. Этот прибор впервые успешно применен для регистрации параметров воспламенения пропан-воздушных смесей за отраженной ударной волной. В процессе экспериментов показано, что время отклика термоэлектрического детектора на резкое тепловое возмущение, вызванное приходом падающей ударной волны или началом воспламенения горючей смеси, меньше по сравнению с высокочастотным датчиком давления. Характер инерционности прибора позволяет регистрировать зависимость теплового потока от времени в масштабе десятых долей микросекунды. Температурные градиенты, зафиксированные в процессе измерений, достигали 7 МВт/м2 в течение 0.5 мкс, причем начало фронтов подъема идеально совпадает с показаниями датчика давления. Показания термоэлектрического датчика позволяют уточнить время задержки воспламенения пропан-воздушной смеси, особенно при повышенных температурах, когда время задержки воспламенения составляет величину порядка нескольких микросекунд.

Авторы выражают благодарность В.А. Кузнецову за помощь в изготовлении необходимых деталей и конструктивных элементов установки.

Работа выполнена при финансовой поддержке Российским фондом фундаментальных исследований (грант № 20-51-00003 (Бел_а)), а также в рамках госзаданий Министерства науки и высшего образования Российской Федерации (регистрационные номера АААА-А19-119012990112-4 и АААА-А20-120011690135-5) и ФНИЦ “Кристаллография и фотоника” РАН.

Список литературы

Kindracki J. // Shock Waves. 2014. V. 24. P. 603.

Tian Y.S., Yang S., Xiao B., Zhong F., Le J. // Acta Astronaut. 2019. V. 161. P. 425.

Туник Ю.В., Герасимов Г.Я., Левашов В.Ю. // Хим. физика. 2021. Т. 40. № 9. С. 8.

Dagaut P., Cathonnet M. // Prog. Energy Combust. Sci. 2006. V. 32. P. 48.

Gonzalez-Juez E.D., Kerstein A.R., Ranjan R., Menon S. // Prog. Energy Combust. Sci. 2017. V. 60. P. 26.

Агафонов Г.Л., Тереза А.М. // Хим. физика. 2015. Т. 34. № 2. С. 49.

Hanson R.K., Davidson D.F. // Prog. Energy Combust. Sci. 2014. V. 44. P. 103.

Experimental methods of shock wave research / Eds. Igra O., Seiler F. N.Y.: Springer, 2016.

Reyner P. // Prog. Aerospace Sci. 2016. V. 85. P. 1.

Gu S., Olivier H. // Prog. Aerospace Sci. 2020. V. 113. № 100 607.

Козлов П.В., Герасимов Г.Я., Левашов В.Ю., Акимов Ю.В., Забелинский И.Е., Быкова Н.Г. // Хим. физика. 2021. Т. 40. № 9. С. 35.

Ninnemann E., Koroglu B., Pryor O. et al. // Combust. and Flame. 2018. V. 187. P. 11.

Kiverin A.D., Minaev K.O., Yakovenko I.S. // Ibid. 2020. V. 221. P. 420.

A Chemical Equilibrium Program for Windows; http://www.gaseq.co.uk/

Сапожников С.З., Митяков В.Ю., Митяков А.В. // Теплофизика высоких температур. 2004. Т. 42. № 4. С. 626.

Knauss H., Roediger T., Boutin D.A. et al. // J. Spacecr. Rockets. 2009. V. 46. P. 255.

Sapozhnikov S.Z., Mityakov V.Yu., Mityakov A.V. et al. // J. Phys.: Conf. Ser. 2017. V. 891. № 012 096.

Kotov M.A., Shemyakin A.N., Solovyov N.G. et al. // Appl. Therm. Eng. 2021. V. 195. № 117 143.

Thermoelectrics Handbook: Macro to Nano. / Ed. Rowe D.M. Boca Raton: CRC Press, 2006.

Экспериментальный комплекс “Ударная труба”; https://istina.msu.ru/equipment/card/279166300/

Козлов П.В., Акимов Ю.В., Герасимов Г.Я., Левашов В.Ю. // Теплофизика высоких температур. 2021. Т. 59. № 2. С. 231.

Petersen E.L. // Combust. Sci. Technol. 2009. V. 181. P. 1123.

Penyazkov O.G., Ragotner K.A., Dean A.J., Varatharajan B. // Proc. Combust. Inst. 2005. V. 30. P. 1941.

Дополнительные материалы отсутствуют.

Инструменты

Химическая физика