РАДИОХИМИЯ, 2021, том 63, № 5, с. 447-457

УДК 621.039.738:669.296:621.78.019

РАСТВОРЕНИЕ СПЛАВОВ УРАНА В АЗОТНОЙ КИСЛОТЕ

© 2021 г. Е. А. Колобов, М. Ю. Киршин, Ю. А. Похитонов*

Радиевый институт им. В. Г. Хлопина, 194021, Санкт-Петербург, 2-й Муринский пр., д. 28

*e-mail: yapokhitonov@mail.ru

Поступила в редакцию 24.06.2020, после доработки 29.12.2020, принята к публикации 12.01.2021

Изучено растворение сплавов урана с Mo, Zr, Si и другими легирующими добавками в азотной кислоте.

Приведены зависимости скорости растворения от концентрации азотной кислоты и температуры. Рас-

считаны температурные коэффициенты реакции и значения эффективной энергии активации процесса

взаимодействия сплавов с кислотой. Для большинства образцов полученные величины соизмеримы со

скоростью растворения нелегированного урана. В случае введения в металлический уран легирующих

добавок Zr и Nb наблюдается снижение скорости процесса, а скорость растворения силицида урана в

5-10 раз выше, чем нелегированного урана. При растворении наблюдается образование нерастворимых

осадков, выход которых достигает 8-10%. Установлена связь между составом включений, присутству-

ющих в сплаве, и составом осадка после растворения.

Ключевые слова: растворение сплавов урана, силицид урана, состав осадков, сплавы урана с молиб-

деном, цирконием, кремнием.

DOI: 10.31857/S003383112105004X

ВВЕДЕНИЕ

В настоящее время основным материалом то-

плива АЭС является таблеточное топливо из UO2

и, казалось бы, нет оснований ожидать изменений

Металлический уран использовался в качестве

ядерного топлива на самом раннем этапе развития

сложившейся ситуации в ближайшие десятилетия.

Тем не менее, во многих странах прорабатывают-

атомной промышленности в реакторах для произ-

ся варианты использования топливных композиций

водства плутония, в исследовательских реакторах

и АЭС. Но очень скоро стало очевидным, что ис-

с металлическим топливом в виде сплавов U-Mo,

пользование урана, имеющего три аллотропиче-

U-Zr, U-Zr-Nb и U-Pu-Zr для реакторов на бы-

стрых нейтронах, для реакторов типа ВВЭР и для

ские модификации, ограничено из-за склонности к

исследовательских реакторов различного типа

формоизменению (распуханию) под воздействием

облучения и при колебаниях температуры. Высо-

[4-7]. Большой перспективной областью использо-

кая скорость газового распухания приводит к росту

вания топливных композиций с металлическим то-

давления на оболочку, что существенно ограни-

пливом являются атомные станции малой мощности

(АСММ) [8], которые являются одним из стратегиче-

чивает допустимый уровень выгорания топлива.

Улучшение свойств металлического урана может

ских направлений развития ГК «Росатом».

быть достигнуто путем введения элементов, кото-

На данный момент потенциальная потребность

рые способствуют образованию твердых растворов

рынка малой энергетики в России оценивается при-

или интерметаллических соединений и упрочняют

близительно в 9-12 ГВт, и к 2030 г. и эта цифра мо-

металл в результате дисперсионного твердения.

жет увеличиться еще на 21 ГВт. Большой интерес к

Элементы, входящие в состав урановых сплавов,

АСММ существует и на международном рынке. По-

должны обладать минимальной величиной сечения

вышенный интерес к использованию сплавов урана

захвата нейтронов, что позволяет уменьшать за-

в таких установках связан с возможностью значи-

грузку в реактор обогащенного урана [1-3].

тельно повысить содержание урана в топливной

447

448

КОЛОБОВ и др.

композиции и в стремлении ограничить использо-

Опыты по изучению кинетики растворения об-

вание высокообогащенного урана.

разцов проводили в стеклянном аппарате с рубаш-

кой (для термостатирования раствора), снабженном

Ввиду небольшого (по сравнению с оксидом)

обратным холодильником. Перед опытом поверх-

объема металлического топлива его переработка не

ность образца зачищали и протравливали 6-8 М

является первостепенной задачей. Вместе с тем, по

HNO3. В экспериментах по определению началь-

мере расширения областей использования и возрас-

ных скоростей растворения количество материала,

тания объемов выгружаемого облученного топлива

перешедшего в раствор, не превышало 80-100 мг

рано или поздно встанет вопрос о его переработке.

(при навеске, взятой в опыте, 4-10 г). В этих усло-

И наиболее радикальным решением проблемы бу-

виях величина площади поверхности образца в те-

дет его переработка на радиохимическом заводе с

чение опыта считалась постоянной. Контроль за хо-

использованием существующих или модернизиро-

дом процесса осуществляли путем периодического

ванных технологий. И при этом будет необходимо

взвешивания образцов и анализа раствора на содер-

учитывать особенности металлических компози-

жание урана. При анализе образовавшихся осадков

ций. Изначальное присутствие металлов в топливе

их отфильтровывали, промывали кислотой и спир-

приведет к образованию повышенного количества

том, высушивали и взвешивали. Для определения

осадков при растворении и последующих операци-

потерь урана с осадками последние растворяли в

ях, например, при упаривании растворов ВАО.

смеси азотной и плавиковой кислот, и в растворе

С учетом вышесказанного целью настоящей ра-

определяли содержание урана.

боты было определение условий растворения об-

Для определения количества и состава осадков,

разцов сплавов урана и определение массы и соста-

образующихся при растворении, использовали те

ва образующихся осадков.

же образцы сплавов, что и в экспериментах по ки-

нетике растворения. Предварительно взвешенный

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

образец помещали в стеклянную колбу с обратным

холодильником, в которую затем заливали рассчи-

Образцы твэлов в оболочке и сердечники из

танное количество кислоты. Масса образцов в от-

металлического урана и его сплавов были изго-

дельных опытах составляла от 5 до 10-30 г. Рас-

товлены в Харьковском физико-техническом ин-

творение, как правило, проводили при температуре

ституте. Плавку сплавов проводили в тиглях из ок-

кипения раствора. Полученный раствор отделяли

сида бериллия, нагреваемых печью сопротивления

от осадка фильтрованием через бумажный фильтр.

и размещенных в вакуумной камере со степенью

В растворе определяли содержание урана и азотной

разрежения 10-5 мм рт. ст. Температура расплава

кислоты. Осадок на фильтре промывали азотной

составляла 1450-1550°C, время выдержки - от 0.5

кислотой с концентрацией, близкой к концентрации

до 2 ч в зависимости от состава сплава. Разливку

кислоты в растворе после растворения, и водой.

проводили в медные водоохлаждаемые изложни-

Высушивали до постоянной массы в сушильном

цы. Отливки (цилиндры диаметром 10 мм и высо-

шкафу при температуре 90 ± 5°C и взвешивали.

той 115-120 мм) подвергали токарной обработке,

и из них выдавливали стержни диаметром 6.5 мм

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

при 900-1000°C. Операцию проводили под разре-

жением 0.1 мм рт. ст. Легированные сплавы с алю-

Растворение сплавов урана с молибденом.

минием, а также с алюминием, хромом, ниобием и

К настоящему времени наиболее полно изучено

оловом подвергали закалке и отжигу. Термообра-

растворение сплавов урана с молибденом. Сплав

ботка среднелегированных сплавов с титаном, цир-

урана с 9 мас% молибдена (ОМ-9) хорошо исследо-

конием, ниобием, алюминием заключалась в гомо-

ван и долгое время успешно использовался в твэлах

генизирующем отжиге при температуре 500-900°C

Обнинской и Билибинской АЭС и в реакторе АМБ

в течение 100 ч с последующей закалкой в воде.

на Белоярской АЭС.

Сплавы урана с кремнием отжигали в γ-фазе в тече-

В работе использовали образцы сплава, отрезан-

ние 50 ч при 800-820°C.

ные на токарном станке от твэла-свидетеля. С об-

РАДИОХИМИЯ том 63 № 5 2021

Р

АСТВОРЕНИЕ СПЛАВОВ УРАНА

449

разцов перед растворением удаляли оболочку твэла

и слой кальция.

∙

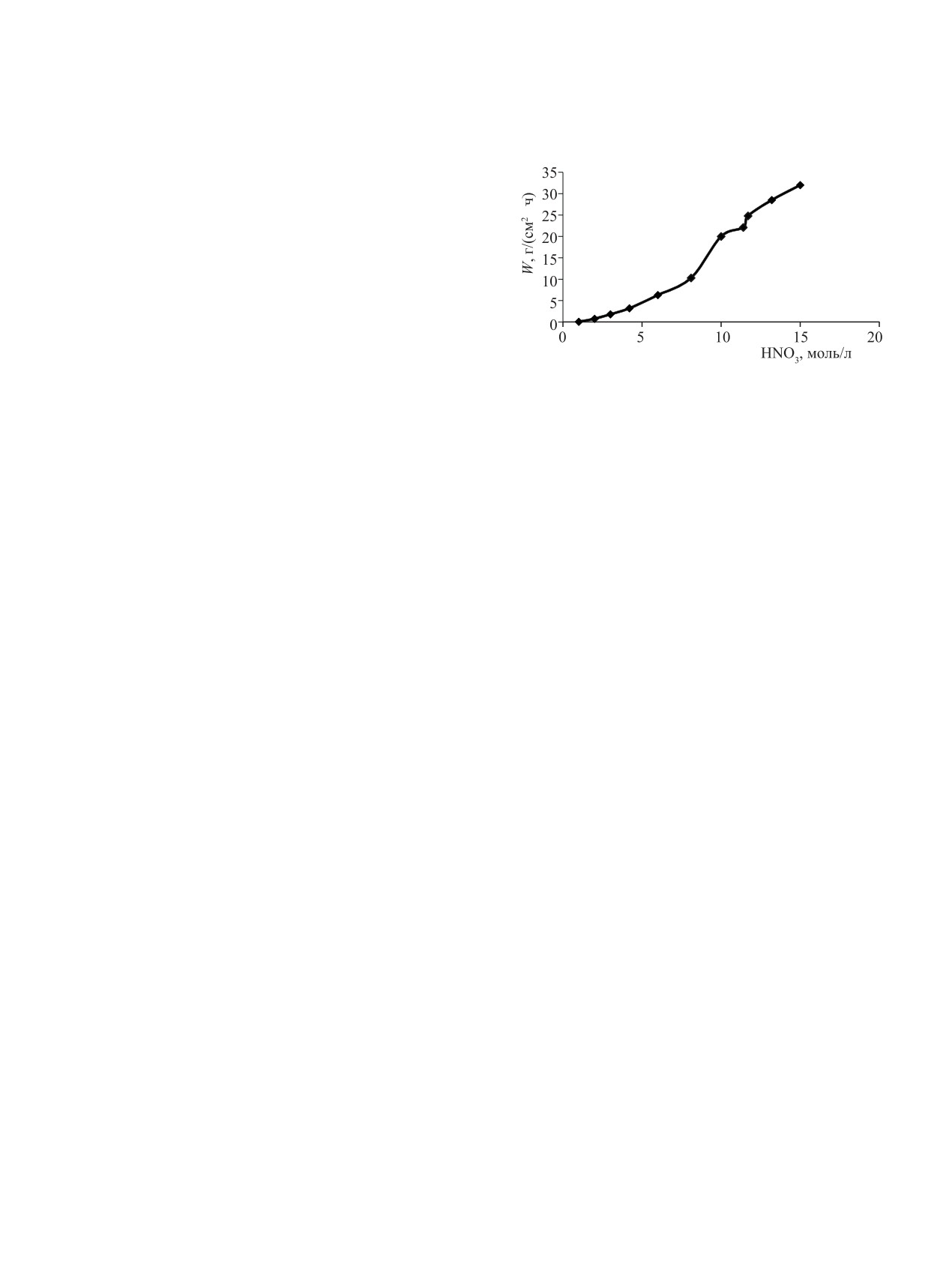

Данные по скорости растворения сплава урана с

молибденом в зависимости от концентрации кисло-

ты представлены на рис. 1.

Если построить зависимость скорости раство-

рения от кислотности раствора в логарифмиче-

ских координатах, то угол наклона прямой равен

2.0 ± 0.1. Начальная скорость растворения сплава

сначала достаточно резко возрастает с увеличением

Рис. 1. Зависимость скорости растворения W уран-мо-

концентрации азотной кислоты, а и при концентра-

либденового сплава при 90°С от концентрации азотной

кислоты.

ции 10-12 моль/л рост замедляется, и повышение

кислотности оказывает меньшее влияние.

хо растворимой молибденовой кислоты, которая за-

Как уже было отмечено, процесс растворения

трудняет доступ реагента к образцу.

часто усложняется вследствие образования нерас-

Было изучено влияние концентрации нитрат-ио-

творимых соединений. В нашем случае растворе-

нов на процесс растворения. Скорость растворения

ние исследуемых образцов в концентрированной

уран-молибденового сплава в азотной кислоте со-

азотной кислоте сопровождалось образованием

ставила 2.1-2.2 г/(см2 ∙ ч) ([HNO3] = 4.2 моль/л) и

осадка белого цвета. При обработке сплава раство-

не зависела от концентрации NaNO3 в интервале от

рами азотной кислоты на поверхности образца об-

0.25 до 1 моль/л.

разуется объемная пленка оксида молибдена, кото-

Снижение концентрации свободной азотной кис-

рая затрудняет доступ реагентов к растворяемому

лоты и накопление продуктов реакции в процессе

материалу.

растворения приводят к образованию твердой фазы

Скорость взаимодействия сплава урана с азот-

в уран-молибденовом растворе. Данные химическо-

ной кислотой, как и следовало ожидать, возрастает

го анализа выпавших осадков показали, что содер-

с температурой опыта. Экспериментальные точки,

жание в них урана и молибдена составляет 41.0 и

полученные при определении начальной скорости

31.7% соответственно, что соответствует формуле

растворения образцов в температурном интервале

(UO2)2Mo6O21.

60-90°C, хорошо ложатся на прямую линию, по-

Данные о влиянии концентрации HNO3 и тем-

строенную в координатах lgW-1/T. Угол наклона

пературы на растворимость МоО3·Н2О представле-

прямой характеризует кажущуюся энергию акти-

ны в работах [9-11]. Максимальная растворимость

вации (Е) процесса. Расчетное значение оказалось

МоО3·Н2О наблюдается при концентрации HNO3

равным 5900 ± 500 кал/моль, температурный коэф-

4-6 моль/л, а с увеличением температуры от 20 до

фициент - 1.3.

100°С растворимость падает. Также было показано,

Отметим, что в процессе растворения сплава

что в ~1.5 моль/л HNO3 при 25°С растворимость

происходит накопление солей урана и молибдена в

МоО3·Н2О в диапазоне от 0 до 0.95 моль/л U прак-

растворе, которые также влияют на протекание про-

тически не зависит от его концентрации. С ростом

цесса. Вначале с увеличением содержания в рас-

концентрации HNO3 до 3 моль/л растворимость

творе уранилнитрата скорость реакции возрастает,

МоО3·Н2О увеличивается, и при концентрации

по-видимому, за счет каталитического воздействия

HNO3 3-5 моль/л растворимость выходит на пла-

то или проходит через максимум в зависимости от

уранил-иона на процесс. Максимальное значение

скорости растворения приходится на область кон-

концентрации урана.

центраций урана 0.6-0.8 моль/л. Дальнейшее уве-

Необходимо отметить, что в случае растворения

личение концентрации урана в растворе приводит

облученного топлива именно присутствие молиб-

к снижению растворимости молибдена и, вероятно,

дена и циркония является важнейшим фактором

к образованию на поверхности образца пленки пло-

образования осадков на всех стадиях переработки

РАДИОХИМИЯ том 63 № 5 2021

450

КОЛОБОВ и др.

отработавшего ядерного топлива (ОЯТ). Процесс

Е = 60-140 кДж/моль. Здесь также не выявлено од-

образования осадков молибдата циркония зависит

нозначной связи K и Е с составом сплава.

от множества факторов (например, от состава рас-

Помимо рассмотренных выше сплавов урана с

твора, концентрации кислоты и т.д.) [12-14].

Мо (Zr) были проведены серии эксперименты по

Поведение Мо и Zr в высококонцентрированных

изучению зависимостей скорости растворения и

растворах уранилнитрата в зависимости от соста-

осадкообразования для композиций с Si. Для об-

ва раствора, температуры и времени его выдержки

разцов силицида урана с различным содержанием

приведено в работе [15]. Анализ имеющихся дан-

Si были определены начальные скорости растворе-

ных указывает на то, что процесс осадкообразова-

ния в азотной кислоте (4-12 моль/л) и в интервале

ния является многоступенчатым полимеризацион-

температур 40-90°С. Результаты представлены в

ным процессом, и изменение форм Mo в растворе

табл. 2. Отличительной особенностью сплавов с Si

протекает при любой температуре, но с разными

является увеличение скорости растворения по срав-

скоростями. Отсутствие образования осадка может

нению с металлическим ураном. В разных сериях

быть вызвано именно задержкой его образования,

экспериментов разница составила 4-8 раз. Между

собой образцы различались не столь сильно: в 6 М

но процесс может возобновиться, что и приводит к

HNO3 скорости отличались примерно в 2 раза. Но,

вторичному осадкообразованию [14, 15]. При сто-

как и в случае растворения сплавов с Zr, не выяв-

янии растворов происходят процессы дальнейшего

лено четкой корреляции между содержанием Si и

осадкообразования. Данные по образованию вто-

изменением скорости растворения.

ричных осадков и их состав при растворении об-

лученного оксидного топлива приведены в работе

Рассчитанные величины энергии активации (Е)

[16].

находятся в пределах 30-80 кДж/моль, температур-

ный коэффициент K - 2.0-1.4.

Растворение образцов сплавов урана с цирко-

нием и некоторыми другими легирующими до-

Для всех образцов реакция растворения в азот-

бавками. Как уже было отмечено, среди перспек-

ной кислоте, по крайней мере в начальный период,

тивных топливных материалов прорабатываются

протекает в кинетической области. По мере раство-

варианты использования металлического топлива в

рения происходит образование пленки на поверхно-

виде сплавов U-Zr, U-Zr-Nb и U-Pu-Zr для реак-

сти, и при этом увеличивается роль диффузионных

процессов.

торов типа LWR, реакторов на быстрых нейтронах

и ядерно-энергетических установок малой мощно-

В отличие от нелегированного урана растворе-

сти. Поэтому помимо сплавов урана с молибденом

ние сопровождалось образованием рыхлых отслаи-

мы изучили растворение сплавов с Zr и некоторыми

ваемых осадков на поверхности. В ряде случаев

другими легирующими добавками в азотной кисло-

образец сохранял свою первоначальную форму

те. Для сравнительного анализа влияния легирую-

вплоть до окончания растворения.

щих добавок на скорость растворения сплавов были

В заключении данного раздела отметим, что

получены температурные зависимости скорости

температурная зависимость скорости растворения

растворения в 6 моль/л HNO3. Экспериментальные

сплавов урана наиболее сильно выражена для об-

данные представлены в табл. 1.

разцов с оксидом бериллия и в случае небольших

Как видно из полученных данных, введение в

добавок Mo, Sn, Zr, Nb, для которых значения тем-

уран легирующих добавок приводит к значитель-

пературного коэффициента составляют 3.1 и 5.0 со-

ному снижению начальной скорости растворения.

ответственно.

При этом четкой корреляции между содержани-

Большое разнообразие исследованных компо-

ем легирующих добавок и скоростью растворения

зиций и отсутствие образцов, содержащих только

сплавов не выявлено.

одну добавку, но в разных количествах, не позво-

ляет сделать определенных выводов о влиянии того

По температурной зависимости скорости рас-

творения были рассчитаны значения темпера-

или иного элемента на скорость процесса.

турного коэффициента и энергии активации.

Другая трудность при объяснении полученных

Полученные величины составили K = 1.9-4.5 и

результатов заключается в двояком влиянии при-

РАДИОХИМИЯ том 63 № 5 2021

Р

АСТВОРЕНИЕ СПЛАВОВ УРАНА

451

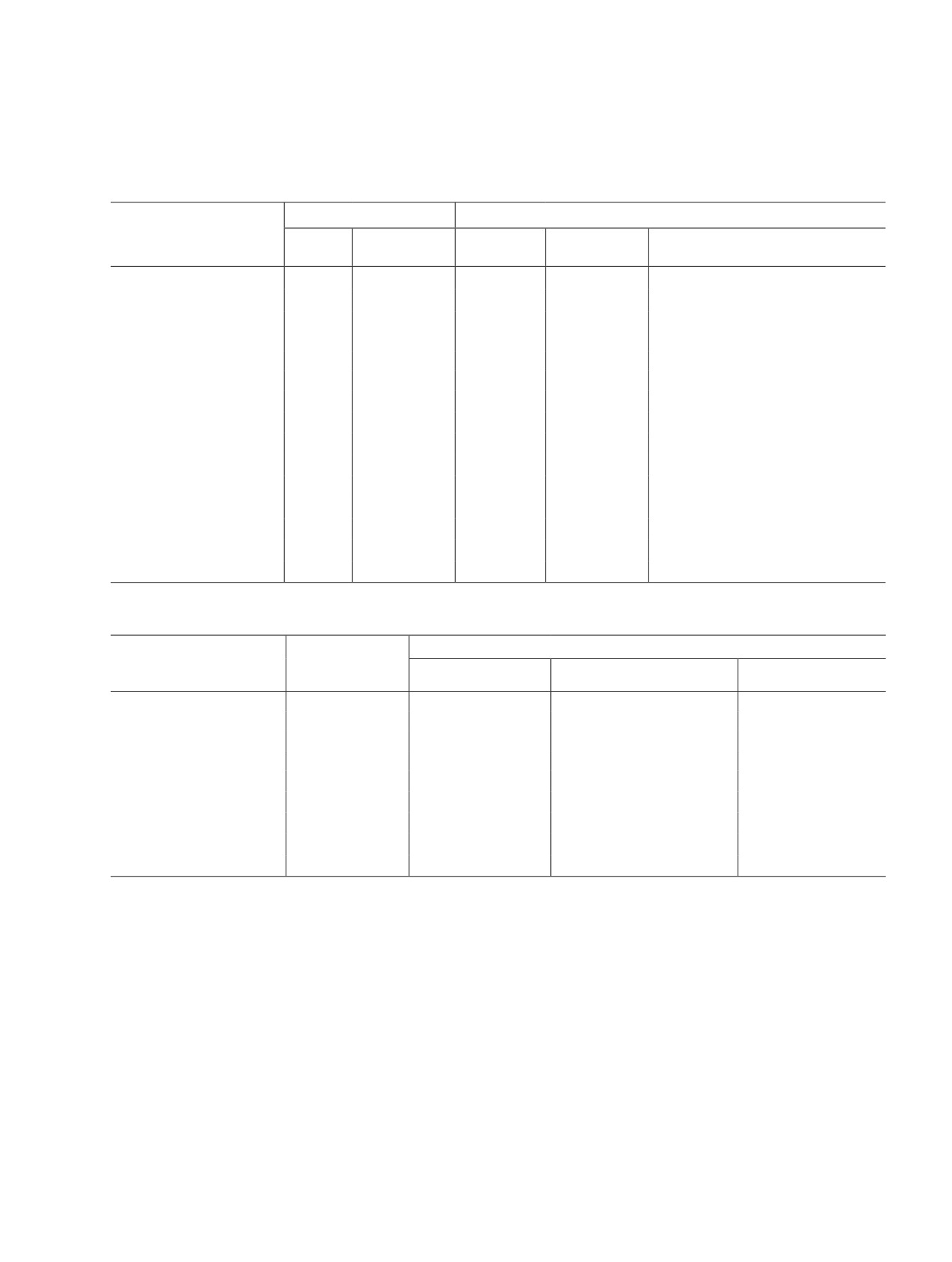

Таблица 1. Влияние температуры на начальную скорость растворения W урана и его сплавов с цирконием в 6 М HNO3

Содержание легирующей

Энергия активации,

Температурный

Температура, °С

W, г/(м2 ∙ ч)

добавки в уране, мас%

кДж/моль

коэффициент, К

Нелегированный уран

20

8.3 ± 0.7

63 ± 12

2.0

70

610 ± 60

80

1220 ± 80

90

1790 ± 60

Zr 1.0

20

9.6 ± 0.9

56 ± 10

1.9

70

430 ± 70

80

840 ± 120

90

1130 ± 90

Zr 2.6

70

120 ± 40

76 ± 20

2.0

80

250 ± 80

90

520 ± 80

Zr 2.5, Nb 1.55

70

72 ± 23

142 ± 19

4.4

80

320 ± 160

90

1120 ± 310

Zr 1.9, Nb 2.03, Al 1.0

70

42 ± 4

124 ± 60

2.7

60

110 ± 12

70

460 ± 50

Zr 2.0, Nb 2.0, Al 0.5

50

250 ± 20

120 ± 30

4.5

70

1140 ± 210

80

1390 ± 30

Zr 5.0, Al 0.5

20

1.7 ± 0.7

80 ± 20

2.8

70

310 ± 20

80

770 ± 70

Zr 5.0, Nb 1.5, Sn 0.5

20

28.4 ± 5.5

63 ± 20

2.3

70

390 ± 20

80

1120 ± 40

90

2000 ± 240

сутствия даже одного элемента. С одной стороны,

Практически всегда парциальные электрохими-

примесные атомы влияют на энергию кристалличе-

ческие свойства компонентов сплава различаются,

ской решетки самого урана, что, вероятно, приво-

поэтому постоянно существует термодинамическая

дит к увеличению скорости растворения. В то же

вероятность селективного растворения составляю-

время легирующие элементы могут влиять на со-

щих сплава. И переход к реальным системам прин-

став поверхностного оксидного слоя и тем самым

ципиально не меняет смысл этого вывода. Картина

приводить к пассивации поверхности образца.

растворения во многом усложняется вследствие

образования нерастворимых соединений уже в

Необходимо отметить, что в ряде случаев леги-

начальный момент реакции с кислотой. Вопросы

рующие добавки способны образовывать с ураном

и химические соединения, скорость растворения

неравномерного распределения примесей в самом

которых может сильно отличаться. Гомогенный

сплаве (легирующих добавок в уране) будут рас-

смотрены нами ниже при обсуждении состава об-

сплав обладает одинаковыми свойствами по всем

разующихся осадков.

направлениям, но все это относится к макросвой-

ствам. Химическая или электрохимическая реакция

В заключении данного раздела приведем ре-

представляет собой результат взаимодействия ато-

зультаты экспериментов по растворению сплавов в

мов, ионов или молекул на микроуровне.

азотной кислоте с добавлением плавиковой. В ли-

РАДИОХИМИЯ том 63 № 5 2021

452

КОЛОБОВ и др.

Таблица 2. Влияние концентрации кислоты и температуры на начальную скорость растворения W сплавов урана с

кремнием

Условия растворения

Содержание легирующей

Энергия активации,

концентрация кислоты,

W, г/(м2 ∙ ч)

добавки в уране, мас%

температура, °С

кДж/моль

моль/л

Нелегированный уран

6.0

20

8.3 ± 0.7

63 ± 12

6.0

70

610 ± 60

6.0

80

1220 ± 80

6.0

90

1790 ± 60

7.9

70

1330 ± 70

12.2

70

4450 ± 70

Si 2.7

4.0

50

1340 ± 100

54 ± 8

4.0

70

3200 ± 300

6.0

50

1700 ± 900

6.0

70

6500 ± 200

8.0

50

6300 ± 1400

10.0

70

22800 ± 8400

Si 3.2

4.0

70

3000 ± 600

43 ± 5

6.0

40

960 ± 240

6.0

50

2100 ± 400

6.0

80

8500 ± 800

6.0

90

11300 ± 200

8.0

50

9600 ± 2500

8.0

70

10100 ± 3000

10.0

70

12600 ± 1200

12.1

70

19200 ± 3000

Si 3.8

6.0

50

2700 ± 600

33 ± 5

6.0

70

5100 ± 700

6.0

80

8200 ± 700

8.0

70

7100 ± 700

12.2

70

13200 ± 2400

Si 3.7, Al 1.2

4.0

70

460 ± 70

40 ± 12

6.0

60

2800 ± 1800

6.0

70

4500 ± 2100

6.0

80

5600 ± 3200

8.0

70

7800 ± 340

10.0

70

11040 ± 660

Si 3.8, Al 1.2, Al 0.1,

6.0

50

320 ± 70

84 ± 50

Nb 0.18

6.0

70

3000 ± 1800

6.0

80

5400 ± 3000

8.0

70

6000 ± 2400

10.0

70

10800 ± 2400

РАДИОХИМИЯ том 63 № 5 2021

Р

АСТВОРЕНИЕ СПЛАВОВ УРАНА

453

Таблица 3. Скорость растворения образцов сплавов урана в азотной кислоте с добавкой плавиковой (температура 70 °С)

Начальная скорость растворения образцов, мг/(см2 ∙ мин),

Содержание легирующей добавки в

при концентрации кислоты, моль/л

уране, мас%

6.0 HNO

3

6.0 HNO3 + 0.05 HF

6.0 HNO3 + 0.1 HF

Al 0.1, Cr 0.15

0.3

5.5

11.5

Al 0.1, Cr 0.015, Sn 0.5, Ge 0.35

4.8

6.0

7.5

Al 0.07, Mo 0.1, Nb 0.08, Sn 0.07, Zr 0.05

0.2

3.6

10.4

Si 3.8

9.2

8.0

6.5

Si 3.7, Al 1.1

9.8

6.7

5.1

Zr 2.6

0.7

2.8

5.1

Zr 1.9, Nb 2.3, Al 1.0

0.4

1.4

2.7

Ti 5.0

0.2

4.9

7.0

тературе известны примеры использования добавок

ва осадков, полученных после растворения сплавов

плавиковой кислоты (или солей) для растворения

урана в азотнокислых растворах.

цирконийсодержащих материалов. Так, например, в

Как и следовало ожидать, выход осадков при

случае селективного удаления циркониевых оболо-

растворении сплавов определяется количеством и

чек перспективным считается метод растворения в

составом легирующих добавок. Если при растворе-

смеси фторида и нитрата аммония (Zirflex-процесс).

нии оксидных топливных композиций (или метал-

Для растворения образцов сплавов с Zr, Nb и Si нами

лического урана) образование осадков определя-

были использованы растворы азотной кислоты с до-

ется выгоранием (ростом концентрации продуктов

бавкой плавиковой в количествах 0.05-0.1 моль/л.

деления), то в нашем случае осадкообразующие

элементы присутствуют изначально в топливе и

Данные по скорости растворения сплавов при

появляется возможность для их образования в не-

70°С приведены в табл. 3. Добавление плавиковой

облученных образцах. Результаты анализа осадков

кислоты привело к увеличению скорости раство-

после растворения сплавов представлены в табл. 4.

рения цирконий-ниобиевых сплавов в 10-50 раз.

Некоторые образцы растворялись без образования

Помимо массы нерастворимых осадков, в ряде

экспериментов был проанализирован и их состав.

осадков, но добиться полного растворения всех ис-

Как и следовало ожидать, основу составляют мно-

следованных образцов не удалось.

говалентные металлы, способные вступать в реак-

Действие фтористоводородной кислоты связано

цию с кислородом и образовывать труднораствори-

с разрушением поверхностного кислотостойкого

мые соединения.

оксидного слоя, растворение которого сопровожда-

Выход осадков в зависимости от состава сердеч-

ется образованием фторидных комплексов Zr, Nb и

ника и условий растворения, меняется в пределах

отчасти U.

0.02-8.2% от массы растворенных образцов. Во

Почти во всех случаях растворения сплавов ура-

всех осадках содержится большое количество цир-

на мы сталкиваемся с образованием нерастворимых

кония. В случае добавок в состав сплава ниобия и

остатков. Данные по их составу этих остатков и их

олова эти элементы были также найдены в составе

количеству приведены в следующем разделе.

осадков. Суммарные потери урана не превышали

Количество и состав нерастворимых осадков

0.2%.

при растворении сплавов. Наряду со скоростью

Результаты анализа растворов после растворения

растворения важной характеристикой процесса

композиций уран-кремний свидетельствуют о том,

вскрытия облученного топлива и его подготовки

что в раствор переходит лишь незначительная доля

к последующей переработке является количество

кремния и основная часть (более 99.9%) остается в

осадков и их состав (в том числе содержание в них

осадке, представляющем собой оксид. Результаты

делящихся материалов). Целью следующих экспе-

анализа осадков после растворения сплавов с крем-

риментов явилось определение количества и соста-

нием представлены в табл. 5.

РАДИОХИМИЯ том 63 № 5 2021

454

КОЛОБОВ и др.

Таблица 4. Данные по выходу и составу осадков после растворения сплавов с цирконием и другими легирующими

присадками в 9 моль/л HNO3

Условия растворения

Осадок после растворения

Характеристика образца

навеска,

время полного

% от массы

потеря урана

состав осадка, мас%

г

растворения, ч

образца

с осадком, %

Al 0.1, Cr 0.15

10.7

~30

0.24

0.015

Al 0.1, Cr 0.015, Sn 0.5,

9.57

2-3

0.16

0.005

Al 0.25, Si 16.6, SnO2 2.8, Cr 2.6,

Ge 0.35

Mo 4.7

65.8

Al 0.07, Mo 0.1, Nb 0.08,

16.1

13

0.24

0.02

Nb 18, Al 1.4, Cr 8.4, Nb 36, Zr 1.0,

Sn 0.07, Zr 0.05

57.6

0.4

0.003

Sn 2.2, Mo 0.05

13.2

~15

0.21

Zr 2.6

4.2

6-8

4.3

Zr 30

Zr 2.5, Nb 1.55

9.34

~26

8.2

Zr 1.9, Nb 2.3, Al 1.0

3.2

9-10

5.9

0.17

Ti 5.0

4.05а

59.7% за 24 ч

3.9

0.02

Zr 2.0, Nb 2.0, Al 0.5

3.48*

88% за 4 ч

3.7

Zr 1.0

32.4

0.7

Zr 30.0, Cr 4.5, Si 3.2

Zr 5.0, Al 0.5

6.16

8-9

2.6

19.8

25-30

2.2

Zr 5.0, Nb 1.5, Al 0.5, Sn 0.5

7.8

5.0

* Растворение проводили в 6.0 моль/л HNO3.

Таблица 5. Данные по выходу и составу осадков после растворения сплавов с кремнием в 9 М HNO3

Осадок после растворения

Характеристика образца

Масса образца, г

% от массы образца

потери урана с осадком, %

состав осадка, мас%

Si 3.7

13.9

9.7

0.07

Si 29.0

28.2

9.7

0.08

Si 3.7, Al 1.2

22.0

9.4

0.02

Si 39.0

41.0

11.8

0.76

Si 3.8, Al 1.2, Nb 0.8

25.0

9.9

0.02

Si 2.5, Nb 1.3

39.8

6.6

0.13

Si 3.2

20.7

6.7

Si 34, Zr 1.4

Si 4.0

20.05

8.6

Si 25.0

Si 3.8

23.0

9.7

0.08

В общем виде процесс перехода Si в раствор

ние осадков при растворении быть как-то связано с

определяется протеканием двух сопряженных ре-

особенностями структуры исходного материала?

акций. Сначала происходит окисление Si, присут-

Неоднородность распределения включений ле-

ствующего в сплаве, с образованием соединений

гирующих добавок в сплавы урана было отмечено

вида SiO2·nH2O, затем следует химическая реакция

в работе [17]. Авторы изучали распределения леги-

растворения, включающая стадию расщепления

рующих элементов (Zr и Nb) и углерода в матери-

связей Si-O-Si с образованием кремниевой кисло-

але топливного уранового сердечника. В качестве

ты. По результатам анализов растворов уранилни-

трата (80-250 г/л), полученных после растворения

исследуемых материалов для литья использовали

сплавов с Si в азотной кислоте, содержание Si в них

уран корректированного состава и два его сплава:

было от 10 до 120 мг/л.

U + 2.5 мас% Zr + 1.6 мас% Nb и U + 2.7 мас% Nb,

Один из вопросов, появившихся в ходе данной ра-

по составу довольно схожему с одним из образцом,

боты, заключался следующем: не может ли образова- использованным в нашей работе.

РАДИОХИМИЯ том 63 № 5 2021

Р

АСТВОРЕНИЕ СПЛАВОВ УРАНА

455

В процессе получения слитков не происходит

равномерного распределения углерода и легиру-

ющих примесей. Характерной особенностью этих

материалов являлось то, что углерод в них находил-

ся в различных соединениях. Авторы полагают, что

в нелегированном уране углерод присутствовал в

виде карбида урана, а в сплаве с легирующими до-

бавками - в виде карбидов ниобия циркония соот-

ветственно, что обусловлено различным сродством

Рис. 2. Микроструктура сплава урана с 4.9 мас% Zr и

элементов к углероду [17].

1.5 мас% Nb (увеличение 1000, вторичные электроны).

Металлографические исследования структуры

кремния. Картина распределения химических эле-

урана корректированного состава в исходном состо-

ментов в дефектном участке представлена в табл. 6.

янии показали, что большинство включений, при-

Проанализированный образец был подвергнут

сутствующих в матрице, представляли собой карби-

растворению, и полученный осадок, выход кото-

ды урана. На образцах, прошедших центробежное

рого составил около 5 мас%, был проанализирован

литье, наблюдалось повышенное содержание кар-

(табл. 6). Потери урана с осадком были на уровне

бидов урана в области центрального отверстия. Их

0.8-1% от его содержания в исходном образце. Ос-

частицы были близки по форме и размерам к ана-

новными элементами, входящими в состав осадка,

логичным частицам в исходном материале. Концен-

оказались Zr, U, O и Al. Полученный результат по-

трация Zr в области центрального отверстия после

зволяет предположить, что нерастворимый осадок

выдержки при центробежном литье составила 0.4,

является не смесью гидратированных оксидов, а

5.3, 8.8 и 10.8 мас%. Таким образом, авторы делают

сложным химическим соединением, и его состав

заключение, что в процессе центробежного литья

определяется составом включений, которые изна-

металлического урана наряду с процессом легиро-

чально присутствуют в сплаве, что и было обнару-

вания урана цирконием происходит распад карби-

жено при исследовании исходного образца.

дов урана и образование карбидов циркония. Прак-

Таким образом, полученные данные (табл. 6)

тически весь углерод в результате центробежного

указывают на корреляцию химического состава

литья сплавов скапливается в области центрального

включений с составом осадков, образующихся при

отверстия в сплаве U + 2.5 мас% Zr + 1.6 мас% Nb

растворении сердечника сплава в азотной кислоте.

в виде карбида циркония, а в сплаве U + 2.7 мас%

Nb - в виде карбида ниобия [17].

ЗАКЛЮЧЕНИЕ

Результаты проведенного нами металлогра-

фического исследования структуры сплава ура-

С использованием зависимостей начальных

на U + 4.9 мас% Zr + 1.5 мас% Nb + 0.2 мас% С +

скоростей растворения от температуры, были рас-

0.03 мас% Fe + 0.01 мас% Ni + 0.01 мас% Al +

считаны температурные коэффициенты реакции

0.06 мас% Si + 0.5 мас% Sn представлены на рис. 2.

и значения эффективной энергии активации вза-

При проведении исследования структуры сплава

имодействия сплавов урана с азотной кислотой.

было выявлено наличие участков с включениями и

Полученные результаты не позволили установить

проведен анализ их состава. Фотографии дефектов

четкую корреляцию между содержанием легирую-

(включений) на поверхности шлифа сплава пред-

щих элементов в сплавах и изменением скорости их

ставлены на рис. 3 и 4.

растворения.

Таким образом, было показано существование

Для большинства образцов полученные величи-

макронеоднородностей в образцах сплавов урана.

ны соизмеримы со скоростью растворения нелеги-

В составе включений был обнаружен избыток

рованного урана. При введении в металлический

элементов, привнесенных при изготовлении сер-

уран легирующих добавок циркония и ниобия ско-

дечника, а также кислород и небольшие количества

рость процесса снижается. Скорость растворения

РАДИОХИМИЯ том 63 № 5 2021

456

КОЛОБОВ и др.

Таблица 6. Результаты анализа макросостава исходного образца, состава дефектных включений в сплаве и состава

осадков, полученных после растворения

Содержание урана и легирующих

Номер

Примечания

добавок в сплаве

образца

ран

цирконий

ниобий

Состав сплава по паспорту: Zr 4.9, Nb 1.5, C 0.20, Fe 0.03,

1

95.46

2.91

1.63

Ni 0.01, Al 0.05; Si, 0.06, Sn 0.5 (уран - остальное).

2

95.42

3.06

1.52

Содержание других элементов было на пределе

3

96.07

2.67

1.27

определения (кислород, олово, кремний, железо, медь).

4

95.49

2.94

1.58

5

95.60

2.81

1.49

Среднее

95.60

2.88

1.50

Результаты анализа обнаруженных включений

1

2.66

49.51

Sn 36.17, O 11.66

2

83.40

0.60

O 16.0

3

88.02

0.62

O 11.36

4

5.15

40.80

3.69

Sn 27.95, O 19, Cu 1.05

5

5.27

73.28

3.02

Sn 0.42, O 11.47, Si 0.29, Fe 0.36, Cu 0.34

6

14.58

40.75

0.55

Sn 28.55, O 14.2, Si 1.05

7

2.62

48.58

Sn 36.06, O 12.74

Состав осадка после растворения сплава

1

10.96

70.95

O 15.68, Si 0.35

2

2.47

68.85

O 15.3, Si 1.38

3

36.26

49.80

O 13.8

4

10.44

71.24

O 13.8

5

31.36

58.20

O 6.9

(а)

(б)

Рис. 3. Микроструктура сплава урана с цирконием с дефектным участком - (а) увеличение 200, вторичные электроны

и микроструктура дефекта, (б) увеличение 1000, поглощенные электроны. Темные участки - фаза основного состава,

светлые - фаза, обогащенная цирконием, оловом и другими элементами.

(а)

(б)

Рис. 4. Микроструктура сплава урана с цирконием с дефектным участком - (а) увеличение 200, вторичные электроны

и микроструктура дефекта, (б) увеличение 1000, поглощенные электроны. Темные участки - фаза основного состава,

светлые - фаза, обогащенная цирконием, оловом и другими элементами.

РАДИОХИМИЯ том 63 № 5 2021

Р

АСТВОРЕНИЕ СПЛАВОВ УРАНА

457

силицида урана в 6 моль/л азотной кислоте пример-

СПИСОК ЛИТЕРАТУРЫ

но в 5-10 раз выше, чем нелегированного урана.

При растворении почти всех изученных образ-

1.

Сокурский Ю.Н., Стерлин Я.М., Федорченко В.А.

цов происходит образование нерастворимых осад-

Уран и его сплавы. М.: Атомиздат, 1976.

ков, выход которых достигает 8-10%, что приводит

2.

Решетников Ф.Г. Разработка технологии получения

к трудностям, связанным с осветлением технологи-

металлического урана и сплавов на его основе //

ческих растворов перед экстракцией и увеличением

ВНИИНМ - 50 лет. М., 1995. Т. 1. С. 113-123.

потерь урана. Потери урана могут определяться не

3.

Солонин М.И., Ватулин А.В., Стецкий Ю.А. Разра-

только адсорбцией на шламе, но и возможным об-

ботка твэлов и ТВС нового поколения для исследова-

разованием сложных химических соединений, воз-

тельских реакторов // Сб. докл. XII ежегодной конф.

никающих в топливе и выпадающих в осадок при

Ядерного общества России «Исследовательские ре-

растворении.

акторы: наука и высокие технологии». 25-29 июня

2001 г. Т. 2, Ч. 2. С. 176-186.

Было установлено, что причиной, способствую-

4.

Жирнов А.Д., Сироткин А.П., Брюнин С.В., Пушка-

щей образованию нерастворимых осадков, являет-

рев С.В., Рунин В.И. // Атом. энергия. 1973. Т. 34,

ся недостаточная гомогенность исходного сплава и

№ 6. С. 479-481.

наличие включений, обогащенных элементами из

5.

Сироткин А.П. // Атом. техника за рубежом. 1984.

состава легирующих добавок.

№ 3. С. 3-13.

Отмеченные трудности не могут явиться прин-

6.

Kim Sang-Ji, Kim Young-Jin, Kim Young-H, Park Chang-

ципиальным препятствием для осуществления

Kue. // J. Nucl. Sci. Technol. 1999. Vol. 36, N 5. P. 459-

технологических процессов переработки топлива

469.

на основе сплавов металлического урана. Для де-

7.

Красноруцкий В.С., Татаринов В.Р. // Вопр. атом.

тального изучения влияния неоднородности рас-

науки и техники. Сер.: Физика радиационных по-

пределения легирующих добавок на состав осадков

вреждений и радиационное материаловедение. 1999.

необходимо проведение комплекса исследований,

Вып. 1-2 (73-74). С. 87-94.

охватывающих вопросы взаимосвязи фазового со-

8.

Возвращение реакторов малой мощности // Атом.

става топлива, скорости его растворения и осадко-

техника за рубежом. 2003. № 3. С. 25-28.

образования.

9.

Ferris L.M. // J. Chem. Eng. Data. 1961. Vol. 6. P. 600-

Такие работы необходимо провести и на облу-

603.

ченных образцах сплавов. Эти исследования позво-

10. Меерсон Г.А., Михайлова В.Г. // ЖНХ. 1967. T. 12.

лят выбрать регламент переработки облученного

C. 1615-1618.

топлива и брака производства.

11. Doucet F.J., Goddard D.T., Taylor C.M. et al. // Phys.

Chem. Chem. Phys. 2002. Vol. 4. P. 3491-3499.

12. Ахматов A.A., Зильберман Б.Я., Федоров Ю.С. и др. //

КОНФЛИКТ ИНТЕРЕСОВ

Радиохимия. 2003. Т. 45, № 6. C. 523-531.

13. Magnaldo A., Masson M., Champion R. // Chem. Eng.

Авторы заявляют об отсутствии конфликта ин-

Sci. 2007. Vol. 62. P. 766-774.

тересов.

14. Масленников А.Г. Автореф. дис. … д.х.н. М., 2008.

15. Хонина И.В., Лумпов А.А., Шадрин А.Ю., Зильбер-

ман Б.Я., Кравченко Н.Г. // Радиохимия. 2010. Т. 52,

ДОПОЛНИТЕЛЬНЫЕ МАТЕРИАЛЫ К СТАТЬЕ

№ 2. С. 151–154.

К статье в качестве дополнительных материалов

16. Бураков Б.Е, Похитонов Ю.А, Рязанцев В.И., Са-

прилагаются: таблицы значений начальных скоро-

вин Р.А., Сапрыкина В. Ф., Рэнс П.Д. // Радиохимия.

стей растворения (W, г/(см2 ∙ ч)) уран-молибдено-

2010. Т. 53, № 3. С. 342-345.

вого сплава в азотной кислоте, данные по влиянию

17. Белаш Н.Н., Татаринов В.Р., Рагулина Н.И., Семе-

нитрата натрия на скорость растворения уран-мо-

нов Н.А., Данилова О.В. // Вопр. атом. науки и тех-

либденового сплава; а также представлен рисунок,

ники. Сер.: Физика радиационных повреждений и

иллюстрирующий влияние температуры на началь-

радиационное материаловедение. 2002. № 3 (81).

ную скорость растворения урана и его сплавов.

С. 88-93.

РАДИОХИМИЯ том 63 № 5 2021