Радиохимия, 2019, т. 61, N 2, c. 135-141

135

Искровое плазменное спекание алюмосиликатных керамических

матриц для иммобилизации радионуклидов цезия

© О. О. Шичалина,б, Е. К. Папынов*а,б, В. Ю. Майорова, А. А. Белова,б, Е. Б. Модина,б,

И. Ю. Буравлева,б, Ю. А. Азароваа, А. В. Голуба, Е. А. Гридасоваб, А. Е. Сухорадаб,

И. Г. Тананаева-в, В. А. Авраменкоа,б

а Институт химии ДВО РАН, 690022, Владивосток, пр. 100-летия Владивостока, д. 159; * e-mail: papynov@mail.ru

б Дальневосточный федеральный университет, 690091, Владивосток, ул. Суханова, д. 8

в Институт физической химии и электрохимии им. А. Н. Фрумкина РАН,

119071, Москва, Ленинский пр., д. 31, корп. 4

Получена 19.02.2018; после доработки 27.04.2018; принята к публикации 07.05.2018

УДК 66.046.44

Исследованы возможности искрового плазменного спекания (ИПС) для получения высокоплотных

керамических матриц, пригодных для прочной и долговременной иммобилизации радионуклидов Cs.

Впервые изучены особенности кинетики спекания и фазообразования природного цеолита Дальнево-

сточного месторождения, насыщенного адсорбированными ионами Cs (имитатор радиоцезия), в нерав-

новесных условиях ИПС. Установлены оптимальные технологические режимы ИПС и успешно получе-

ны высококачественные керамические и стеклокерамические матрицы на основе цеолитов различных

месторождений высокой плотности (98.5-99.8% от теоретической) и механической прочности при сжа-

тии (470-490 МПа), содержащие до 20.8 мас% Cs, с низкими скоростями его выщелачивания [<10-5-

10-6 г/(см2×сут)]. Результаты исследования указывают на перспективу практического применения тех-

нологии ИПС в области обращения с радиоактивными отходами, а также для радиоизотопной промыш-

ленности, при отверждении отработанных форм радиоактивных сорбентов и производстве радионук-

лидных источников специального назначения.

Ключевые слова: керамические матрицы, ядерная керамика, стеклокерамика, иммобилизация ра-

дионуклидов, радионуклидные источники, искровое плазменное спекание.

DOI: 10.1134/S0033831119020084

Захоронение радиоактивных отходов (РАО), а

процессов [4]. Однако ввиду своей метастабильно-

также производство значительной части радиоизо-

сти стекла подвержены девитрификации, происхо-

топной продукции основано на иммобилизации

дящей под воздействием внешних факторов (тем-

радионуклидов в материалы носители (вмещающие

пература, давление, радиация и др.), что приводит

матрицы), использующиеся в качестве единиц хра-

к снижению их гидролитической устойчивости и

нения твердых РАО (ТРО), источников ионизирую-

выносу радионуклидов в окружающую среду.

щего излучения (ИИИ), радиофармацевтических

В этой связи с точки зрения экологической безо-

препаратов, радионуклидных генераторов и др. [1].

пасности наиболее надежными связующими матри-

Выбор матрицы для иммобилизации конкретного

цами является керамика и стеклокерамика, отли-

радионуклида определяется рядом физико-хи-

чающаяся термодинамической стабильностью, ра-

мических и радиационно-физических характери-

диационной, термической и механической устой-

стик, которые формируют эксплуатационные свой-

чивостью [5]. Керамические системы, перспектив-

ства конечного изделия [2, 3].

ные для замены стекла, имеют следующий состав:

Применительно к теплогенерирующему радио-

алюмосиликаты {поллуцит (Cs,Na)AlSi2O6, цеоли-

нуклиду 137Cs, который подлежит обязательному

ты A - Na[AlSiO4]·(2-3)H2O, X - Na[AlSi1-1.5O4-5]·

персональному захоронению, а также является цен-

3H2O и Y - Na[AlSi1.5-3O5-8]·(3-4)H2O} [6, 7], фос-

ным радиоизотопным сырьем, его иммобилизацию

фаты [KMgPO4, коснарит NaZr2(PO4)3, витлокит

в промышленных объемах проводят в стекла раз-

Ca3(PO4)2, апатит Ca5(PO4)3OH] [8, 9], сульфаты

личного состава: свинцово-силикатные (Na2O-

[лангбейнит K2Mg2(SO4)3] [10] и др. Традиционные

PbO-SiO2), боросиликатные (Na2O-B2O3-SiO2),

технологии получения данных матриц включают

алюмофосфатные (Na2O-Al2O3-P2O5) и др. [2, 4].

метод плавления [в печах или индукционное плав-

Востребованность технологий стекловарения высо-

ление в холодном тигле (ИПХТ)] и твердофазный

ка, что обусловлено возможностью получения

синтез [холодное прессование с последующим спе-

больших объемов конечного продукта при реализа-

канием (ХПС) и горячее прессование (ГП)] [11].

ции безопасных в исполнении технологических

Высокие температуры, длительность и многоста-

136

О. О. Шичалин и др.

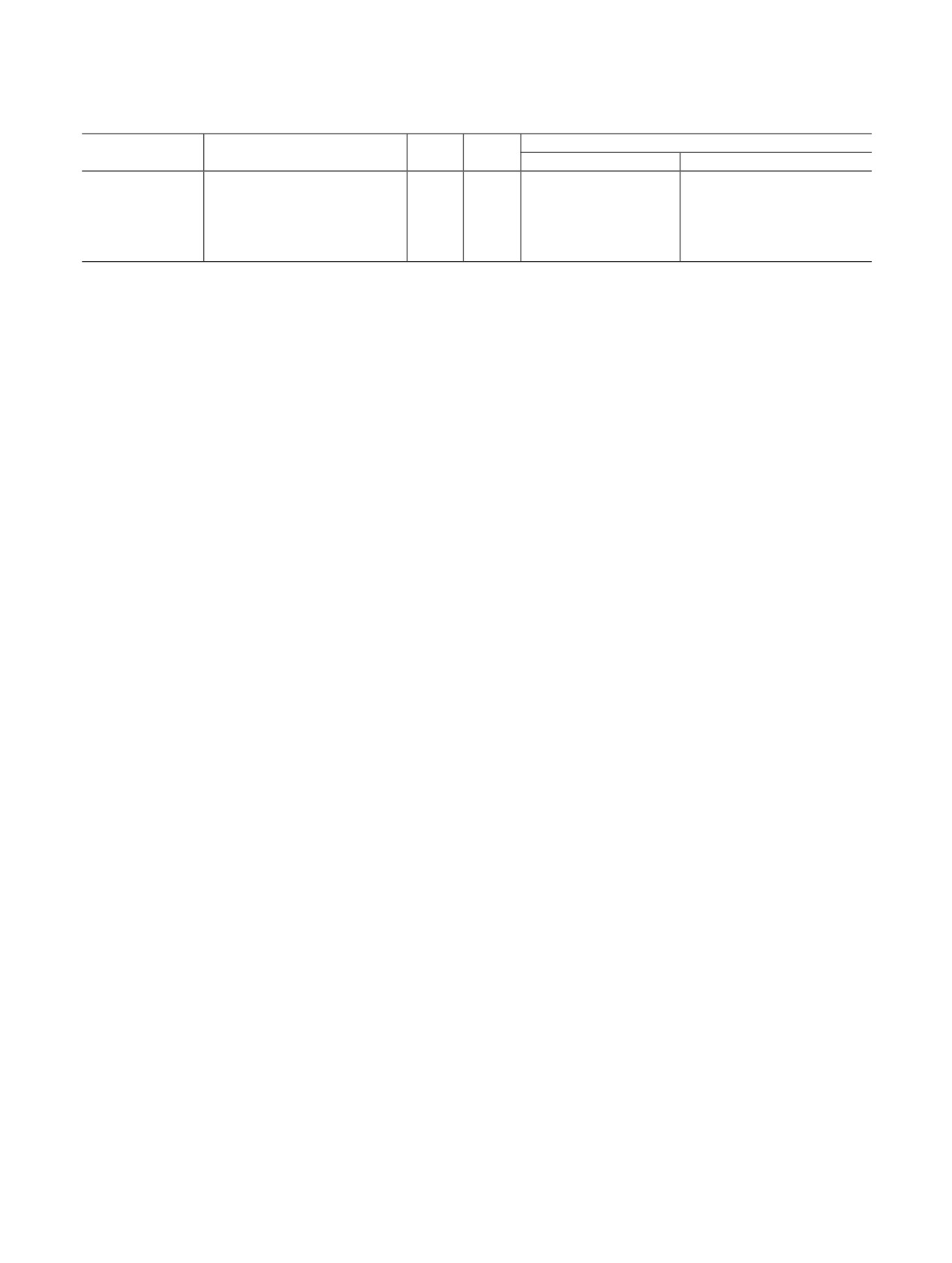

Таблица 1. Перечень и характеристики керамических матриц с иммобилизованным Cs, полученных спеканием при-

родных цеолитов методом ИПС при температуре 1000°С

С(Cs+),

Прочность на сжатие, МПа

Месторождение

Страна, регион

ρ, г/см3

мас%

до выщелачивания Cs+

после выщелачивания Cs+

Чугуевское

Россия, Приморский край

13.5

2.429

477

357

Лютогское

Россия, Сахалинская обл.

18.1

2.448

102

100

Ягодинское

Россия, Камчатский край

20.8

2.983

45

43

Сокирницкое

Украина, Закарпатская обл.

18.9

2.581

146

49

Бели Баир

Болгария

17.9

2.363

120

113

дийность операций, сложность в предподготовке

и Камчатского (Ягодинский) краев, Сахалинской

сырья, унос легколетучих радионуклидов, ограни-

(Лютога) и Закарпатской (Сокирницкий) областей, а

ченность в объемах и геометрических параметрах

также Республики Болгария (Бели Баир), с различ-

производимого продукта и т.д. являются сдержи-

ным соотношением SiO2/Al2O3 [19].

вающими факторами прогрессирующего развития

данных технологий в промышленности примени-

Методика синтеза керамических матриц

тельно к синтезу керамических матриц радионук-

с иммобилизованным цезием

лидного наполнения.

Сорбционное насыщение порошков цеолитов

В настоящее время перспективной технологией

ионами цезия. Насыщение порошков цеолитов про-

порошковой металлургии выступает технология

водили по следующей схеме: порошки цеолитов

искрового плазменного спекания (ИПС) [12-16].

фракции 100-500 мкм помещали в колбы с раствором

Перспектива использования ИПС для синтеза кера-

нитрата цезия (СCs = 5 г/л) и выдерживали 24 ч на

мик ядерного назначения, включая вмещающие ра-

шейкере при комнатной температуре для достижения

дионуклидные матрицы [17, 18], обусловлена рядом

максимального сорбционного насыщения. Далее по-

таких преимуществ, как низкие температуры спека-

рошки отфильтровывали, промывали дистиллирован-

ния (ниже на 30% и более от температуры плавле-

ной водой и сушили при 100°С до полного удаления

ния), гомогенный разогрев материала электроим-

избыточной влаги.

пульсным током, минимальное время цикла нагрева

(несколько минут), достижение максимальной плот-

ИПС консолидация (спекание) порошков цео-

ности материала (100% от теоретической плотности)

литов насыщенных ионами цезия. Консолидацию

без использования связующих компонентов. При

порошков цеолитов, насыщенных ионами цезия, про-

этом высокоскоростной электроимпульсный разогрев

водили в токе искровой плазмы на установке SPS-

позволяет сохранять размер исходного зерна консо-

515S фирмы Dr. Sinter*LABTM (Япония) по следую-

щей схеме: 3 г порошка цеолита, насыщенного цези-

лидируемого порошка, тем самым обеспечивая

структурирование внутреннего объема получаемой

ем, помещали в графитовую пресс-форму (диаметром

10 или 15 мм), подпрессовывали (давление 20.7 МПа),

керамики.

далее заготовку помещали в вакуумную камеру

Целью работы явилось исследование искрового

(давление 6 Па), затем спекали. Спекание образцов

плазменного спекания природных алюмосиликатов

проводили при температурах 700, 800, 900, 1000 и

(цеолитов) различных месторождений, содержащих

1100°С, скорость разогрева регулировали стадиями:

адсорбированные ионы стабильного цезия (ими-

300°С/мин в диапазоне температур от 0 до 650°С,

татора радиоцезия). Исследование заключается в изу-

затем от 650°С и выше - 90°С/мин. Образец выдер-

чении кинетики консолидации и фазообразования

живали при максимальной температуре 5 мин и далее

цеолитов в неравновесных условиях электроимпульс-

охлаждали до комнатной температуры в течении 30

ного тока. Результаты исследования ориентированы

мин. Давление прессования при спекании составило

на обоснование перспективности применения ИПС

21.5, 24.5, 36.8 и 48.1 МПа в зависимости от условий

для производства высокоплотных керамических мат-

синтеза, а также было постоянным в течении всего

риц, пригодных для прочной иммобилизации радио-

процесса. Разогрев спекаемого материала проводили

нуклидов и практически используемых при перера-

низковольтным импульсным током в режиме ON/

ботке радиоактивных отходов, а также при произ-

OFF с продолжительностью импульсов и пауз 39.6 и

водстве радионуклидных источников специального

6.6 мс соответственно.

назначения.

Экспериментальная часть

Определение гидролитической стойкости

Материалы

керамических матриц

Использовали природные алюмосиликаты (табл. 1),

Гидролитическую стойкость керамических мат-

цеолиты месторождений Приморского (Чугуевский)

риц оценивали по скорости выщелачивания ионов

Искровое плазменное спекание алюмосиликатных керамических матриц

137

цезия при длительном контакте с дистиллирован-

Таблица 2. Физико-химические характеристики кера-

ной водой согласно ГОСТ Р 52126-2003. Концен-

мических матриц с иммобилизованным Cs, полученные

спеканием цеолита Чугуевского месторождения мето-

трацию ионов цезия, выщелоченных из образцов

дом ИПС

матриц в раствор, определяли через 1, 3, 7, 14 и

30 сут методом атомно-абсорбционной спектромет-

Прочность на сжатие, МПа

Tсинтеза,

ρ,

Sуд(БЭТ),

рии. Скорость выщелачивания рассчитывали по

до выщела-

после выщела-

°С

г/см3

м2/г

формуле

чивания Cs+

чивания Cs+

700

1.377

17.6

22

6

Rn = mn/(M0Stn), г/(см2·сут),

800

1.420

12.6

27

8

900

2.035

1.4

123

43

где mn - масса, г, элемента i, выщелоченного за n-й

1000

2.429

0.1

477

305

интервал времени испытания tn, сут; M0 - массовая

1100

2.429

0.1

490

357

концентрация, г/г, элемента i в матрице; S - пло-

щадь открытой геометрической поверхности образ-

оптимальных условий синтеза проводили на при-

ца, см2.

мере спекания цеолита Чугуевского месторожде-

ния (Приморский край), предварительно насыщен-

Методы исследования

ного цезием. Высокое качество полученных цезий-

содержащих матриц оценивали в первую очередь

Фазы полученных образцов идентифицировали

по их физико-химическим характеристикам, кото-

методом рентгенофазового анализа (излучение

рые представлены в табл. 2.

CuKα, Ni-фильтр, средняя длина волны λ = 1.5418 Å,

Экспериментально установлено, что максималь-

диапазон углов съемки 10-80°, шаг сканирования

ная величина сорбционного насыщения цеолита

0.02°, скорость регистрации спектров - 5°/мин) на

Чугуевского месторождения цезием составляет

многоцелевом рентгеновском дифрактометре D8

13.5% (табл. 1). ИПС консолидация данного по-

Advance Bruker AXS (Германия). Удельную по-

рошка позволяет формировать керамические ком-

верхность исходных порошков цеолитов (фракция

паунды, для которых параметры плотности и меха-

50-100 мкм), а также механически измельченных

нической прочности зависят от температурных ре-

фрагментов их консолидированных форм (средний

жимов процесса. Согласно зависимостям на рис. 1,

размер 500-1000 мкм) определяли методом БЭТ по

уплотнение порошка и соответственно его спека-

низкотемпературной (77 К) сорбции газа на прибо-

ние протекает при температуре свыше 800°С. Мак-

ре ASAP 2020 MP фирмы Micromeritics (США).

симальная плотность 2.429 г/см3 (99.8% от теорети-

Механическую прочность на сжатие (Rсж) для об-

ческого значения) и прочность 477-490 МПа образ-

разцов цилиндрической формы (диаметр 15 мм,

цов керамики достигаются при 1000°С. Указанные

высота от 6 до 10 мм) определяли на разрывных

значения коррелируют с резким снижением удель-

машинах Autograph AG-X plus

50 и

100 kN

ной поверхности порошка до минимальной величи-

(Shimadzu, Япония), со скоростью нагрузки 0.5 мм/

ны 0.1 м2/г при высокотемпературном разогреве,

мин. Удельную плотность измеряли методом гид-

что также указывает на его активное спекание.

ростатического взвешивания на весах AdventurerTM

Очевидно, что в области высоких температур

(OHAUS, США). Изображения структуры иссле-

(более 1000°С) твердофазные реакции активизиру-

дуемых материалов были получены методом рас-

ют процессы деформации с достижением пластиче-

тровой электронной микроскопии (РЭМ) на прибо-

ского течения твердого тела. В этих условиях спе-

ре Carl Zeiss CrossBeam 1540 XB (Германия). Кон-

центрацию Cs в растворе определяли на атомно-

адсорбционном спектрометре Thermo M Series

(США).

Результаты и обсуждение

В настоящем исследовании продемонстрирова-

ны возможности технологии ИПС для консолида-

ции порошков природных цеолитов различных ме-

сторождений (табл. 1) с целью получения керами-

ческих матриц, пригодных для иммобилизации ра-

диоактивного Cs.

Рис. 1. Зависимости физико-химических характеристик кера-

мических матриц на основе Чугуевского цеолита от темпера-

Опыты по изучению специфики формирования

туры ИПС. 1 - Sуд(БЭТ), 2 - ρист, 3 - Rсж до выщелачивания

керамических матриц по методу ИПС и по выбору

Cs+, 4 - Rсж после выщелачивания Cs+.

138

О. О. Шичалин и др.

их спекания (начало перегиба области Б) соответ-

ствуют температуре 850°С. Последующее повыше-

ние температуры приводит к интенсивному спека-

нию порошков и изменению физико-химических

характеристик конечных образцов (рис. 1, табл. 2).

Зависимости, полученные для образцов, синтези-

рованных при 1000 и 1100°С, практически анало-

гичны друг другу, что указывает на вероятную од-

нотипность образцов по фазовому составу, как и в

случае их характеристик (рис. 1, табл. 2).

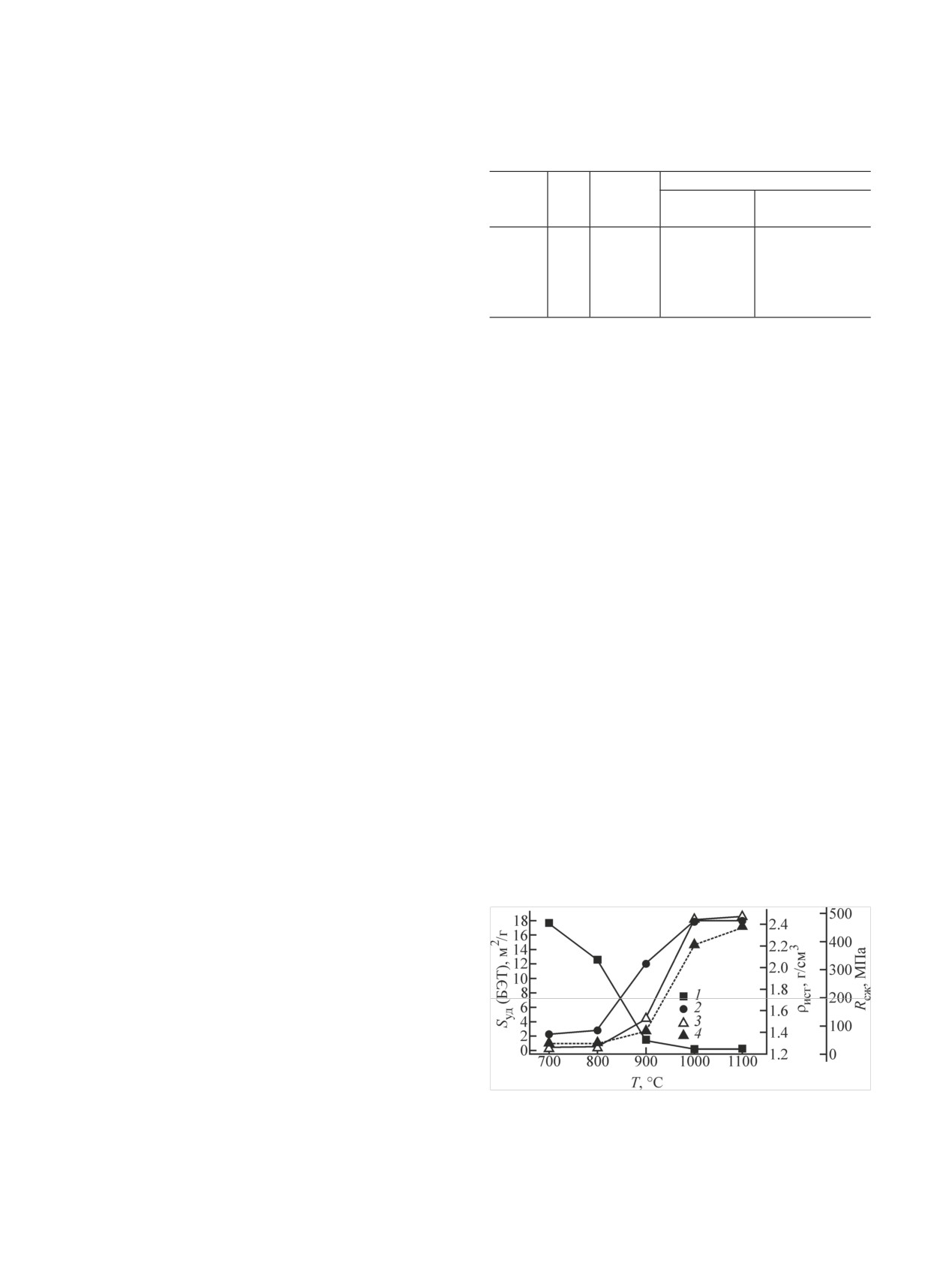

Рис. 2. Динамика уплотнения порошка цеолита Чугуевского

Динамика уплотнения порошка при спекании в

месторождения, содержащего Cs, при спекании методом ИПС

условиях более высоких давлений (36.8 и 48.1 МПа)

при различных температурах, °С: 1 - 700, 2 - 800, 3 - 900, 4 -

имеет свою особенность, где на начальной стадии

1000, 5 - 1100. Давление прессования 24.5 МПа. Сплошная

процесса происходит дополнительное механическое

линия - уплотнение, пунктир - температура разогрева; то же

уплотнение (область А, рис. 3). Области Б и В уплот-

на рис. 3. А, Б - пояснения см. в тексте.

нений соответствуют вышеописанным механиче-

ским и термическим деформационным эффектам,

вызывающих уплотнение порошка, однако очевид-

ным отличием являются их величины, которые для

высоких давлений значительно выше. Температура

начала спекания порошков независимо от прило-

женной нагрузки составляет 850°С.

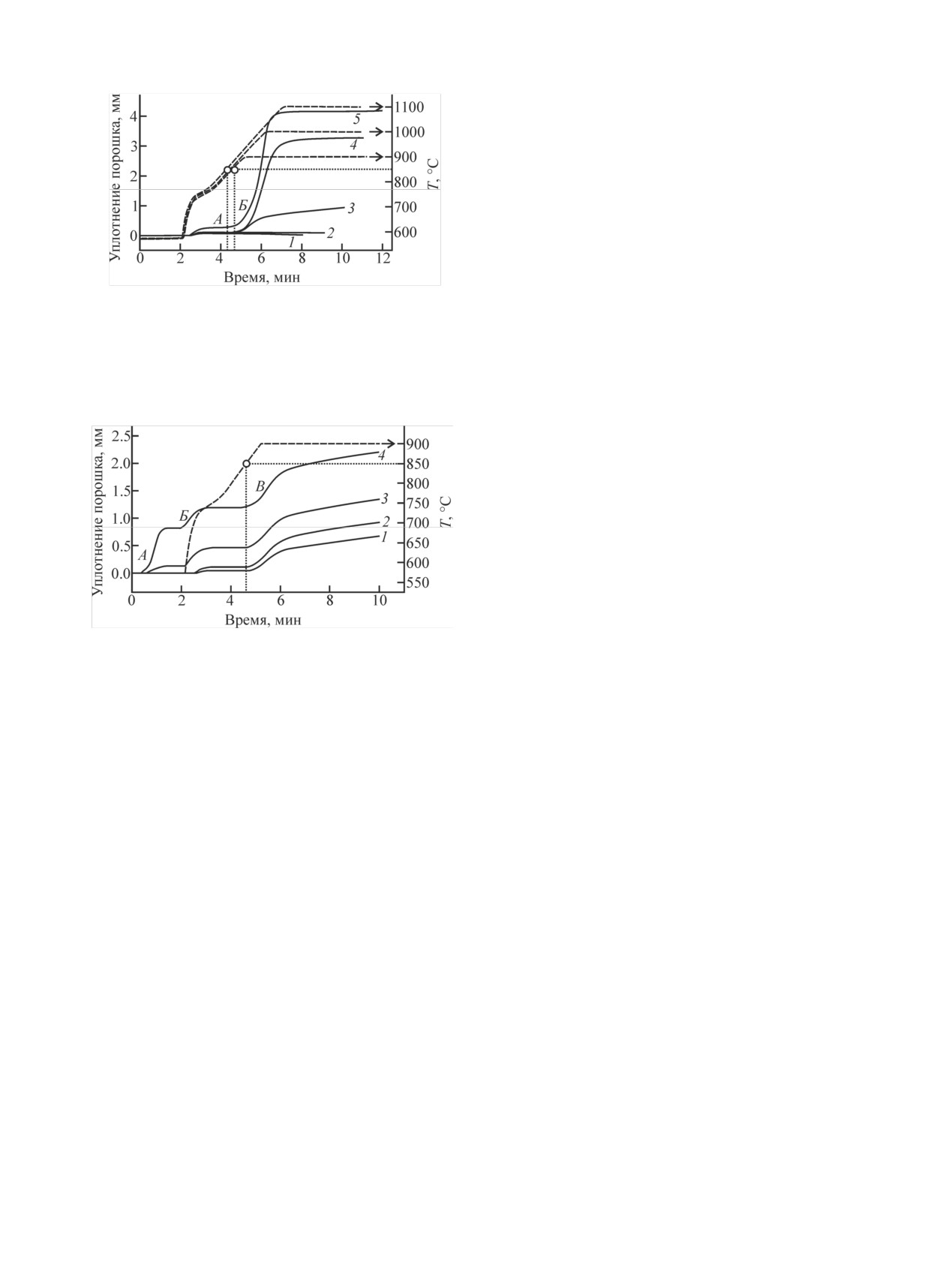

Методом РЭМ определено, что в области уме-

ренных температур 700-800°С происходит равно-

мерное спекание порошка цеолита по границам

контактов его частиц, при этом их форма и размер

частично сохраняются (рис. 4, а, а*, б, б*). В этом

случае керамика имеет пористую структуру внут-

Рис. 3. Динамика уплотнения порошка цеолита Чугуевского

реннего и внешнего типа за счет естественных пор

месторождения, содержащего Cs, при спекании методом ИПС

цеолита и пор, образованных при взаимодействии

при постоянной температуре 900°С и различном давлении

прессования, МПа: 1 - 21.5, 2 - 24.5, 3 - 36.8, 4 - 48.1. А, Б, В -

и упаковке частиц, удельная поверхность образцов

пояснения см. в тексте.

керамики составляет 12-17.6 м2/г (табл. 1). Выяв-

лено, что повышение температуры ИПС свыше

каемый материал становится пластичным, в резуль-

800°С приводит к разрушению пористой структу-

тате происходит его сплавление с образованием

ры в компаунде, что связано с ростом частиц и их

монолитной структуры.

сплавлением. Морфология поверхности скола об-

разца, полученного при 900 и 1000°С, аналогична

Кинетика спекания порошков цеолита Чугуев-

друг другу и соответствует монолитной структуре,

ского месторождения, содержащих Cs, была изуче-

как показано на примере образца, спеченного при

на по динамике их уплотнения в ходе ИПС обра-

1000°С (рис. 4, в, в*, г, г*).

ботки при различных температурах и давлении

прессования (рис. 2, 3). По результатам исследова-

Кинетика спекания цеолита коррелирует с осо-

ния выявлено, что уплотнение порошка цеолита

бенностями его фазовых превращений. В частно-

происходит в несколько стадий за счет деформа-

сти, при повышении температуры спекания цеоли-

ций, вызванных механическим и термическим воз-

та Чугуевского месторождения происходит амор-

действием. Область А на рис. 2 - общая для всех

физация его кристаллических фаз (морденита и

типов образцов независимо от температуры их по-

гейландита), о чем свидетельствует соответствую-

лучения и отвечает механической деформации ис-

щие дифрактограммы (рис. 5). В области высоких

ходного порошка на начальной стадии его спека-

температур ИПС 1000 и 1100°С происходит обра-

ния за счет приложенного постоянного давления

зование вещества аморфной структуры. В области

прессования. Области Б соответствует деформация,

данных температур очевиден процесс остекловыва-

вызванная разогревом материала до температуры

ния спекаемого алюмосиликата, образуется стекло-

спекания/плавления с последующим его уплотне-

фаза, при этом наблюдается усадка и уплотнение

нием. Согласно температурной кривой разогрева и

образующийся массы (рис. 2). Получаемые образ-

кривым уплотнения порошков, начальные стадии

цы стеклокерамики характеризуются повышенной

Искровое плазменное спекание алюмосиликатных керамических матриц

139

а

а*

100 мкм

20 мкм

б

б*

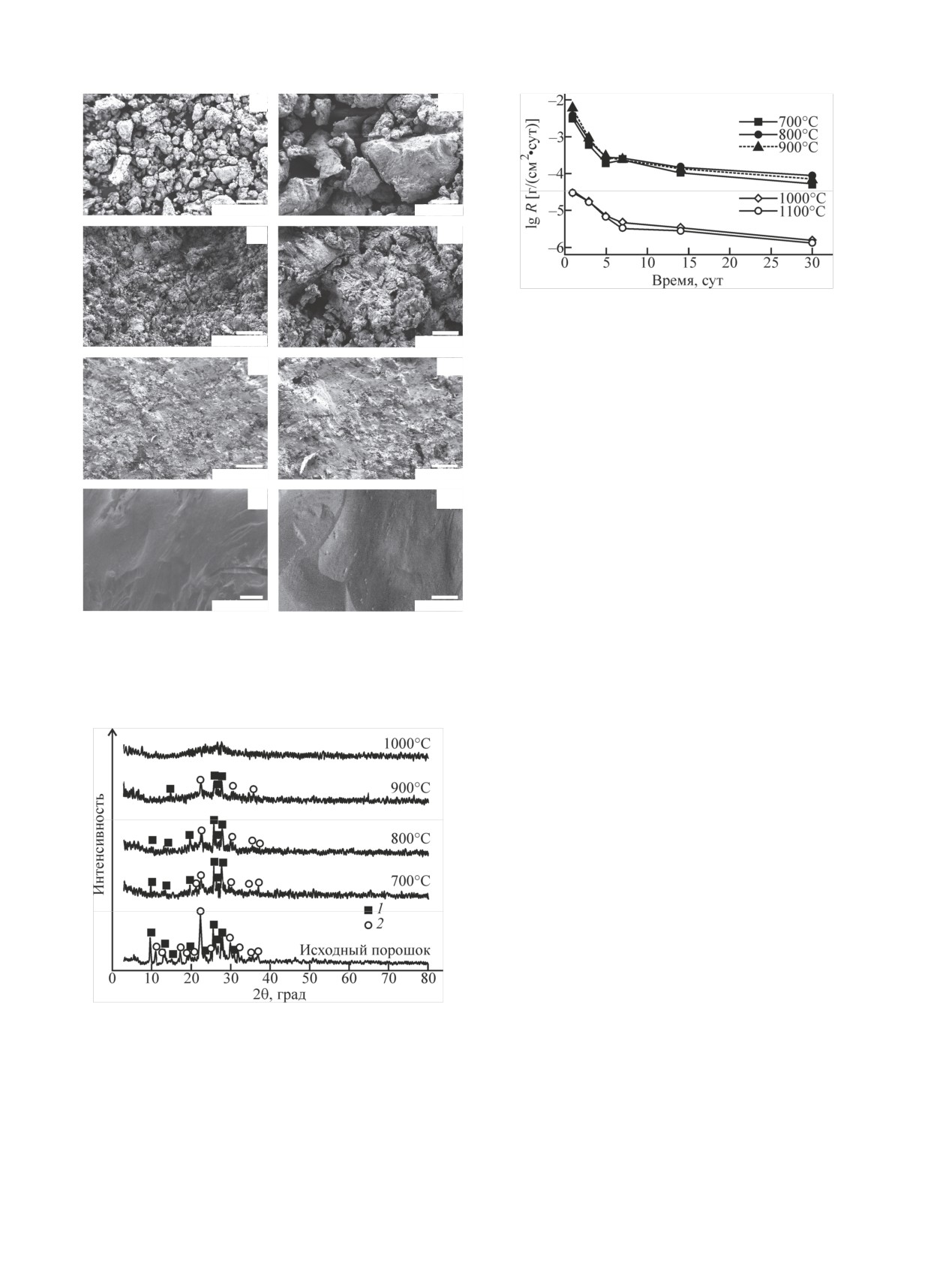

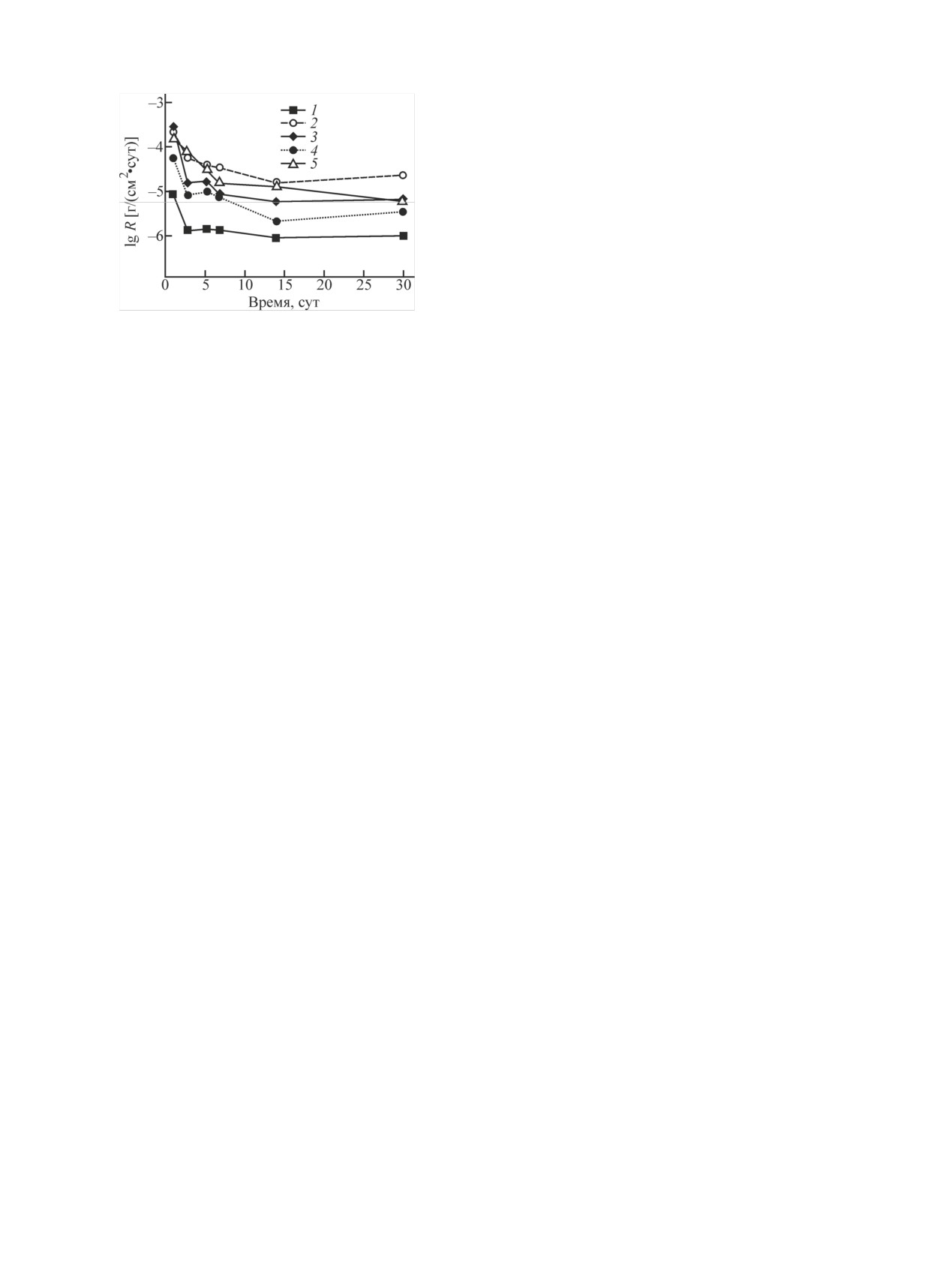

Рис. 6. Скорость выщелачивания Cs из керамических матриц,

полученных при спекании цеолита Чугуевского месторожде-

100 мкм

20 мкм

ния методом ИПС при различных температурах.

в

в*

В работе проведена оценка гидролитической

стойкости получаемой алюмосиликатной керами-

ки, что является основным показателем качества

для твердых матриц с радионуклидным наполнени-

ем. Исследование основано на определении скоро-

100 мкм

20 мкм

сти выщелачивания Cs из объема полученных образ-

г

г*

цов керамики при их длительном контакте с водным

раствором. Установлено, что матрицы высокотемпе-

ратурного ИПС синтеза (1000°С и более), получен-

ные на основе цеолита Чугуевского месторождения и

содержащие до 13.5 мас% цезия, наиболее устойчивы

к выщелачиванию по сравнению с другими образца-

100 мкм

20 мкм

ми. Десорбция цезия из их объема минимальна и со-

Рис. 4. РЭМ изображения исходного порошка цеолита Чугуев-

ставляет 10-5-10-6 г/(см2·сут) (рис. 6).

ского месторождения (а, а*) и образцов керамики, полученных

Очевидно, что низкая скорость выщелачивания

на его основе по технологии ИПС при 800 (б, б*), 900 (в, в*) и

1000°С (г, г*). Давление прессования при ИПС спекании

Cs из высокотемпературных образцов связана с обра-

24.5 МПа. Изображения, отмеченные звездочкой, даны в уве-

зованием стеклофазы в составе матрицы (рис. 5), что

личенном масштабе.

определяет высокую прочность фиксации Cs в ее

объеме. Кроме того, установлено, что конструкци-

онная прочность матриц после длительного кон-

такта с испытуемым раствором значительно сни-

жается (табл. 2, рис. 1), но при этом остается в вы-

соких допустимых переделах (согласно требовани-

ям ГОСТ, не менее 50 МПа) [20]. Значительные

отличия в скоростях выщелачивания Cs из объема

различных матриц, вероятнее всего, связаны с ин-

дивидуальностью механизмов сорбции и химиче-

ского связывания Cs в порошках цеолитов и их ке-

рамических компактах, что требует отдельного ис-

следования.

Таким образом, проведение ИПС консолидиро-

вания цеолита Чугуевского месторождения при

температуре 1000°С и выше является оптимальным

Рис. 5. Рентгенограммы исходного порошка цеолита Чугуев-

ского месторождения и полученных на его основе керамиче-

для получения высокоплотной и гидролитически

ских матриц, содержащих Cs, синтезированных ИПС методом.

стойкой керамики с иммобилизованным в ее объем

1 - морденит, 2 - гейландит.

цезием. Данный режим был применен для консоли-

дации природных цеолитов различных месторож-

механической прочностью по сравнению с други-

дений (табл. 1). Характеристики полученных кера-

ми образцами (табл. 2, рис. 1). Состав кристалличе-

мических матриц, содержащих Cs, различны, что,

ских фаз низкотемпературных образцов матриц ос-

вероятно, обусловлено индивидуальными физико-

тается неизменным при нагреве до 900°С (рис. 5).

химическими свойствами цеолитов. В частности,

140

О. О. Шичалин и др.

образования которой для различных цеолитов со-

ставляет не менее 1000°С.

Перспективность применения технологии ИПС

может быть обоснована более щадящими техноло-

гическими режимами процесса и качеством полу-

чаемых материалов. В частности, технология ИПС

обеспечивает получение стеклокерамических мат-

риц с иммобилизованным Cs (имитатором радио-

цезия) при температуре 1000-1100°С и времени

изготовления менее 5 мин без дополнительных ста-

дий предварительного фракционирования сырья.

Алюмосиликатная основа матриц за счет структур-

Рис. 7. Скорость выщелачивания Cs из керамических матриц,

ной пористости и высокой доли свободного объема

полученных спеканием различных природных цеолитов мето-

обеспечивает равномерное сорбционное накопле-

дом ИПС при 1000°С. Месторождения: 1 - Сокирницкое, 2 -

ние Cs до 20.8 мас%. При этом матрицы обладают

Бели Баир, 3 - Ягодинское, 4 - Лютогское, 5 - Чугуевское.

низкими скоростями выщелачивания Cs водой

[менее 10-5-10-6 г/(см2·сут)], а также имеют высо-

установлено, что естественная сорбционная ем-

кую прочность при сжатии - 470-490 МПа.

кость по Cs исследуемых цеолитов варьируется в

пределах 13.5-20.8 мас% (табл. 1). Сравнительная

Исследование выполнено в рамках гранта Рос-

оценка гидролитической стойкости указанных мат-

сийского научного фонда (проект N 17-73-20097).

риц показала, что скорость выщелачивания Cs для

Разработка методологии аналитического определе-

всех образцов находится в допустимо низких пре-

ния точных количеств имитатора радиоцезия в рас-

делах 10-5-10-6 г/(см2·сут) (рис. 7). Следует указать,

творе, вымытого из отвержденных радионуклид-

что наименьшую степень выщелачивания и соот-

ных матриц, а также определение гидролитической

ветственно наиболее прочное связывание Cs обес-

стойкости матриц были проведена при финансовой

печивает цеолит Сокирницкого месторождения

поддержке РФФИ (проект N 17-03-00288a).

(Закарпатская обл. Украины). Качественные пока-

В работе использовано оборудование ЦКП

затели полученных стеклокерамических матриц,

«Дальневосточный центр структурных исследова-

содержащих имитатор радионуклида, отвечают

ний», а также компании Shimadzu при финансовой

требованиям ГОСТ для отвержденных форм высо-

поддержке стипендии Genzo Shimadzu.

коактивных отходов [20].

Таким образом, нами изучены возможности тех-

Список литературы

нологии ИПС применительно к получению керами-

[1] Алой А. С., Баранов С. В., Логунов М. В. Источники гам-

ческих матриц на основе природных цеолитов, ко-

ма-излучения с цезием-137: свойства, производство, при-

торые могут быть пригодны для прочной иммоби-

менение. Озерск: Маяк, 2013. 231 с.

[2] Ojovan M. I., Lee W. E. An Introduction to Nuclear Waste

лизации радионуклидов цезия. Впервые исследова-

Immobilisation. Elsevier, 2014. 2nd Ed. P. 376.

на особенность фазообразования и кинетика спека-

[3] Caurant D., Loiseau P., Majerus O. et al. Glass-Ceramics and

ния цеолита Чугуевского месторождения (При-

Ceramics for Immobilization of Highly Radioactive Nuclear

морский край) в неравновесных условиях ИПС.

Wastes. Nova, 2009. P. 359.

Установлено, что кристаллическая структура цео-

[4] Bevilacqua A. M., Messi de Bernasconi N. B., Russo D. O.

et al. // J. Nucl. Mater. 1996. Vol. 229. P. 187-193. DOI:

лита при электроимпульсном разогреве стабильна

10.1016/0022-3115(95)00229-4.

до 900°С, а в области высоких температур (от

[5] Wang L., Liang T. // J. Adv. Ceram. 2012. Vol. 1. P. 194-203.

1000°С и выше) происходит его аморфизация с об-

DOI: 10.1007/s40145-012-0019-8.

разованием стеклоподобного материала. Основное

[6] Yanase I., Tamai S., Matsuura S., Kobayashi H. // J. Eur.

уплотнение порошков цеолитов и соответственно

Ceram. Soc. 2005. Vol. 25. P. 3173-3179. DOI: 10.1016/

их активное спекание происходят в минимально

j.jeurceramsoc.2004.06.020.

[7] Iucolano F., Liguori B., Sabov L. et al. // Stud. Surf. Sci.

короткий промежуток времени (1 мин) при темпе-

Catal. 2008. Vol. 174. P. 537-540. DOI: 10.1016/S0167-2991

ратуре свыше 850°С. При этом максимальная плот-

(08)80258-3.

ность и прочность керамических образцов достига-

[8] Орлова А. И., Трошин А. Н., Михайлов Д. А. и др. // Радио-

ется при 1000°С. Показано, что остекловывание

химия. 2014. Т. 56, N 1. С. 87-92.

керамики, содержащей Cs, является ключевым по-

[9] Bykov D. M., Konings R. J. M., Orlova A. I. // J. Alloys

Compd.

2007. Vol.

439. P.

376-379. DOI:

10.1016/

казателем ее гидролитической стойкости. Высокая

j.jallcom.2006.11.120.

степень связывания иммобилизованного Cs в объе-

[10] Martynov K. V., Nekrasov A. N., Kotel’nikov A. R., Tanana-

ме полученных алюмосиликатных матриц обеспе-

ev I. G. // Glass Phys. Chem. 2017. Vol. 43, N 1. P. 75-82.

чивается стеклофазой, оптимальная температура

DOI: 10.1134/S1087659617010096.

Искровое плазменное спекание алюмосиликатных керамических матриц

141

[11] Omerašević M., Matović L., Ružić J. et al. // J. Nucl. Mater.

10.1007/s10971-017-4367-2.

2016. Vol. 474. P. 35-44. DOI: 10.1016/j.jnucmat.2016.

[16] Sakharov K. A., Simonenko E. P., Simonenko N. P. et al. //

03.006.

Ceram. Int. 2018. DOI: 10.1016/j.ceramint.2018.01.188.

[12] Tokita M. // Handbook of Advanced Ceramics. Materials,

[17] Orlova A. I., Volgutov V. Y., Mikhailov D. A. et al. // J. Nucl.

Applications, Processing, and Properties. Elsevier, 2013. 2nd

Mater.

2014. Vol.

446. P.

232-239. DOI:

10.1016/

Ed. P. 1149-1178. DOI: 10.1016/B978-012654640-8/50007-9.

j.jnucmat.2013.11.025.

[13] Guillon O., Gonzalez-Julian J., Dargatz B. et al. // Adv. Eng.

[18] O’Brien R. C., Ambrosi R. M., Bannister N. P. et al. // J. Nucl.

Mater. 2014. Vol. 16. P. 830-849. DOI: 10.1002/adem.

Mater. 2009. Vol. 393. P. 108-113.

201300409.

[19] Брек Д. Цеолитовые молекулярные сита. М.: Мир, 1976.

[14] Papynov E. K., Shichalin O. O., Mayorov V. Yu. et al. //

782 с.

Nanotechnol. Russia. 2017. Vol. 12, N 1-2. P. 49-61.

[20] ГОСТ Р 50926-96. Отходы высокоактивные отвержден-

[15] Simonenko E. P., Simonenko N. P., Papynov E. K. et al. //

ные. Общие технические требования. Введ. 01.01.1997.

J. Sol-Gel Sci. Technol. 2017. Vol. 82. P. 748-759. DOI:

М.: Изд-во стандартов, 1996. 8 с.