Общие вопросы дефектоскопии

УДК 620.179.1

ПРАКТИЧЕСКИЕ АСПЕКТЫ ИСПОЛЬЗОВАНИЯ ДИАГНОСТИЧЕСКИХ

МЕТОДОВ СОВМЕСТНО С ДРУГИМИ ДАННЫМИ КОНТРОЛЯ КОРРОЗИИ И

ИМИТАЦИОННЫМИ ИСПЫТАНИЯМИ ПРИ ЭКСПЛУАТАЦИИ ОБЪЕКТОВ

ДОБЫЧИ ГАЗА В КОРРОЗИОННО-АГРЕССИВНЫХ УСЛОВИЯХ

© 2020 г. Р.К. Вагапов1,*, Д.Н. Запевалов1

1ООО «Научно-исследовательский институт природных газов и газовых технологий Газпром ВНИИГАЗ»

Россия 142717 Московская обл., Ленинский р-н, с.п. Развилковское, пос. Развилка, Проектируемый проезд

№5537, вл. 15, стр.1

E-mail: R_Vagapov@vniigaz.gazprom.ru

Поступила в редакцию 05.05.2020; после доработки 06.06.2020

Принята к публикации 09.06.2020

Современный этап освоения перспективных газовых и газоконденсатных месторождений на территории РФ связан

с объектами, в составе добываемой продукции которых присутствует углекислый газ (СО2). Наличие в добываемом газе

СО2 в сочетании с конденсацией влаги и рядом иных факторов стимулирует интенсивное развитие процессов коррозии.

Для контроля коррозионного состояния объектов используются различные методы коррозионного мониторинга, вклю-

чающие диагностические обследования, имитационные испытания и др. Каждый метод контроля имеет свои ограниче-

ния в точности, в оперативности или в объеме получаемых данных мониторинга коррозии. Использование комплекса

методов позволяет сформировать более полную картину коррозионного состояния объекта. Недостаточный объем дан-

ных коррозионного мониторинга может ограничивать возможности корректного сопоставления данных, полученных

различными методами, и оценки состояния контролируемых оборудования и трубопроводов. Для расширения возмож-

ностей сводного анализа данных проведены испытания стальных образцов в условиях присутствия СО2 и конденсации

влаги, характерные для объектов добычи газа, и выполнен сопоставительный анализ полученных результатов с эксплу-

атационными данными коррозионного мониторинга действующих объектов.

Ключевые слова: диагностические методы, коррозионный мониторинг, углекислотная коррозия, скорость коррозии,

локальная коррозия, top-of-line-corrosion, имитационные испытания.

DOI: 10.31857/S0130308220070076

ВВЕДЕНИЕ

Известно

[1], что на ряде эксплуатируемых в настоящий момент месторождений

(Бованенковское и Уренгойское НГКМ) наблюдается повышенное содержание диоксида углеро-

да (CO2), которое в присутствии водной среды приводит к формированию и развитию процессов

углекислотной коррозии (УКК) локального характера.

В газопроводной трубопроводной системе объектов добычи газа коррозия может возникнуть [2]:

в нижней части трубы при скоплении влаги (6-часовая коррозия или bottom-of-line corrosion,

BOL);

в верхней части трубы при конденсации влаги (12-часовая коррозия или top-of-line corrosion,

TOL);

в местах скопления влаги (щели, зазоры, застойные зоны, перепад высот и др.).

Наиболее интенсивное коррозионное воздействие проявляет так называемая TOL коррозия,

которая отличается локализацией коррозионного процесса с образованием питтингов и язв.

Именно данные коррозионные процессы, протекающие в условиях конденсации влаги, являются

эксплуатационной особенностью и характерны только для газовых объектов, и отличают ее в части

развития коррозии от нефтяных месторождений. Для возникновения условий начала и протекания

процесса необходимо, чтобы добываемый пластовый газ обладал определенным влагосодержани-

ем и одновременно создавались бы термобарические условия для выделения воды из газовой

среды, с конденсацией ее на внутренней поверхности верхней составляющей трубы.

Коррозионный мониторинг играет важную роль в оценке степени агрессивности внутренних

сред по отношению к стальному оборудованию и трубопроводам и степени эффективности

защитных мероприятий при добыче газа. Диагностические методы контроля, которые получили

широкое распространение для магистральных газопроводов (МГ), транспортирующих подготов-

ленный газ (с удалением основных коррозионных компонентов, например, влаги или др.) и не

имеющих существенных внутренних отложений и продуктов коррозии, не всегда напрямую

могут быть применены для оценки внутренней коррозии промысловых газопроводов.

62

Р.К. Вагапов, Д.Н. Запевалов

Анализ коррозионного состояния объектов добычи с агрессивными компонентами заключает-

ся в определении степени коррозионной агрессивности добываемых сред и эффективности при-

меняемых методов противокоррозионной защиты. Согласно СТО Газпром 9.3-011-2011 [3], мето-

ды коррозионного мониторинга можно разделить на прямые и косвенные, основные из которых

были рассмотрены и перечислены ранее в [4].

К прямым методам мониторинга коррозии относятся определение скорости коррозии элек-

трическим (датчиками электрического сопротивления, ER-probe) или гравиметрическим

(образцы купоны потери веса) методом, проведение имитационных испытаний (лаборатор-

ных, автоклавных или др.) для моделирования коррозионных процессов, а также контроль

толщины и обнаружение утонения и дефектов труб и оборудования. Для определения наличия/

отсутствия дефектов на трубопроводах используются дефектоскопические обследования, диа-

гностические и технические осмотры: внутритрубная диагностика (ВТД), визуально-измери-

тельный контроль (ВИК), радиографический контроль (РК), ультразвуковая толщинометрия

(УЗТ), другие методы контроля. В зависимости от поставленных задач и возможностей осу-

ществления коррозионного контроля, применяемые методы (и используемые средства) подраз-

деляются на интрузивные и неинтрузивные. Для получения полной оценки о коррозионном

состоянии объекта применяются все доступные методы контроля за коррозионным процессом.

Степень использования того или иного метода зависит от конкретных эксплуатационных усло-

вий и задач, которые стоят перед службами, осуществляющими коррозионный мониторинг и

противокоррозионную защиту.

Широкое развитие и распространение методы диагностики коррозионных дефектов получили

на газотранспортных предприятиях, когда осуществляется транспортировка уже подготовленного

газа, а коррозия носит не внутренний, а наружный характер. На МГ применяются электромагнит-

ные, акустические, визуальные методы при выполнении ВТД. Для контроля толщины стенки

трубы МГ преимущественно используется метод УЗТ. При его использовании для выделения и

идентификации малых дефектов применяют специальные методы обработки получаемых с ультра-

звукового (УЗ) снаряда сигналов, что направлено в том числе и улучшение качества и точности

определения дефектов и расчета толщины стенки трубы [5]. Наибольшее применение для ВТД

коррозионных повреждений трубопроводов получил метод рассеяния магнитного потока (MFL,

Magnetic Flux Leakage, далее — магнитный метод), включая локальную коррозию на нефтегазовых

объектах [6—8].

Как было показано ранее [1] и как это определено в нормативном документе [9], коррозион-

но-опасными при наличии водной фазы являются парциальные давления СО2 от 0.02 МПа и

выше. Другие сопутствующие коррозионно-опасные факторы (минерализация, рН-фактор

водной фазы и др.) могут еще более усилить протекание УКК. На примере исследованных объ-

ектов [1], условия для возникновения и протекания УКК на Уренгойском и Бованенковском

нефтегазоконденсатных месторождениях (НГКМ) следующие: устьевое парциальное давление

СО2 достигает до 0.2 МПа, что в 10 раз выше указанного ранее пограничного значения.

Повышенные содержания СО2 и присутствие влаги приводят к образованию локальных корро-

зионных дефектов на обвязках скважин, регистрируемых методами диагностических обследова-

ний и толщинометрии [10].

Актуальными и перспективными являются освоение и добыча углеводородов на объектах

российского шельфа с применением морских платформ или подводных добычных комплексов

(ПДК). Присутствие коррозионно-агрессивного СО2 на таких месторождениях создает ряд

дополнительных технологических трудностей. Типичным примером является Киринское место-

рождение, которое эксплуатируется с помощью ПДК, а эксплуатационные среды отличаются

высокими содержаниями СО2 (2,3—2,9%) и повышенными температурами, на устье до 80 оС

[11]. Опыт эксплуатации в схожих условиях УКК газовых месторождений норвежского шельфа

показал, что среды являются коррозионно-активными (со скоростями коррозии до нескольких

мм/год), и для защиты от таких воздействий используются противокоррозионные средства,

например, ингибиторы коррозии для объектов из углеродистой стали, и также обязателен мони-

торинг коррозионного состояния объектов прямыми и косвенными методами [12, 13]. ВТД

системно применяется для сухопутных трубопроводов в подземном исполнении (коллекторов).

Зачастую в условиях Крайнего Севера (в условиях вечномерзлых грунтов) трубопроводы объ-

ектов добычи проектируют и строят в наземном исполнении, при этом они доступны для неин-

трузивных методов наружной диагностики методами УЗТ и РК. Для морских объектов данный

способ (контроль с внешней поверхности) имеет трудности технической реализации, а для обе-

тонированных трубопроводов не применим. Применение ВТД для морских объектов является

Дефектоскопия

№ 7

2020

Практические аспекты использования диагностических методов...

63

технологически сложной процедурой и имеет ограничения по геометрическим параметрам тру-

бопроводов. Преимущественно, ВТД может быть применена только на коллекторах, а на пред-

шествующих участках трубопровода, идущих от фонтанной арматуры скважины (на обвязках

скважин), неприменима. Для обвязок скважин наземных объектов это не является критическим,

т.к. они доступны для внешнего обследования на всем своем протяжении. Но для подводных

участков трубопроводов это является принципиальным ограничением при решении задач корро-

зионного мониторинга. В [14] сообщается, что в Мексиканском заливе эксплуатируется более

32 тыс. км подводных трубопроводов, и до 39 % инцидентов связаны с внутренней и наружной

коррозией. При этом, из общего числа коррозионных дефектов их количество по причине вну-

тренней коррозии выше примерно в 4 раза по сравнению с наружной. Автором отмечается, что

для контроля таких подводных трубопроводов, особенно тех, на которых невозможно использо-

вание ВТД, единственным путем получения информации о коррозионном состоянии объекта

является получение и использование всего комплекса возможных методов мониторинга и диа-

гностики. Например, в [15] авторами приводятся данные по разработке и успешной апробации

УЗ-снаряда для контроля коррозии при ВТД подводного нефтепровода.

Для условий внутренней коррозии при диагностических обследованиях УКК преимуще-

ственно применяются толщинометрия методами УЗТ и РК, что позволяет фиксировать образо-

вание и развитие локальных дефектов во времени [10, 16, 17]. Данные способы являются неин-

трузивными, и представляется рациональным их совместное применение с интрузивными,

прямыми и косвенными методами мониторинга за внутренней коррозией. Это особенно важно,

т.к. на основе данных комплекса диагностических обследований принимается решение о воз-

можности безопасной эксплуатации объекта, необходимости ремонта или реконструкции.

На практике, на объектах добычи газа получил распространение относительно ограниченный

набор диагностических исследований. Для сравнения, сопоставим опыт их применения на иных

объектах нефтегазового комплекса (газотранспортных предприятиях, на нефтепроводах и др.) и

перспективные новые методы для оценки возможности их использования при добыче газа для

контроля внутренней коррозии.

В [18] сообщается, что в 2005 г. в образце модуля УЗ-контроля (УЗК) основного металла трубо-

провода был реализован метод электромагнитного акустического возбуждения УЗ-волн с прямым

вводом. Отмечается, что преимуществом такого типа возбуждения УЗ-волн относительно пьезоэ-

лектрического было отсутствие контактной жидкости, т.к. волны возбуждаются непосредственно в

металле. Во время диагностики МГ основным является не только измерение толщины (преимуще-

ственно, общего утонения снаружи или изнутри трубы) стенки трубы, но и определение часто

встречающихся дефектов внутри металла. Из-за отсутствия водной среды при транспортировке

осушенного газа по МГ, а для ряда трубопроводов, наличия внутренних гладкостных покрытий,

вероятность внутренней коррозии существенно меньше по сравнению с промысловыми трубопро-

водами.

Есть сообщения о разработке роботизированных комплексов для внутритрубного технического

диагностирования трубопроводов предприятий добычи [19], который помимо визуально-измери-

тельного контроля использует указанный выше УЗ-метод с применением бесконтактных электро-

магнитных акустических преобразователей для выявления коррозионных дефектов, измерения

глубины дефектов и остаточной стенки трубы. Такой комплекс рассчитан для технологических

трубопроводов большого диаметра (700—1400 мм). В условиях добычных объектов используются

трубы гораздо меньшего диаметра. Авторами сообщается, что роботизированный комплекс для

диагностирования малых диаметров (200—400 мм) находится на стадии отладки и испытаний.

Следует отметить, что возможность использования таких роботизированных комплексов может

быть ограничена длиной кабеля, по которой передается и получается информация, и обеспечива-

ется энергоснабжение.

Некоторые из методов, применяемых на МГ, используются и на добычных объектах. В ана-

литическом обзоре [20] перечислены основные методы для нефтегазовых объектов, которые

остаются на протяжении многих лет неизменными: ВИК; УЗ-измерения; РК; магнитные методы.

Происходит развитие указанных методов, совершенствование технических возможностей.

Среди новшеств авторы [20] отмечают:

метод электромагнитного акустического возбуждения УЗ (о котором уже указывалось выше);

использование чувствительных УЗ-датчиков, которые устанавливаются на трубе и фиксируют

с заданной периодичностью значения толщины ее стенки; на основании утонения рассчитывается

скорость коррозии (в мм/год) за измеряемый период; система контроля является мобильной,

УЗ-датчики могут перемещаться с места на место.

Дефектоскопия

№ 7

2020

64

Р.К. Вагапов, Д.Н. Запевалов

Такие чувствительные УЗ-датчики выпускаются компаниями-производителями [21] и начина-

ют применяться на трубопроводах. Оценка одной из таких систем российской компании-произво-

дителя с нашим участием проводится в настоящее время. Данная система также не лишена тради-

ционных для УЗ-методов ограничений: нужно правильно выбрать место с повышенным коррози-

онным или зону потенциального развития локального дефекта. По сути, такое решение автомати-

зирует УЗТ метод коррозионного мониторинга. Возможными точками замеров для таких датчиков

могут быть отводы, места застоя воды и некоторые другие критические точки, местоположение

которых нужно предварительно определить. Большее применение такие чувствительные

УЗ-датчики могут найти на нефтепроводах или в условиях сероводородной коррозии, когда может

присутствовать высокая скорость общей коррозии и, соответственно, равномерного утонения

трубы. Применение чувствительных УЗ-датчиков может быть ограничено на горячей металличе-

ской поверхности. В таких условиях авторы [22] предлагают использовать акустический метод,

который был ими апробирован для измерения толщины стенки трубы в условиях повышенных

температур. В работе для акустических измерений с большей точностью авторами был использо-

ван усовершенствованный пьезоэлектрический однокристаллический сенсор. Апробация данного

метода показала, что его точность может достигать до 0,1 % потери толщины стенки.

В статье [23] сообщается о планировании и осуществлении коррозионного мониторинга мор-

ского трубопровода в Северном море, транспортирующего нефть с содержанием СО2 до 2,1—

3,4 % (со следами сероводорода до 0,8 ppm). Наиболее используемыми являются на объекте маг-

нитный метод ВТД и наружное УЗТ. Но есть трубопроводные участки, где нет возможности его

провести. Авторами приводятся данные по анализу коррозионной агрессивности на других смеж-

ных участках, транспортирующих добываемые углеводороды, с целью оценки коррозионной

агрессивности сред на недиагностируемых участках методом переноса данных (участок—аналог).

На диагностируемых участках трубопроводов, перекачивающих углеводороды между морскими

платформами, данные диагностических замеров показали, что максимальное утонение от номи-

нальной толщины трубы наблюдалось на первичных участках и составляло: 45 % (магнитный

метод, 2011), 27 % (УЗТ, 2013), 38% (магнитный метод, 2014). Разница между результатами заме-

ров магнитным методом и УЗТ, по-видимому, обусловлена отличиями в физических принципах и

разрешающей способностью каждого из методов. Максимальные обнаруженные утонения были

зафиксированы на первых 150 м трубопровода и составляли до 2,9—4,8 мм от толщины трубы. До

99 % аномалий находились на первых 1,2 из 7 км нефтепровода между двумя платформами и пре-

имущественно располагались по нижней составляющей трубы (BOL коррозия).

В работе [24] сообщается о ВТД на нефтяном месторождении, расположенном на юге Кувейта

и работающем с 2005 г. Отмечается, что скорость потока жидкости оказалась низкой, что приводит

к скоплению водной фазы на нижней части трубы. Это произошло потому, что диаметр трубопро-

вода был рассчитан на определенный объем жидкости, который при эксплуатации оказался ниже,

что и привело к понижению скорости потока. ВТД было проведено УЗ-методом в 2009 г. На 20 из

25 км нефтепровода были обнаружены 1600 внутренних дефектов, преимущественно, по нижней

составляющей трубы (BOL коррозия), со средней скоростью коррозии 0,8 мм/год и до 1,7 мм/год

(максимум). На оставшихся 5 км значения скорости коррозии ниже: средняя скорость коррозии

0,3 мм/год, максимум до 0,8 мм/год. Утонения, имеющиеся на 12 км трубопровода, не позволяли

его эксплуатировать при необходимых проектных давлениях. Проведенные в последующие годы

несколько шурфований с проведением УЗТ снаружи трубопровода подтвердили наиболее глубокие

локальные дефекты, выявленные ранее посредством внутренней диагностики. Дополнительно

были установлены гравиметрические купоны, которые показали схожий порядок значений скоро-

сти коррозии: 0,76—0,96 мм/год.

Необходимо учитывать, что при использовании УЗТ для задач контроля внутренней УКК име-

ются определенные ограничения по точности измерения, что требует внимательного использова-

ния для получения корректных данных. В [25] отмечается, при использовании наружного УЗТ для

коррозионного контроля скважинного оборудования могут быть получены недостоверные данные

по ряду причин:

вероятность непопадания УЗ-волны от преобразователя на локальное повреждение, например,

из-за недостаточного объема замеров;

разброс показаний замеров толщиномера из-за криволинейности поверхности металла;

вероятность непопадания при повторных замерах в абсолютно те же контрольные из-за

погрешности позиционирования датчика УЗТ в зоне контроля толщины.

Постоянно происходит техническое развитие средств диагностики и мониторинга. И для

новых средств изменения и контроля важную роль играет развитие технических возможностей

Дефектоскопия

№ 7

2020

Практические аспекты использования диагностических методов...

65

сбора данных и математический аппарат по обработке и корректной интерпретации получаемых

данных. Например, авторы [20] подчеркивают, что за последнее десятилетие наблюдается тенден-

ция к тому, что средства контроля:

становятся более миниатюрными и мобильными;

используют беспроводные системы передачи данных;

реализуют возможности дронов (гелиокоптеров) как сборщиков данных;

обеспечивают визуализацию и цифровизацию получаемых данных диагностических иссле-

дований.

В [20] отмечается, что РК-приборы стали более компактными и становятся цифровыми, а

именно, вместо фотографических плат используются цифровые (электронные) платы, что повы-

шает разрешение получаемых снимков. Использование цифровых технологий позволяет либо

снижать силу радиационных источников, либо уменьшать время экспозиции при съемке. О таком

примере развития практического применения систем цифровой и компьютерной радиографии,

пока только для условий контроля на МГ, приводятся данные в [26].

С помощью установленных на дронах камер можно производить съемку в труднодоступных

местах конструкций, например на морских объектах. При использовании на дронах ИК-камер

можно дистанционно инспектировать дефекты на трубопроводах под теплоизоляцией. Сообщает-

ся, что метод электромагнитного акустического возбуждения УЗ-волн может использоваться для

контроля под покрытием и на горячих поверхностях в отличие от пьезоэлектрического метода воз-

буждения волн. В будущем перспективными путями развития является создание цифровых данных

по географическому позиционированию и расположению объектов и лазерное сканирование

самих объектов с созданием 3D-моделей оборудования и трубопроводных систем [20].

Одним из способов повышения точности измерения локальных коррозионных повреждений

может быть совместное использование различных по принципу получения информации методов.

О таком примере синергетического влияния при использовании магнитного метода и метода вих-

ревых токов (Eddy Current) при ВТД локальных дефектов в условиях TОL коррозии сообщается в

[27]. На снаряде для ВТД используются 2 типа сенсора-измерителя: датчики для измерения маг-

нитным методом MFL и датчики SIC (Shallow Internal Corrosion). Датчик SIC имеет более высокую

точность измерения, чем MFL, и расположен на ВТД за ним, для уточнения мест расположения и

глубины локальных дефектов, детектированных MFL. Это особенно актуально в условиях разви-

тия TОL коррозии, когда могут образовываться кластеры питтингов.

Еще одним методом является термография для определения наличия аномалий в околошовной

зоне, которая подвергается термическому воздействию при сварке [28] Данный метод использует-

ся для контроля МГ. Ограничивающим моментом при использовании термографии на добычных

объектах могут быть высокие требования к чистоте окружающей среды и к подготовке поверхно-

сти. В отличии от УЗК и РК здесь требуется тепловое воздействие и нагрев, что будет ограничи-

вать его применение. На промысловых объектах, по-видимому, технически возможно только в

начальный период (до начала эксплуатации) при контроле сварных швов и околошовной зоны для

определения мест с возможными аномалиями, чтобы потом в рамках диагностики методами РК,

УЗК и ВИК уделить повышенное внимание данным местам с аномалиями, которые из-за своей

гетерогенности по отношению к остальной части трубы могут подвергаться большему коррозион-

ному воздействию,

В [29] приводятся данные по диагностике трубопровода с газового месторождения Бонгкот

(с содержанием СО2 более 20 %), расположенного в заливе в Таиланде. Месторождение Бонгкот

было запущено в эксплуатацию в 1993 г. Трубопровод от объекта находится под водой на глу-

бине до 80 м и частично заглублен в грунт. Температура на выходе из скважины достигает

90 °С, но сразу же в подводном трубопроводе температура понижается на первых 500 м при

контакте с холодной морской водой (18 °С). Все это способствует конденсации и выпадению

влаги с развитием TОL коррозии на первых нескольких км трубопровода. Первая ВТД магнит-

ным методом в 1994 г. не зафиксировала развития коррозии и каких-либо коррозионных про-

блем. Такие же отрицательные результаты были получены при последующих ВТД, проводимых

с интервалом в 3 года. Проведенное в 1998 г. обследование установило развитие TОL коррозии

в области трубы от 10 до 2 ч на первых 500 м трубопровода от скважины, где были обнаружены

до 60 % дефектов. Анализ данных показал, что утонение достигало до 30 % от толщины трубы,

наблюдалось скопление кластеров с локальными коррозионными дефектами, два из которых

были наиболее обширными. Дефекты расширялись и объединялись друг с другом в кластеры.

Во время последующих инспекций в 2000 и 2002 гг. наблюдалось дальнейшее развитие корро-

зионных дефектов в ширину и длину, без существенных изменений глубины.

Дефектоскопия

№ 7

2020

66

Р.К. Вагапов, Д.Н. Запевалов

В 2002 г. менее значительные (10—30 %) утонения наблюдались уже на более протяженном

участке от 1000 до 3000 м. На первых 500 м были зафиксированы менее глубокие дефекты (до

40 % от толщины трубы). Это не значит, что они стали менее глубокими со временем, начиная

с 1998 г. Авторы отмечают, что магнитные методы ВТД имеют ограничения по точности и раз-

решающей способности метода (10 %). В условиях TOL образуются острые углы локальных

повреждений, которые сильно снижают точность измерения данным методом. Поэтому требу-

ется подтверждение другими методами. Для выполнения толщинометрии изнутри трубы

УЗ-методом был изготовлен и использован УЗ-дефектоскоп для подводного трубопровода. При

этом авторами-исследователями был решен ряд технических и технологических задач. На газо-

вых трубопроводах УЗ ВТД используется ограниченно, т.к для распространения УЗ-волн тре-

буется увлажнение (смачивание) поверхности металла. Сложно организовать подвод для этих

целей мягкой (обессоленной) воды к трубопроводу в больших количествах. УЗ-дефектоскоп

продвигается по длине трубопровода, как правило, с меньшей скоростью по сравнению с маг-

нитными снарядами ВТД. Еще одним требованием, сложным для реализации, являлась очистка

внутренней поверхности трубы перед УЗ-диагностикой. УЗ-дефектоскоп должен быть соеди-

нен с регистрирующей аппаратурой, трубопровод должен быть в неработающем состоянии (не

под давлением) для продвижения измерительного оборудования. Несмотря на существующие

трудности, на некоторых участках подводного трубопровода с месторождения Бонгкот была

реализована толщинометрия изнутри трубы самоходным УЗ-прибором. В результате дефекто-

скопии УЗ-метод подтвердил только 50 % дефектов, выявленных ранее магнитным методом

ВТД.

В связи с локальным характером УКК, важную роль приобретает обоснованное определение

потенциально-опасных с точки зрения развития TOL коррозии мест в разветвленной трубопровод-

ной системе для целенаправленного их контроля методами диагностических обследований. Дан-

ными, позволяющими определить места развития локальных дефектов на основе оценки условий

эксплуатации, могут стать результаты имитационных лабораторных испытаний в условиях TOL

коррозии в присутствии СО2.

В научных изданиях опубликовано ограниченное количество исследований, в основном зару-

бежных [30, 31], по коррозионному поведению материалов в имитационных условиях, воспроиз-

водящих образование конденсационной воды в процессе добычи газа. Рассмотренные работы

иностранных авторов отражают результаты исследования для эксплуатационных условий зару-

бежных газовых месторождений.

Применительно к объектам российских месторождений газа, совместное использование и

сопоставление данных коррозионного мониторинга, включая диагностические методы контро-

ля, и результатов имитационных испытаний, полученных различными способами, является

новой и актуальной задачей. Такой комплексный подход позволит более корректно оценить

коррозионную ситуацию в протяженных и разветвленных трубопроводных системах объектов

добычи газа, с учетом особенностей российских объектов. В связи с вышеизложенным, в статье

отражены результаты исследования коррозионных процессов в условиях конденсации влаги и

присутствия СО2 (применительно к российским газовым объектам), направленные на выявле-

ние закономерности образования и развития коррозионных дефектов и выявления вероятных

мест их расположения, для последующих диагностических обследований промысловых трубо-

проводов.

МЕТОДИКА

При планировании и проведении испытаний в газовой среде при УКК в условиях конденса-

ции влаги за основу были взяты испытания, описанные в [32] для атмосферных испытаний при

конденсации влаги. Коррозионными ячейками служили стеклянные эксикаторы объемом до

8 дм3. Внутри размещали стеклянные трубки (холодильники), по которым пропускали охлади-

тель (для снижения температуры до 15 °С). Для создания насыщенного водяного пара в эксика-

тор наливали жидкость (дистиллированную воду отдельно или совместно с моноэтиленглико-

лем). В испытательную ячейку были вмонтированы вход и выход охладителя и газообразных

CO2 и\или N2. Газы по отдельности или их смесь после предварительного смешения при опреде-

ленном соотношении подавались по трубке до дна эксикатора через слой воды, для ускорения

насыщения парами воды. Стальные образцы для образования на них пленки влаги за счет кон-

денсации размещали на холодильниках. Для проведения испытаний при более высоких, чем

окружающая среда, температурах использовали воздушный термостат. Таким образом проводи-

Дефектоскопия

№ 7

2020

Практические аспекты использования диагностических методов...

67

ли испытания в условиях конденсации влаги при УКК при обычной (20—25 °С) и повышенной

(50 °С) температурах с учетом рекомендаций ГОСТ Р 9.905—2007 [33].

Содержание СО2 в эксперименте варьировалось от 0 до 100 %. Снижение доли углекислого

газа осуществлялось добавлением N2. При испытаниях использовались различные, в том числе и

трубные, марки углеродистой (Ст20 и Х65) и низколегированной (09Г2С) сталей.

После испытаний проводилась оценка скорости коррозии согласно рекомендациям ГОСТ

9.908—85 [34]: общая (равномерная) скорость коррозии по потере массы образца и скорость пит-

тинговой (локальной, неравномерной) коррозии, определяемая по глубине коррозионного пораже-

ния. Определение глубины коррозионных повреждений проводилось микроскопически, после

удаления продуктов коррозии измерением расстояния между плоскостью устья и дном питтинга

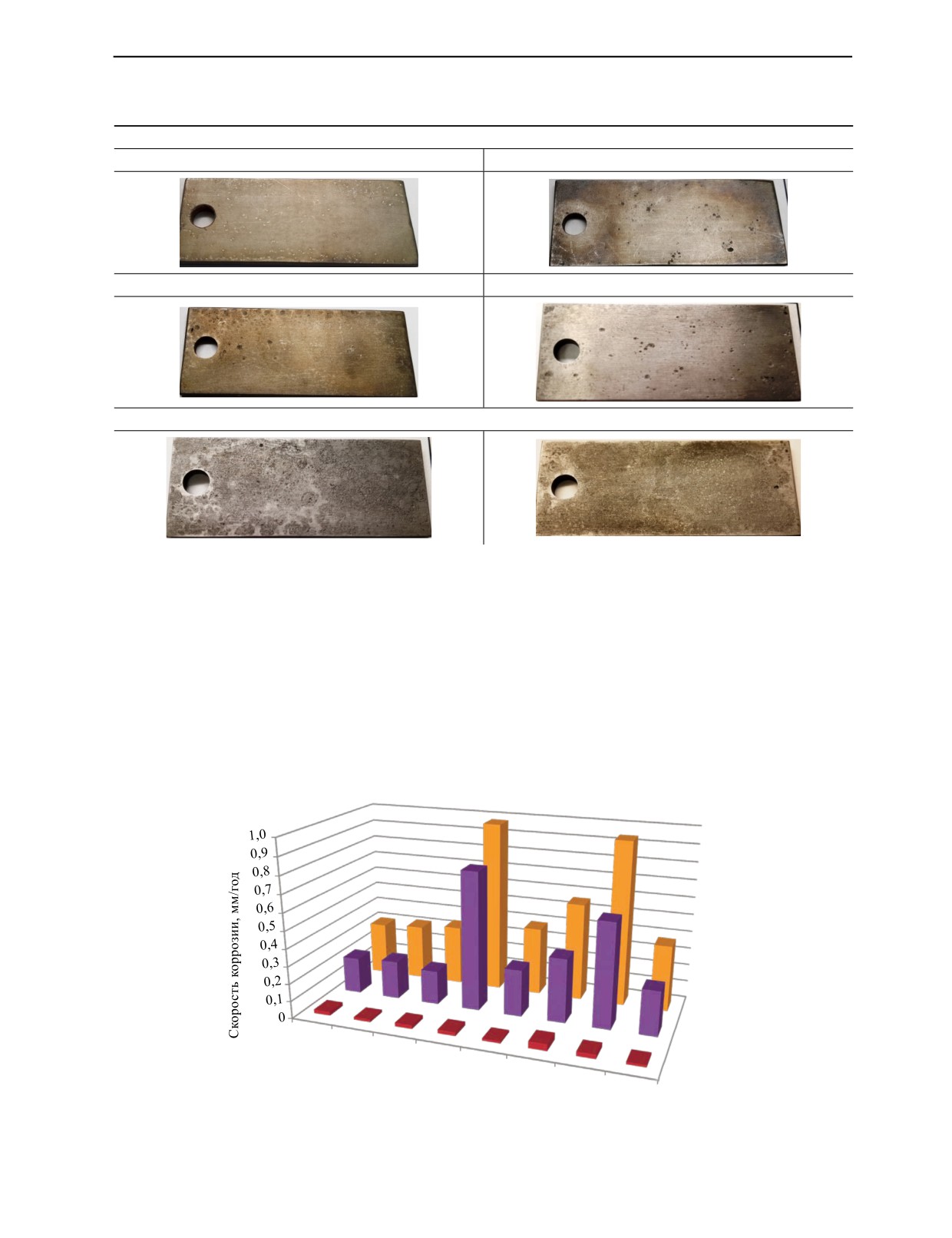

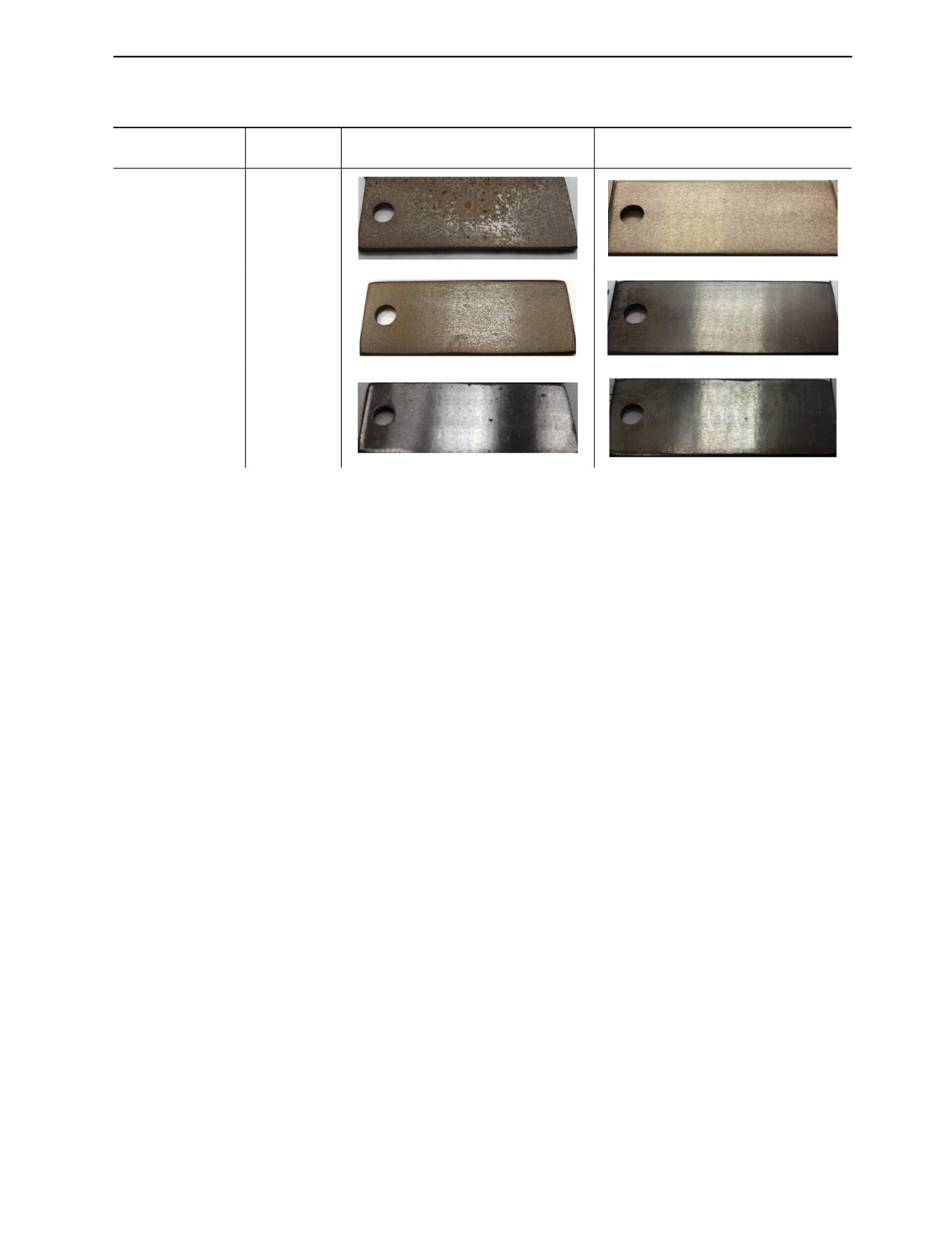

(метод двойной фокусировки) по ГОСТ 9.908—85 [34]. В табл. 1 представлены типичный внеш-

ний вид образцов до и после удаления продуктов коррозии и пример результатов определения

глубин коррозионных повреждений, которые получаются и используют при оценке и измерении

скорости локальной коррозии.

При обработке данных определялись и измерялись все локальные дефекты. Согласно

ГОСТ 9.908—85 [34] определялась максимальная скорость локальной коррозии (Kлок.макс.) — по

самым глубоким локальным поражения, когда максимальную глубину проникновения локаль-

ной коррозии находят как среднее арифметическое измерений наиболее глубоких питтингов в

зависимости от их количества (N) на поверхности:

при N < 10 измеряют 1—2 питтинга;

при N < 20 измеряют 3—4 питтинга;

при N > 20 измеряют 5 питтингов.

Дополнительно после испытаний была проведена оценка скорости коррозии согласно рекомен-

дациям ГОСТ 9.908—85 [34], общая скорость коррозии по потере массы образца (Kобщ) и средняя

скорость локальной коррозии, определяемая по глубине коррозионного поражения (средняя

(Kлок.ср.) с последующим усреднением по всем замерам локальных дефектов.

При питтинговой (неравномерной) коррозии скорость коррозии рассчитывают по глубинному

показателю по формуле:

Kг = δ / t,

(1)

где δ — глубина питтинга, мм; t — время, за которое определяется скорость коррозии (время

экспозиции в коррозионных условиях), год.

Таблица

1

Виды образцов до и после удаления продуктов коррозии, результаты определения глубин коррозионных

повреждений

Фотографии образцов

Измеренные глубины

коррозионных повреждений, мкм

№ обр.

До удаления продуктов коррозии

После удаления продуктов коррозии

На одной стороне

На другой стороне

34, 28, 30, 34, 26, 34, 36, 40

1

34, 42, 74, 60, 70, 28

36, 44, 38, 28, 38, 38, 42, 48, 54

2

94, 80, 96, 66, 30, 48

34, 24, 46, 34, 36, 32, 38, 34, 28

3

132, 164, 68, 118, 84

Дефектоскопия

№ 7

2020

68

Р.К. Вагапов, Д.Н. Запевалов

Такой подход позволяет определять как наиболее типичное значение локальной коррозии в

виде усредненного значения скорости локальной коррозии (Kлок.ср.), так и предусмотренную ГОСТ

9.908—85 [34] максимальную питтинговую коррозию. При оценке степени агрессивности среды

по скорости коррозии руководствовались положениями СТО Газпром 9.3-011-2011 [3].

РЕЗУЛЬТАТЫ

В ходе эксперимента проведены испытания стальных образцов при конденсации влаги в усло-

виях присутствия СО2. При использованных в ходе опытов содержаниях СО2 (0, 25, 50, 75 и

100 %) соответствующее парциальное давление составляло: 0; 0,025; 0,05; 0,075 и 0,1 МПа CO2.

Коррозионный процесс в таких условиях конденсации для испытанных сталей показал локализа-

цию коррозионных повреждений в виде множественных питтингов на поверхности металличе-

ских образцов (табл. 2).

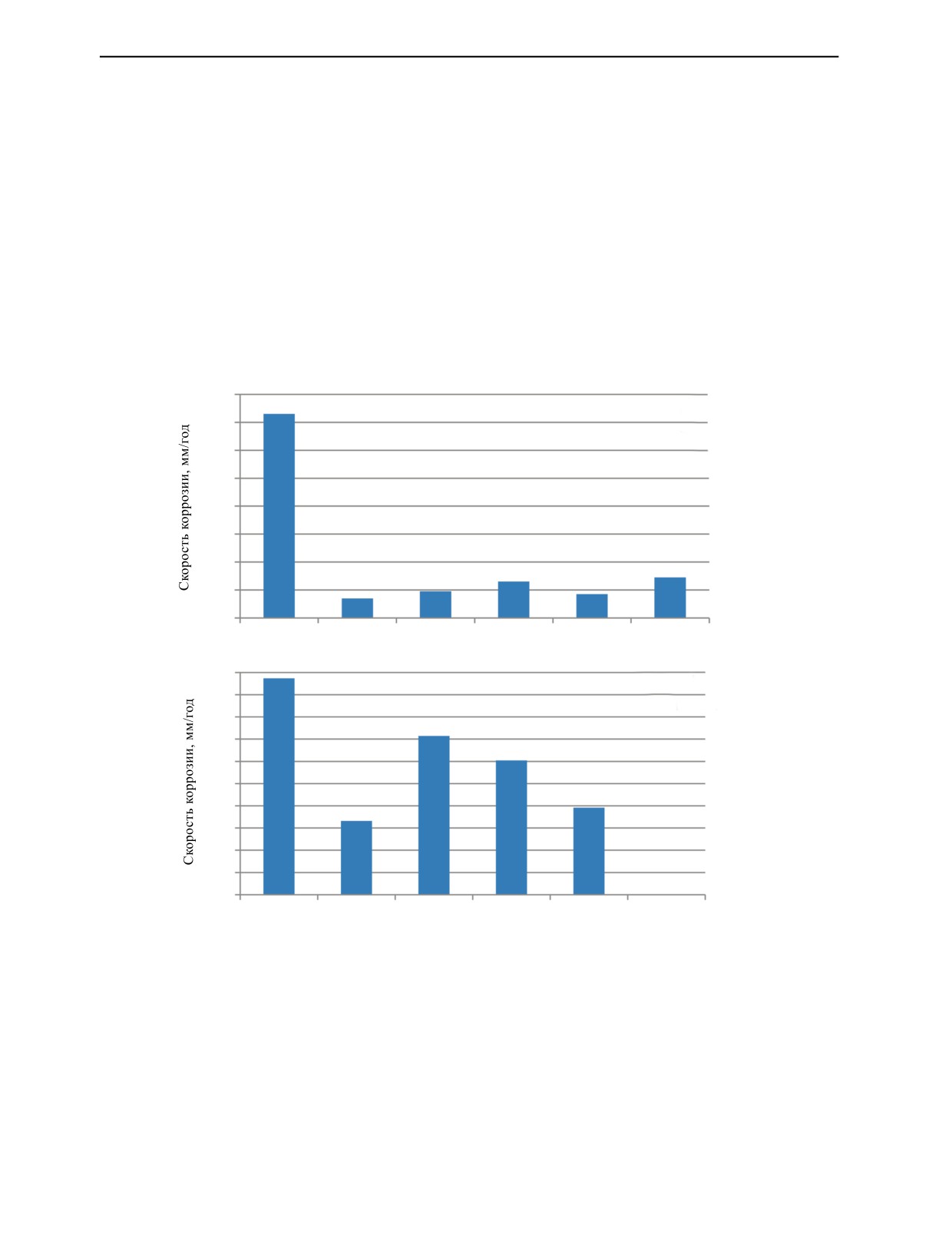

На рис. 1 и 2 приведены обобщенные данные испытаний на трубной стали 09Г2С при конден-

сации влаги в условиях присутствия СО2.

а

0,16

0,14

0,12

0,10

0,08

0,06

0,04

0,02

0

100*

100

75

50

25

0

Содержание CO2, %

б

2,0

1,8

1,6

1,4

1,2

1,0

0,8

0,6

0,4

0,2

0

100*

100

75

50

25

0

Содержание CO2, %

Рис. 1. Скорость коррозии стали 09Г2С в зависимости от содержания СО2 в условиях конденсации влаги: 0—100 при

комнатной температуре (20—25 °С); 100 * при повышенной температуре (50 °С); а — общая скорость коррозии (Kобщ.);

б — максимальная скорость локальной коррозии (Kлок.макс.).

На рис. 1а видно, что для испытанных сталей при всех содержаниях СО2 (0—100 %) общая

скорость коррозии ниже 0,03 мм/год при комнатной температуре экспериментальных условий

(20—25 °С). Но она повышается в 10 раз, когда при снижении температуры (до 15 °С) с более

высокого значения (50 °С) увеличивается количество выпадающей влаги по сравнению с началь-

ными значениями 20—25 °С. Значения общей коррозии превышают уже значение 0,1 мм/год при

большем градиенте температур. Схожая тенденция при повышении температуры наблюдается и

Дефектоскопия

№ 7

2020

Практические аспекты использования диагностических методов...

69

Таблица

2

Внешний вид образцов после испытаний при разном содержании СО2

При комнатной температуре (20—25 оС)

25 % СО2

75 % СО2

50 % СО2

100 % СО2

При повышенной температуре (50 оС) и 100 % СО2

с локальной коррозией. На рис. 1б приведены данные по максимальному значению локальной

коррозии, рассчитанному по самому глубокому питтинговому дефекту. Видно, что в отсутствие

СО2 локальные коррозионные дефекты не образуются. С увеличением содержания СО2 (от 25 до

75 %) растет и скорость локальной коррозии, которая существенно выше 0,1 мм/год, и по резуль-

татам испытаний достигает величин до 1,43 мм/год. Затем она несколько снижается при даль-

нейшем увеличении до 100 % СО2. При анализе данного случая следует отметить следующее:

приведено значение максимального локального дефекта, и возможно влияние коррозионных

факторов (содержания СО2 и продуктов коррозии). В табл. 2 приведен внешний вид образцов, и

он подтверждает, что с увеличением содержания СО2 (от 25 до 75 %) происходит усиление

локальной УКК на поверхности углеродистой стали.

Kлок.макс.

1

Kлок.ср.

2

3

4

5

Kобщ.

6

Порядковый номер образца

7

8

Рис. 2. Сравнение скорости коррозии образцов стали 20 при 100 % содержании СО2 и при комнатной температуре

(20—25 °С) в условиях конденсации влаги; приведены: первый ряд — общая скорость коррозии (Kобщ.); второй ряд —

средняя скорость локальной коррозии (Kлок.ср.); третий ряд — максимальная скорость локальной коррозии (Kлок.макс.).

Дефектоскопия

№ 7

2020

70

Р.К. Вагапов, Д.Н. Запевалов

Анализ данных на рис. 2 показывает следующее. Во-первых, степень локализации УКК на

конкретных стальных образцах может существенно отличаться. Как свидетельствуют результаты

испытаний, выполненные на стали 20 в рамках теста в одинаковых условиях в одной испытатель-

ной ячейке, наблюдается отличие в скорости локальной коррозии (средней и максимальной) в

случае УКК до 2-3 раз. Такой же разброс в скоростях протекания коррозии в 2-3 раза характерен

и для общей коррозии, но из-за малых величин показателя он менее заметен. Испытания других

исследователей показывают [30, 31], что такой диапазон разброса (2-3 раза) значений скорости

питтинговой коррозии является типичным в ходе испытаний на УКК при конденсации влаги.

Во-вторых, рост локального дефекта может, достигнув определенного предела, со временем

затухать. Причинами этого может быть сложность доступа коррозионно-агрессивных компонентов

(СО2 и др.) на большую глубину дефекта, в том числе, из-за образования продуктов коррозии.

Известно также, что УКК зависит от рН-фактора, кислое значение которого приводит к усилению

коррозионных процессов [30, 31]. Само изначальное подкисление рН водной среды будет зависеть

от содержания СО2. Кислотный фактор влияет на свойства и состав образующихся на стальной

поверхности твердых продуктов коррозии, которые могут при определенных условиях обладать

некоторыми защитными свойствами. В то же время, растворимые в воде продукты коррозионных

электрохимических процессов могут подщелачивать среду, нейтрализуя кислотный характер экс-

плуатационной среды, если содержания СО2 будет недостаточно.

Возвращаясь к рассмотрению рис. 1б, можно отметить, что при 100 % содержании СО2 макси-

мальная скорость локальной коррозии достигает до 1,95 мм/год, когда происходит снижение тем-

пературы (до 15 °С) с более высокого значения (50 °С) и увеличивается количество выпадающей

влаги. Она возрастает в 3 раза по сравнению с условием более низкой начальной температуры

(20—25 °С), когда Kлок.макс. составляет 0,66 мм/год. Схожего порядка значения скорости развития

локальных дефектов (до нескольких мм/год) были зафиксированы при испытаниях в условиях TOL

коррозии и в [31].

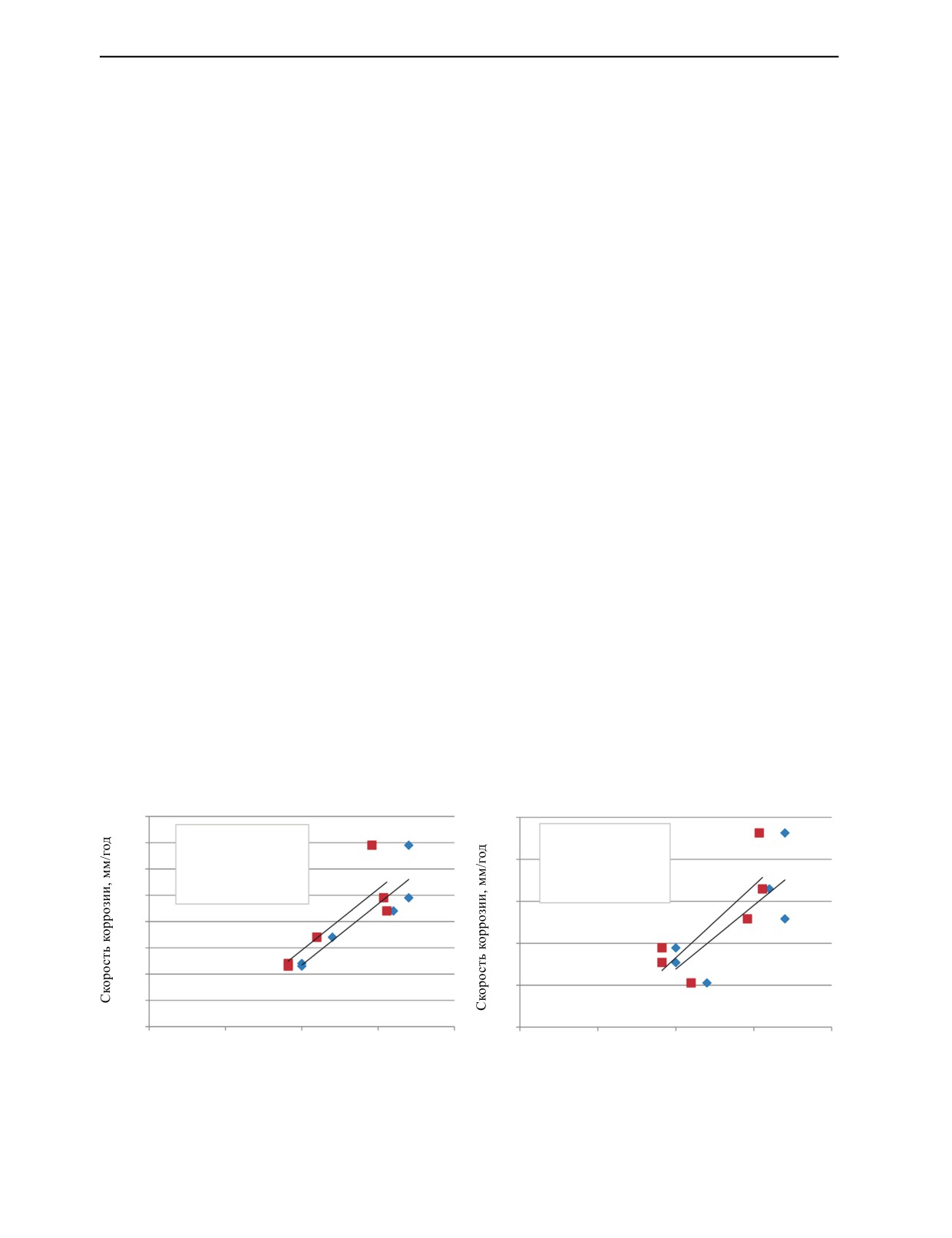

Результаты идентичных испытаний на разных видах стали (Ст 20, 09Г2С и др.) при комнатной

(20—25 °С) показали [35], что скорость питтинговой коррозии выше при более высокой темпера-

туре. Это может быть связано с количеством выпадающей влаги, чем с температурой. Во-первых,

расчеты показали, что количество сконденсировавшей влаги при повышенной температуре более

чем в 6 раз выше, чем при комнатной. Во-вторых, повышенная температура характерна для газо-

воздушной смеси, а не для стального образца, который принудительно охлаждается до температу-

ры охладителя и на котором происходят процессы УКК [35]. Дополнительные обработка и анализ

данных испытаний различных углеродистых сталей, приведенных в [35], представлен на рис. 3.

Видно, что для скоростей общей и максимальной питтинговой коррозии у испытанных углероди-

стых сталей наблюдается идентичная зависимость как от разницы температур между воздушной

средой и охладителем (температурой образца), так и соответствующему им количества сконденси-

ровавшей на стальной поверхности влаги.

а

б

0,08

2,5

0,07

Скорость коррозии от:

Скорость коррозии от:

■ - разницы температур

2,0

■ - разницы температур

0,06

♦ - разницы воды

♦ - разницы воды

0,05

1,5

0,04

0,03

1,0

0,02

0,5

0,01

0

0

0

5

10

15

20

0

5

10

15

20

Разница температур, °С /количество воды, г/м3

Разница температур, °С /количество воды, г/м3

Рис. 3. Зависимость скоростей общей (а) и питтинговой (б) коррозий углеродистых сталей от разницы температур между

воздушной средой и охладителем и разницы количества сконденсировавшей на стальной поверхности воды в присут-

ствии СО2 и в условиях конденсации влаги.

Дефектоскопия

№ 7

2020

Практические аспекты использования диагностических методов...

71

Таблица

3

Внешний вид стальных образцов стали Х65 после испытаний в условиях конденсации влаги и в присутствии СО2

Содержание МЭГ

Kлок.макс, мм/год

С продуктами коррозии

После удаления продуктов коррозии

0,5

65 %

Отс.

75 %

Отс.

85 %

Следует отметить, что при TOL коррозии играет свою роль не только конденсация влаги, но

и состав конденсируемой среды. Например, на морских объектах состав жидкой среды состав-

ляет раствор моноэтиленгликоля (МЭГ) в воде. МЭГ добавляется как ингибитор гидратообразо-

вания, его содержание может достигать от 40 до 90 %. Проведенные нами испытания показали,

что в 65 % водно-гликолевом растворе скорость общей коррозии углеродистой стали Х65 состав-

ляет 0,003 мм/год и имеет место локализация процесса УКК (табл. 3). Скорость максимальной

локальной коррозии достигает 0,5 мм/год. Испытания, выполненные для больших содержаний

МЭГ в воде (75 и 85 % растворы), показали, что в таких условиях не только низкая общая ско-

рость коррозии, но и не происходит образования локальной коррозии (см. табл. 3).

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

На ранее упоминаемом БНГКМ по результатам испытаний различных марок стали (09Г2С,

13ХФА, 09Г2СА, 10Х1МФБ, 12 ХФБ) было показано [10, 16], что они не устойчивы к УКК, а

их скорость коррозии составляет 0,97—2,32 мм/год. По результатам диагностических обследо-

ваний и толщинометрии фиксируется большое количество локальных коррозионных дефектов

на обвязках скважин, которые являются первыми трубопроводными участками после выхода

добываемого газа из скважины, и где создаются условия для конденсации водной пленки из-за

создаваемого температурного градиента. Сообщается, что неразрушающий контроль на дан-

ных участках, которые располагаются в надземном исполнении, проводился посредством УЗТ.

Был посчитан глубинный показатель коррозии (скорость локальной коррозии), рассчитанный

по максимальной глубине дефектов за период времени с начала эксплуатации. Выделены 3

диапазона скоростей локальной коррозии, характерных для различных пластов с отличающим-

ся содержанием СО2: 1,5—2,8; 0,4—1,88; 0,25—0,8 мм/год. Уменьшение значений глубинного

показателя коррозии совпадает с понижением содержания СО2 в пластах БНГКМ (от 0,18 до

0,03 МПа), что согласуется с нашими данными по влиянию данного коррозионного компонен-

та газа TОL коррозии (см. рис. 1). На БНГКМ происходит снижение температуры газа на

10—20 °С на устье скважины по сравнению с пластовыми условиями, что совпадает с услови-

ями наших испытаний. Приведенные порядок значений, скорость локализации TОL коррозии

и степень разброса данных на БНГКМ совпадают с полученными нами результатами (см.

рис. 1 и 2) в ходе имитационных испытаний при конденсации влаги и УКК в условиях, близ-

ких по основным коррозионным факторам с эксплуатационными. При скорости локальной

коррозии 2 мм/год, на трубе из стали 09Г2С, из которой изготовлены трубопроводы на боль-

шинстве газовых добычных объектов, с проектной толщиной стенки трубопроводов обвязки

Дефектоскопия

№ 7

2020

72

Р.К. Вагапов, Д.Н. Запевалов

скважин 6 мм, как указано для БНГКМ в [16], сквозное коррозионное повреждение может

развиться в течение трех лет экслуатации в условиях УКК.

Схожие данные о том, что на первых участках газопровода, эксплуатирующегося в углекислот-

ных средах на одном из зарубежных месторождений, возникает наибольшая степень локализации

внутренних коррозионных дефектов, приведены в [36]. Коррозионные повреждения были обнару-

жены магнитным методом при ВТД на первых 1500 м трубопровода, где наиболее вероятна кон-

денсация влаги. Наиболее глубокие из дефектов наблюдались на первых 500 м трубопровода.

Авторы [36] указывают, что отличительной чертой TOL коррозии для условий присутствия СО2

является наличие большого количества конденсационной влаги на первых участках трубопровода,

где происходит наибольшее снижение температуры. По данным авторов, это отличает TOL корро-

зию в присутствии СО2 от TOL коррозии в условиях H2S, которая не требует большого количества

конденсационной влаги и может происходить и на дальних участках трубопровода.

На объектах Юбилейного НГКМ, где содержание СО2 в газе составляет от 0,15 до 1,00 %,

также была выявлена УКК [17]. Первые коррозионные поражения были зафиксированы методом

РК уже через 2 года после начала эксплуатации и достигали глубины до 0,7—0,8 мм. Исследуемые

участки обвязки скважин находятся в наземном исполнении, что позволяет использовать неин-

трузивные методы диагностики. Еще через год после этого повторные диагностические замеры

методами УЗТ и РК показали, что глубина поражений в скважине с наиболее высоким содержа-

нием СО2 увеличилась с 0,8 до 3,7 мм, что соответствует локальной скорости коррозии 0,26—

1,23 мм/год, как и по результатам имитационных испытаний (см. рис. 1 и 2). Для Юбилейного

НГКМ характерно схожее с БНГКМ и условиями наших испытаний понижение температуры на

10—20 °С при попадании газа на устье скважины из пласта. Анализ фрагмента трубопровода

данного участка, который был вырезан и исследован, показал, что реальная глубина поврежде-

ния составляла 3,5 мм. Наблюдается достаточно хорошая сходимость с замеренным на трубе

методами УЗТ и РК значением 3,7 мм.

Ранее был приведен пример TОL коррозии для подводного газопровода на месторождении

Бонгкот, транспортирующего газ с высоким содержанием СО2 (более 20%) [29]. Расчет показы-

вает, что у обнаруженных на первом участке данного трубопровода методами ВТД примеров

локальной TОL коррозии до 30—60 %, исходя из толщины стенки трубы 15,88 см, утонение

составляло до 4,75—9,5 см. Заложенный в толщину трубы допуск на коррозию (5 см) исчерпал

себя за 3—5 лет. Если рассчитать скорость локальной коррозии примененной углеродистой

стали по величине утонения за количество лет эксплуатации, то скорость TOL коррозии составит

0,95—1,9 мм/год. Данные значения близки к полученным нами при имитационных испытаниях

TOL коррозии (см. рис. 1).

Важным фактором в развитии TOL коррозии является состав пленки влаги, конденсирующейся

на стальной поверхности. Как показывают наши испытания, если сравнивать скорости локальной

TOL коррозии для 65 % раствора МЭГ (см. табл. 3 с данными для чисто водного раствора (см.

рис. 1б), то оно имеет схожее значение 0,5—0,6 мм/год. Такое совпадение объясняется тем, что по

данным зарубежных исследований [37] испарение из воды и 50 % водно-гликолевого раствора при-

водит к одинаковому формированию пленки воды (гликоль не испаряется и не конденсируется на

стали). Вплоть до 70 % МЭГ в испаряемой воде концентрация МЭГ на стальной поверхности в

сконденсировавшейся пленке влаги не превышает 7—8 %. В таких условиях гликоль не оказывает

влияния на коррозию. Но при повышении его содержания в сконденсировавшейся влаге такие

предотвращающие локальную УКК условия могут возникнуть, когда концентрация МЭГ в испаря-

емой жидкости, по нашим данным, не ниже 75—85 % (см. табл. 3). Авторы [37] также сообщают,

что МЭГ не оказывает снижающего коррозию эффекта, пока его содержание в испаряемой жидко-

сти ниже, чем 70—80 %. При испарении 90 % раствора МЭГ на стальной поверхности конденси-

руется пленка влаги, содержащая до 50 % МЭГ, что уже прекращает протекание TOL коррозии в

условиях присутствия СО2.

Так называемая TOL коррозия характерна именно для газовых месторождений, что отличает

коррозионно-агрессивные условия газовых объектов от нефтяных. Можно отметить, что в услови-

ях транспорта влажного неподготовленного газа по первому наземному трубопроводному участку

(или др.) пары воды в газовой фазе конденсируются на внутренней поверхности трубы из-за раз-

ницы температур между потоком влажного газа и окружающей средой, что приводит к TOL корро-

зии. Потенциально такие условия конденсации влаги будут создаваться на обвязке скважин на

сухопутных объектах или на шлейфах-трубопроводах до манифольда на ПДК, когда горячий газ из

скважины будет охлаждаться более низкой температурой атмосферы или морской воды, определя-

ющей температуру стенки трубы. В условиях наличия СО2 начальная высокая скорость растворе-

Дефектоскопия

№ 7

2020

Практические аспекты использования диагностических методов...

73

ния железа приводит к быстрому образованию слоя продуктов коррозии FeCO3 на стальной

поверхности. Защитные свойства этого слоя постоянно меняются при продолжающейся конденса-

ции паров воды и обновления капель жидкости. При низких количестве влаги и скорости ее кон-

денсации скорость TOL коррозии может оставаться невысокой и контролируемой. При высоких

содержании воды и скорости ее конденсации TOL коррозия становится серьезной проблемой,

приводящей к образованию и развитию коррозионных дефектов на внутренней поверхности

трубы. Как показывают наши испытания, скорость конденсации воды, количество сконденсиро-

вавшейся пленки влаги (см. рис. 3) и ее состав (см. табл. 3) будут определяющим фактором, влия-

ющим на скорость в условиях СО2. Увеличение концентрации коррозионно-агрессивного СО2 при

TOL коррозии также усиливает локальную УКК. Повышенное содержание СО2 будет подкислять

водную пленку, способствовать растворению продуктов коррозии FeCO3 и дальнейшему раство-

рению стали в процессе контакта с агрессивными компонентами среды.

Авторы зарубежных исследований также подтверждают [31, 38], что отличительной чертой и

критическим параметром для начала развития TOL коррозии является количество конденсацион-

ной влаги, которой для условий развития УКК требуется достаточно много. В связи с этим она

развивается именно на первых участках трубопроводной системы, когда при наибольшем гради-

енте температур из паровой фазы конденсируется большое количество влаги.

Подтверждение того, что TОL коррозия преимущественно имеет место на первых нескольких

километрах трубопровода влажного газа при относительно высоких температурах внутри трубы,

приведено еще для одного из зарубежных газовых месторождений [39]. Эксплуатационные усло-

вия были газового объекта были следующие: парциальное давление СО2 (0,12 МПа), температура

(55 °С), вода конденсационная, содержание воды 10%. В таких условиях скорость конденсации

воды будет быстро уменьшаться со снижением температуры по длине трубопровода. По результа-

там УЗТ газопровода уже через 1 год его эксплуатации была выявлена коррозия: наибольшее зна-

чение скорости коррозии составляло 4,1 мм/год.

Это лишь некоторые примеры фиксирования локальных дефектов TОL коррозии при эксплуа-

тации газопроводов, работающих в присутствии повышенного содержания СО2, высоких темпера-

тур и конденсации влаги.

Последующие за обвязкой скважин трубопроводные участки транспортируют уже общий

поток добываемых углеводородов с куста скважин, в который могут быть объединены от несколь-

ких единиц до десятка скважин. На них эксплуатационные условия будут усредняться, а коррози-

онная агрессивность УКК, как правило, будет ниже: из-за снижения температуры, снижения фак-

тора конденсации и выпадения влаги, которая уже в большинстве выпадала на обвязке скважины,

снижения давления и др. На данных трубопроводах (коллекторах или шлейфах) их диаметр уже

позволяет проводить ВТД типовыми средствами. В [40] приводятся данные о проведении магнит-

ным дефектоскопом ВТД на двух газопроводах-шлейфах Уренгойского НГКМ (ачимовские отло-

жения), эксплуатационные условия которого отличаются основными характеристиками УКК:

присутствием повышенного количества СО2, высокой температурой и наличием влаги. По данным

обследований, наибольшая плотность распределения потерь металла на газопроводе наблюдалась

по нижней его части. Причина этого являлась небольшая скорость потока, в связи с чем происхо-

дит выделение воды, уже сконденсировавшейся и выпавшей не предыдущем участке (обвязке

скважин), в отдельную фазу в нижней части трубы газопровода-шлейфа. Основные повреждения

наблюдались в конце участков газопровода с небольшими уклонами перед резким подъемом трубы

с большим уклоном, где создаются условия для скопления водной фазы. Дополнительным факто-

ром может служить динамическое состояние (фактически, перемешивание/ барботирование) ска-

пливающейся влаги в условиях потока газа.

Анализ показывает, что для условий TОL коррозии, характерных для УКК, наиболее достовер-

ным и информативным является ВТД, что признают и зарубежные исследователи [30]. Однако для

условий российских месторождений, эксплуатируемых в условиях УКК, они ограниченно приме-

нимы, т.к. условия конденсации влаги и развития TОL коррозии возникают на обвязках скважин с

трубопроводами и соединительными элементами малого диаметра и сложной геометрии. Обвязки

скважин сухопутных месторождений располагаются в наземном исполнении и могут быть под-

вергнуты наружному диагностическому обследованию методами УЗК и РК.

Пока подводные межпромысловые трубопроводы, эксплуатационные условия которых наибо-

лее агрессивны и где создаются условия TОL коррозии от скважины до сборного подводного

манифольда, редко оборудованы средствами ВТД. Преимущественно ВТД предусматривается и

осуществляется на участках сборного подводного коллектора, транспортирующего углеводороды

с манифольда на ПДК до берега. Условия внутренней среды при транспортировке продукции под-

Дефектоскопия

№ 7

2020

74

Р.К. Вагапов, Д.Н. Запевалов

водным коллектором, как правило, уже менее агрессивны: ниже температура транспортируемого

продукта, отсутствие конденсации влаги, которая уже выпала и отделилась в водную фазу.

При этом, с помощью таких диагностических методов можно зафиксировать только текущее

коррозионное состояние, но невозможно достоверно (с удовлетворительной точностью) прогнози-

ровать развитие коррозионных процессов в условиях изменения технологических параметров объ-

екта при эксплуатации. Методы диагностики имеют свои ограничивающие моменты. Конфигура-

ция и параметры локальных дефектов (питтингов, язв и их скоплений) могут создавать трудности

в точности результатов и интерпретации данных. Диагностика проводится периодически и изби-

рательно по месту проведения, а также фиксирует уже появившиеся локальные дефекты (идет

следом за коррозионным процессом с задержкой, обусловленной чувствительностью метода и

периодичностью контроля). Сложно заранее знать место и время образования дефектов, и невоз-

можно провести обследования всей поверхности трубопроводов.

Поэтому для повышения информационного обеспечения оценки коррозионных процессов с

учетом контроля коррозионных условий и факторов целесообразным и продуктивным является

использование диагностических обследований с учетом результатов других методов коррозионно-

го мониторинга (прямых и косвенных), включая имитационные испытания.

Проведение имитационных испытаний позволяет ранжировать по степени коррозионной

агрессивности разные участки, на которых происходит изменение эксплуатационных условий и

соответственно некоторых коррозионных параметров. Выпадение сконденсировавшейся влаги и

повышенная температура являются основными интенсификаторами протекания коррозионного

процесса. Можно выделить потенциальные участки, где создаются благоприятные термобариче-

ские условия и происходит конденсация влаги, с учетом снижения по мере продвижения добыва-

емых углеводородов по трубопроводной системе температуры среды.

Также проведение имитационных испытаний позволяет прогнозировать динамику коррозион-

ной агрессивности сред с учетом возможного изменения коррозионно-опасных факторов со време-

нем. Например, снижение общего давления, характерное для всех углеводородных месторожде-

ний, будет приводить к понижению парциального давления СО2 со временем эксплуатации.

ВЫВОДЫ

На основе полученных данных испытаний и по результатам анализа эксплуатации добычных

объектов при УКК следует, что в большей степени коррозионному воздействию и опасности воз-

никновения и развития TОL коррозии подвергаются первоначальные участки трубопроводов

после выхода добываемых углеводородов из скважины.

Определяющими факторами, усиливающими протекание TОL коррозии, являются количество

сконденсировавшейся пленки влаги, которое выше при большем градиенте температур внутри и

снаружи трубопровода, и содержание СО2 в добываемых углеводородах.

Имитационные испытания на основе объективного описания условий протекания коррозион-

ных процессов позволяют моделировать развитие коррозионных дефектов, включая TОL корро-

зию, на различных участках трубопроводной системы и прогнозировать с приемлемой достовер-

ностью изменения коррозионной агрессивности эксплуатационных сред газового месторождения

и скорости локальной УКК, с учетом возможного изменения коррозионно-опасных факторов и

технологических режимов в процессе длительной эксплуатации объектов добычи газа.

СПИСОК ЛИТЕРАТУРЫ

1. Запевалов Д.Н., Вагапов Р.К., Ибатуллин К.А. Оценка фактора внутренней коррозии объектов

добычи ПАО «Газпром» с повышенным содержанием углекислого газа // Наука и техника в газовой

промышленности. 2018. Т. 75. № 3. С. 59—71.

2. Zapevalov D., Vagapov R. Aspects of protection against carbon dioxide corrosion of gas production

facilities // E3S Web of Conferences. 2019. V. 121. P. 02013. Corrosion in the Oil & Gas Industry. 2019.

3. СТО Газпром 9.4-023-2013. Защита от коррозии. Мониторинг и прогноз коррозионного состо-

яния объектов и оборудования. Система сбора, обработки и анализа данных. Основные требования.

М., 2013.

4. Запевалов Д.Н., Вагапов Р.К. Анализ использования УЗ-методов контроля в рамках коррозионно-

го мониторинга за внутренней коррозией на объектах добычи газа в присутствии диоксида углерода //

Контроль. Диагностика. 2020. Т. 23. № 3. С. 34—39.

5. Wei Liang, Peiwen Que, Guang Yang. Ultrasonic Flaw Detection in the NDE of Oil Pipeline Using

Resonance Filter // Дефектоскопия. 2006. № 6. С. 67—73.

Дефектоскопия

№ 7

2020

Практические аспекты использования диагностических методов...

75

6. Лоскутов В.Е., Матвиенко А.Ф., Патраманский Б.В., Щербинин В.Е. Магнитный метод внутри-

трубной дефектоскопии газо- и нефтепроводов: прошлое и настоящее // Дефектоскопия. 2006. № 8.

С. 3—19.

7. Yunwei Zhang, Guozheng Yan. Detection of Gas Pipe Wall Thickness Based on Electromagnetic Flux

Leakage // Дефектоскопия. 2007. № 2. С. 78—89.

8. Потапов А.И., Сясько В.А., Пудовкин О.П. Оптимизация параметров первичных измерительных

преобразователей, реализующих технологию MFL // Дефектоскопия. 2015. № 8. С. 64—71.

9. СТО Газпром 9.3-011-2011 Защита от коррозии. Ингибиторная защита от коррозии промысловых

объектов и трубопроводов. Основные требования. М., 2011.

10. Слугин П.П., Полянский А.В. Оптимальный метод борьбы с углекислотной коррозией трубопро-

водов на Бованенковском НГКМ // Наука и техника в газовой промышленности. 2018. Т. 74. № 2.

С. 104—109.

11. Петренко В.Е., Нуриев М.Ф., Шевелев М.Б., Семенов Ю.В., Шологин Р.А., Мотовилов В.Ю.

Опыт разработки месторождения на шельфе Российской Федерации, оборудованного подводно-добыч-

ным комплексом // Газовая промышленность. 2018. Т. 777. № 11. С. 8—13.

12. Запевалов Д.Н., Вагапов Р.К., Мельситдинова Р.А. Оценка коррозионных условий и решений по

защите морских объектов от внутренней коррозии // Вести газовой науки. 2018. Т. 36. № 4. С. 79—86.

13. Hagerup O., Olsen S. Corrosion Control by pH Stabilizer, Materials and Corrosion Monitoring in 160

km Multiphase Offshore Pipeline / NACE Corrosion conference. 2003. Paper 03328.

14. Powell D. Integrity Management for Piggable and Non-Piggable Subsea Pipelines // NACE Corrosion

conference. 2008. Рaper 51300—08135.

15. Huaming Lei, Zuoying Huang, Wei Liang, Yimei Mao, Peiwen Que. Ultrasonic Pig for Submarine Oil

Pipeline Corrosion Inspection // Дефектоскопия. 2009. № 4. С. 85—94.

16. Моисеев В.В., Исмагилов И.И., Ткешелиадзе Б.Т. Обеспечение безопасной эксплуатации

Бованенковского НГКМ в условиях агрессивного воздействия СО2 / XI Международной научно-техни-

ческой конференции «Диагностика оборудования и трубопроводов, подверженных воздействию серо-

водородсодержащих сред» (г. Оренбург, 15—18 ноября 2016 г.). М.: РГУ нефти и газа (НИУ) имени

И.М. Губкина, 2017. 213 с.

17. Байдин И.И., Харитонов А.Н., Величкин А.В., Ильин А.В., Подолянский Е.С. Влияние углекисло-

ты в природном газе газоконденсатной залежи нижнемеловых отложений Юбилейного нефтегазокон-

денсатного месторождения на эксплуатацию УКПГ-НТС // Наука и техника в газовой промышленно-

сти. 2018. Т. 74. № 2. С. 23—35.

18. Шипилов А.В., Гурин Д.А., Пошелюзный А.Н., Негрей В.А., Полумиенко Д.П. Обеспечение безо-

пасной эксплуатации трубопроводных обвязок компрессорных станций с применением отечественных

внутритрубных диагностических комплексов // Газовая промышленность. 2016. Т. 737. С. 47—52.

19. Гурин Д.А., Аксенов С.Н. Применение роботизированных комплексов для внутритрубного тех-

нического диагностирования трубопроводов предприятий добычи / XI Международной научно-техни-

ческой конференции «Диагностика оборудования и трубопроводов, подверженных воздействию серо-

водородсодержащих сред» (г. Оренбург, 15—18 ноября 2016 г.). М.: РГУ нефти и газа (НИУ) имени

И.М. Губкина, 2017. 213 с.

20. Hedges B., Papavinasam S., Knox T., Sprague K. Monitoring and Inspection Techniques for Corrosion

in Oil and Gas Production // NACE Corrosion conference. 2015. Рaper 5503.

21. Осипов А.А. Наиболее эффективные решения в области коррозионного мониторинга// Территория

Нефтегаз. 2013. № 4. С. 76—75.

22. Findikoglu Alp T., Droessler Janelle E., Chlistunoff Jerzy, Goff George S. Noninvasive in situ

acoustic diagnosis and monitoring of corrosion in molten-salt systems // CORROSION. 2019. V. 75. No 10.

P. 1230—1236.

23. Ogosi E., Saunderson J. Internal Corrosion Direct Assessment for offshore pipelines // NACE

Corrosion conference. 2016. Paper 7092.

24. Al-Mithin Abdul Wahab, Safri Shabbir, Pfanger Andreas. UT-ILI and Fitness-for-Purpose Analysis for

25. Огурцов С.А., Иванов Ю.А., Ерехинский Б.А., Тимошко И.С. Совершенствование системы про-

гнозирования технического состояния и ресурса устьевого оборудования скважин // Оборудование и

технологии для нефтегазового комплекса. 2017. № 3. С. 68—74.

26. Багаев К.А., Романов И.А., Романов В.В. Сравнительные испытания и практическое применение

систем цифровой и компьютерной радиографии в ООО «Газпром трансгаз Казань»// Газовая промыш-

ленность. 2019. Т. 794. № 12. С. 104 — 108.

27.Stawicki O., Beuker T., Ahlbrink R., Brown B. Monitoring Top of Line Corrosion with Eddy Current

Technology Combined With Magnetic Flux Leakage Method // NACE Corrosion conference.

2010.

Paper 10094.

28.Буклешов Д.О. Установление возможности использования термографии для определения нали-

чия напряжений в околошовных зонах газопроводов // Наука и техника в газовой промышленности.

2017. Т. 70. № 2. С. 83—91.

Дефектоскопия

№ 7

2020

76

Р.К. Вагапов, Д.Н. Запевалов

29.Piccardino J.R., Stuvik M., Gunaltun Y., Pornthep T. Internal Inspection of Wet Gas Lines Subject to

Top of the Line Corrosion // NACE Corrosion conference. 2004. Paper 04354.

30. Gunaltun Y., Larrey D., Punpruk S., Suryani S. Design of Multiphase Offshore Gas Pipelines with High

Risk of Sweet Top of the Lines Corrosion // NACE Corrosion conference. 2013. Рaper 2290.

31. Singer М. Study of the Localized Nature of Top of the Line Corrosion in sweet environment //

CORROSION. 2017. V. 73. No 8. Р. 1030—1055.

32. Розенфельд И.Л., Жигалова К.А. Ускоренные методы коррозионных испытаний металлов (тео-

рия и практика). М.: Изд-во Металлургия, 1966. 347 с.

33. ГОСТ Р 9.905—2007 Единая система защиты от коррозии и старения. Методы коррозионных

испытаний. Общие требования.

34. ГОСТ 9.908—85 Единая система защиты от коррозии и старения. Металлы и сплавы. Методы

определения показателей коррозии и коррозионной стойкости.

35. Вагапов Р.К., Запевалов Д.Н., Ибатуллин К.А. Оценка коррозионной стойкости материалов в

условиях конденсации влаги и наличия диоксида углерода // Вопросы материаловедения. 2020. № 1

(101). С. 163—175.

36. Asher Stefanie L., Rotimi Ojifinni, Chong Li, Shiun Ling, Wei Sun, Jorge Pacheco and Jocelyn Nelson

Top of the Line Corrosion Prediction in Wet Gas Pipelines // NACE Corrosion conference.

2012.

Paper С-2012-0001303.

37. Guo S., Farelas F., Singer M. Effect of monoethylene glycol on sweet top of line corrosion // NACE

Corrosion conference. 2016. Paper 7891.

38. Yves M. Gunaltun, Dominique Larrey Water-condensation rate critical in predicting, preventing TLC

in wet-gas lines // OIL & GAS JOURNAL. 2000. V. 98. Issue 28. July. P. 58—63.

39. Nyborg R. CO2 Corrosion Models for Oil and Gas Production Systems // NACE Corrosion conference.

2010. Рaper 10371.

40. Корякин А.Ю., Дикамов Д.В., Неудахин А.Ю., Колинченко И.В., Лашков Е.В., Юсупов А.Д.

Разработка методики прогнозирования возможных мест локализации коррозионных дефектов газос-

борного коллектора по результатам внутритрубной диагностики схожих трубопроводов // Газовая про-

мышленность. 2018. Т. 773. Спецвып. № 3. С. 30—35.

Дефектоскопия

№ 7

2020