Химия твердого топлива, 2023, № 5, стр. 38-42

Исследование водостойкости топливных брикетов

Н. И. Буравчук 1, *, О. В. Гурьянова 1, **

1 ФГАОУ ВО Южный федеральный университет

344 006 Ростов-на-Дону, Россия

* E-mail: nburavchuk@sfedu.ru

** E-mail: oguryanova@sfedu.ru

Поступила в редакцию 29.03.2023

После доработки 14.04.2023

Принята к публикации 07.06.2023

- EDN: HIEAGL

- DOI: 10.31857/S002311772305002X

Аннотация

Представлены результаты экспериментальных исследований по подбору модифицирующих добавок к связующим для обеспечения водостойкости топливных брикетов из антрацитовых штыбов, угольных шламов, имеющихся в Ростовской области. Проведено сравнительное исследование влияния модифицирующих добавок на водостойкость изготавливаемых топливных брикетов. Приведен технический анализ экспериментальной партии топливных брикетов. Рассмотрен механизм формирования структуры и свойств топливных брикетов, содержащих различные добавки.

В промышленно развитых районах страны накапливаются угольные отходы – антрацитовые штыбы, шламы обогатительных фабрик, угольная и коксовая мелочь. Эти отходы имеют определенный энергетический потенциал. Запасы горючих отходов велики. Однако использование их в том виде, в каком они находятся в отвалах и хранилищах, затруднено. Утилизация энергетически потенциальных горючих, практически неиспользованных отходов, является весьма актуальной проблемой. Эта проблема привлекает внимание многих исследователей [1–5]. Поэтому при наличии огромного резерва неиспользованных энергетических ресурсов возникает необходимость в разработке технологии, обеспечивающей эффективное производство топливной продукции с заданными показателями качества. Получить продукт с необходимыми свойствами из мелкозернистых отходов, имеющих определенный энергетический потенциал, можно по технологии брикетирования. Метод брикетирования позволяет повысить полноту использования энергетических ресурсов отходов, вовлечь их в переработку и получать полезную продукцию – топливные брикеты. При этом решается ряд экологических проблем по снижению загрязнения окружающей среды. Горючие отходы дешевле природного углеродсодержащего сырья, на их разработку не требуются капитальные затраты. В исследованиях по брикетированию угольных отходов и других углеродсодержащих материалов уделяется внимание разработке связующих веществ и составов брикетов с определенными свойствами [6–9].

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Цель работы – получение топливных брикетов, обладающих высокими значениями технических характеристик и не теряющих прочность при длительном хранении и транспортировке за счет повышения их влагоустойчивости и водостойкости. Эти свойства характеризуют качество топливных брикетов. Водостойкость – свойство материала сохранять прочность при насыщении его водой. Критерием водостойкости служит коэффициент размягчения (Кр), равный отношению прочности при сжатии топливного брикета, насыщенного водой, к прочности сухого брикета. Коэффициент водостойкости изменяется от 0 до 1. Влагоустойчивость – это способность брикетов долговременно сопротивляться разрушающему действию влаги при попеременных увлажнениях и высыханиях, в понижении прочности и развитии деформаций. В работе приведены результаты исследований различных способов повышения водостойкости топливных брикетов. Водостойкие брикеты практически не теряют прочность при водонасыщении и смене влажностных и температурных факторов окружающей среды. Такие брикеты могут храниться и транспортироваться без упаковки.

В исследованиях в качестве углеродсодержащих материалов использованы антрацитовые штыбы и угольный шлам. Характеристика углеродсодержащего сырья приведена в табл. 1. Крупность антрацитовых штыбов 0–6 мм, их гранулометрический состав включает (%) частиц >6 мм – 5–7; 3–6 мм – 25–30; 1–3 мм – 30–33; 0–1 мм – 35–45. В зерновом составе угольного шлама крупностью 0–3 мм содержание фракций 1–3 и 0–1 мм – по 40–45%, частиц свыше 3 мм – не более 10%. Зерна самой крупной фракции образуют скелет брикетной композиции. Пустоты каркаса заполняют следующие фракции, включая угольный шлам. Угольный шлам менее жесткий по сравнению со штыбом. Он облегчает перемешивание зерен и их контактирование.

Таблица 1.

Характеристика углеродсодержащих продуктов

| Компонент | Элементный состав, % | Технический анализ | ||||||

|---|---|---|---|---|---|---|---|---|

| Cdaf | Hdaf | Odaf + + Ndaf | Sdaf | Ad, % | $W_{{\text{t}}}^{{\text{r}}}$, % | Vdaf, % | $Q_{{\text{s}}}^{{daf}}$, МДж/кг |

|

| Штыб антрацитовый | 94.9 | 1.4 | 0.7 | 1.7 | 5.3 | 10.7 | 4.5 | 33.22 |

| Шлам угольный | 65.8 | 2.3 | 0.4 | 1.2 | 28.5 | 24.6 | 23.7 | 24.56 |

Основным компонентом затворяющей смеси при изготовлении брикетов является меласса. В качестве добавок к мелассе вводили кубовые остатки термокрекинта парафинов, фильтрационный осадок и кубовые остатки дистилляции натуральных жирных кислот. Эти добавки использовались главным образом для обеспечения водостойкости брикетов.

Меласса – отход свеклосахарного производства, густая сиропообразная вязкая жидкость от коричневого до темно-бурого цвета. Меласса содержит до 20% воды, 45–50% сахара, 20–25% органических веществ и 10% минеральных несахарных веществ. Меласса хорошо растворяется в любых соотношениях в холодной и горячей воде. Растворы характеризуются высокой вязкостью, плотность изменяется от 1.30 до 1.52 г/см3.

Кубовые остатки термокрекинга парафинов – отходы Новочеркасского завода синтетических продуктов (Ростовская область), температура плавления 35–38°С, температура застывания 46–48°С. Высоковязкие застывшие продукты темного цвета с удельным весом 0.88–1.0 г/см3. В состав кубовых остатков входят главным образом углеводороды состава С19Н40–С35Н72 и состава С37Н76–С53Н108.

Фильтрационный осадок как отход свеклосахарного производства содержит в основном карбонат кальция и гашеную известь 75–85% и до 19–25% органического вещества, состоящего из кальциевых солей щавелевой, лимонной, яблочной кислот, сахарозы, пектиновых веществ.

Кубовые остатки дистилляции натуральных жирных кислот являются крупнотоннажным отходом пищевой промышленности. Они получаются после дистилляции натуральных жирных кислот из жиров животного и растительного происхождения, и представляют собой вязкую жидкость черного или темно-коричневого цвета, содержат до 87 мас. % смеси жирных кислот и их производных, до 5 мас. % неомыляемых веществ и до 1 мас. % механических примесей. Данные кубовые остатки – это однородная вязко текучая масса плотностью 0.98–0.99 г/см3.

Изготовление брикетов включало подготовку углеродсодержащего сырья, связующего и шихты. В антрацитовом штыбе частицы крупнее 6 мм следует, так как углистые частицы с размерами более 6 мм снижают механическую прочность брикетов. Формование брикетов из рыхлой шихты в камнеподобное тело одинаковой формы и веса происходит при прессовании. Брикеты изготавливали на гидравлическом прессе в цилиндрической матрице с линзообразной формой верхних и нижних рабочих поверхностей пуансонов. Испытание прочности брикетов на сжатие проводилось на образцах-цилиндрах высотой и диаметром 50 мм. Усилие давления прессования 25 МПА. Отформованные образцы имеют достаточную прочность для транспортирования их к месту хранения. Упрочнение брикетов происходит в условиях естественного твердения при температуре окружающего воздуха 18–20°С и относительной влажности 55–60%. Естественная сушка дает возможность получить брикеты с минимальным количеством дефектов, так как при этом происходит медленная усадка материала. Главным критерием оценки брикетируемости углеотходов и качества получаемого продукта являлась прочность брикетов на сбрасывание и сжатие. Для оценки качества исходных компонентов и полученных топливных брикетов проведено испытание их технических характеристик по гостовским методам оценки качества углей и топливных брикетов [10].

В составе брикета содержание мелассы для затворения шихты составляло 6.0%, добавок – от 0.1 до 1.0%. Процентное соотношение между антрацитовым штыбом и угольным шламом составляло 80 : 20. Все используемые добавки хорошо смешиваются с мелассой. Кубовые остатки термокрекинга парафинов смешивали с мелассой при температуре 40–45°С.

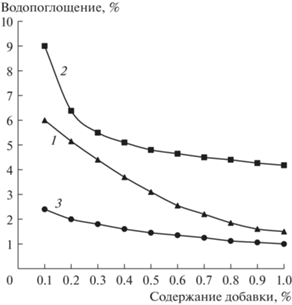

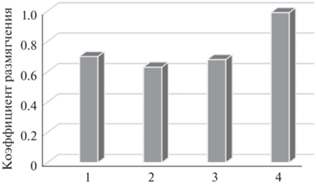

На рис. 1 показано влияние содержания модифицирующих добавок на водопоглощение топливных брикетов. Как следует из экспериментальных данных, наименьшее водопоглощение отмечается в составах, содержащих кубовые остатки дистилляции натуральных жирных кислот (кривая 3). Водопоглощение такой системы не превышает 2.5%. Водопоглощение топливных брикетов с добавкой кубовых остатков термокрекинга парафинов находится в пределах 1.0–6.0% (кривая 1). Наибольшие значения водопоглощения до 9.0% у составов с добавкой фильтрационного осадка (кривая 2). На рис. 2 показано изменение коэффициента размягчения топливных брикетов, содержащих в составе к связующему модифицирующие добавки. Изменения коэффициента размягчения брикетов от вида добавок коррелируют с полученными результатами по водопоглощению.

Рис. 1.

Влияние вида добавки на водопоглощение топливных брикетов: 1 – кубовые остатки органического синтеза; 2 – фильтрационный осадок; 3 – кубовые остатки дистилляции натуральных жирных кислот.

Рис. 2.

Изменение коэффициента размягчения топливных брикетов в зависимости от вида добавок: 1 – кубовые остатки органического синтеза; 2 – карбидный ил; 3 – фильтрационный осадок; 4 – кубовые остатки дистилляции натуральных жирных кислот.

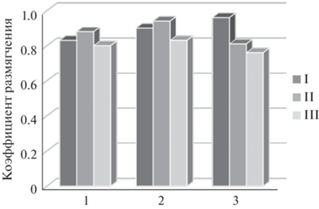

Для придания брикетам водостойкости использовали еще один прием – термообработку топливных брикетов [11]. Термообработку брикетов проводили при температурах от 100 до 200°С. Время термообработки от 0.5 до 3.0 ч. На рис. 3 приведена диаграмма изменения коэффициента размягчения топливных брикетов на связующем с мелассой при различных температурах и продолжительности времени обработки. Термообработка обеспечивает брикетам влагоустойчивость и водостойкость. Однако с повышением температуры и продолжительности времени термообработки коэффициент размягчения может снижаться. Экспериментально было установлено, что необходимые и достаточные показатели водостойкости достигаются при температурах 150 и 170°С при продолжительности термообработки 1.0 и 1.5 ч. С экономической точки зрения предпочтительнее термоообработка топливных брикетов при температуре 150°С в течение 1 ч.

Рис. 3.

Изменение коэффициента размягчения топливных брикетов в зависимости от температурного режима: 1 – 150°С; 2 – 170°С; 3 – 200°С; время воздействия (ч.): I – 1.0; II – 1.5; III – 2.0.

Из полученных результатов следует, что наибольшее значение коэффициента размягчения отмечается при введении в состав топливного брикета кубовых остатков дистилляции натуральных жирных кислот. Термическая обработка также повышает водостойкость топливных брикетов. Однако с экономической точки зрения целесообразнее использовать кубовые остатки дистилляции натуральных жирных кислот для обеспечения водостойкости топливных брикетов. Кубовые остатки дистилляции натуральных жирных кислот в составе топливного брикета создают гидрофобизирующий и пластифицирующий эффект. За счет их пластифицирующего эффекта уменьшается трение между компонентами шихты, облегчается их перемешивание и сокращается время приготовления шихты.

Показатели качества топливных брикетов, предназначенных для использования, как топливо на внутреннем рынке, как альтернатива рядовому углю, приведены в табл. 2.

Таблица 2.

Технические характеристики топливных брикетов экспериментальных партий

| Наименование показателя | Значение показателя |

|---|---|

| Массовая доля общей влаги в рабочем состоянии топлива ($W_{{\text{t}}}^{{\text{r}}}$), % | 3.8–5.7 |

| Зольность (Аd), % | 6.4–18.1 |

| Выход летучих веществ (Vdaf), % | 3.2–5.5 |

| Механическая прочность при испытании сбрасыванием (Rсб), % | 98.4–99.8 |

| Механическая прочность на сжатие (Rсж), МПа | 12.0–36.3 |

| Коэффициент размягчения (показатель водостойкости) | 0.65–0.99 |

| Низшая теплота сгорания рабочего топлива ($Q_{{\text{1}}}^{{\text{r}}}$ ), МДж/кг | 23.27–29.05 |

| Высшая теплота сгорания рабочего топлива ($Q_{{\text{1}}}^{{\text{r}}}$), МДж/кг | 28.38–34.29 |

| Массовая доля общей серы (${\text{S}}_{t}^{d}$), % | 0.53–0.86 |

| Массовая доля хлора (Cld), % | 0.025–0.030 |

| Массовая доля мышьяка (Asd), % | 0.0013–0.0015 |

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Кубовые остатки в составе брикета создают объемную гидрофобизацию брикетной композиции и, как следствие, обеспечивают водостойкость брикетов. Однако такая добавка не предотвращает гигроскопичность мелассы при хранении брикетов в условиях повышенной влажности. Вследствие гигроскопичности мелассы топливные брикеты в условиях повышенной влажности поглощают влагу из окружающего воздуха и теряют прочность вплоть до разрушения. Это явление носит обратимый характер. При снижении влажности среды прочность брикетов может восстановиться.

Достижение повышенных прочностных свойств топливного брикета достигается за счет взаимодействия гашеной извести и кальцийсодержащих веществ, содержащихся в фильтрационном осадке, с сахарами мелассы с образованием комплексных нерастворимых органоминеральных соединений, устойчивых к колебаниям влажностного и температурного режима окружающей среды, и обеспечивающим необходимые физико-механические свойства и качество топливных брикетов. Преимущество использования этого отхода состоит в том, что он не требует предварительной подготовки, смешивается с мелассой в любых соотношениях при комнатной температуре, понижает вязкость мелассы. Образующаяся затворяющая смесь равномерно распределяется на поверхности частиц, обволакивая все компоненты, придает пластичность формуемой шихте и обеспечивает хорошую формуемость и высокую прочность брикета-сырца после прессования, стабилизирует прочность брикетов в условиях повышенной влажности. Однако водостойкость таких брикетов недостаточна для транспортировки их в неупакованном виде.

Наилучшие результаты по влагоустойчивости и водостойкости топливных брикетов достигаются при сочетании мелассы с добавкой отвердителем – фильтрационным осадком и гидрофобизирующей добавкой – кубовыми остатками дистилляции натуральных жирных кислот [12, 13]. В составе кубовых остатков содержатся высшие жирные кислоты с С12 – С20 и выше. Гидрофильные группы (–СООН и –СООNа) высших жирных кислот взаимодействуют с оксидом кальция и карбонатом кальция, содержащимся в фильтрационном осадке, образуя на поверхности частиц тонкие слои нерастворимых в воде кальциевых солей, обладающих гидрофобными свойствами. Такие образования препятствуют проникновению влаги к частицам топливного брикета и поглощению паров воды из воздуха. Эти соединения также не подвержены разложению при воздействии ультрафиолетовых лучей и перепадах температур. Одно из свойств кубовых остатков заключается в повышении интенсивности взаимодействия органических связующих (в данном случае – мелассы) с веществами минерального происхождения: а именно, углеродсодержащими компонентами шихты топливного брикета: антрацитовым штыбом, угольным шламом. Это увеличивает количество новообразований, ответственных за прочность топливной композиции. В результате образуется устойчивая связь в системе “адсорбент–адгезив”. Дополнительное упрочнение брикетов достигается также за счет образования нерастворимых соединений кальция при взаимодействии кубовых остатков с карбонатами и оксидами фильтрационного осадка.

При термообработке в структуре топливной композиции происходят физико-химические превращения, которые влекут за собой изменение структуры материала, возникновение связей конденсационно-кристаллизационного типа, образующих нерастворимые продукты твердения и придающих композиции водостойкость и влагоустойчивость. Однако при высоких температурах обработки происходит дегидратация новообразований, возрастает вероятность деструктивных изменений, снижается плотность и повышается пористость структуры материала. Эти факторы снижают водостойкость и влагоустойчивость брикетов.

Структурообразование топливной композиции основано на принципах физико-химической механики дисперсных систем [14]. Образование устойчивого структурного каркаса обусловлено проявлением сил механического, молекулярного, капиллярного взаимодействия и сил поверхностного натяжения [15]. В начальный период твердения появляются связи коагуляционного типа. По мере уплотнения и упрочнения эти связи переходят в конденсационно-кристаллизационные и кристаллизационные, обеспечивающие высокие значения технических характеристик топливных брикетов.

ЗАКЛЮЧЕНИЕ

Выполненные исследования подтверждают целесообразность брикетирования мелкозернистых угольных отходов, практически неиспользуемых, но потенциально пригодных для получения кускового топлива. Потребность в твердом топливе неуклонно возрастает. Композиционное топливо из потенциально горючих отходов может пополнить угольно-сырьевую базу, уменьшить дефицит угля для топочных устройств коммунально-бытового сектора и тепловых агрегатов промышленной энергетики, быть предметом экспорта. Продукция ориентирована на любого потребителя с учетом, как его покупательной способности, так и имеющихся в наличии различных по устройству тепловых агрегатов и котлов, включая тепловые агрегаты передвижных установок по выработке электроэнергии. Использование для брикетирования углеродсодержащего техногенного сырья отходов сахарно-свекловичного производства и органического синтеза способствует снижению себестоимости топливной продукции. Топливные брикеты – это экономичное, калорийное, транспортабельное и удобное к употреблению кусковое топливо для нужд населения и промышленных предприятий. Потребность в облагороженном топливе высокая, производство его перспективно.

Список литературы

Фуфаева М.С., Алтунина Л.К., Манжай В.Н., Буяков А.С. // ХТТ. 2021. № 3. С. 24. https://doi.org/10.31857/S0023117721030063

Попов С.Н., Буренина О.Н., Николаева Л.А., Соловьев Т.М. // ХТТ. 2018. № 4. С. 69. https://doi.org/10.1134/S0023117718040096

Александрова Т.Н., Рассказова А.В. // Записки Горного института. 2016. Т. 220. С. 573. .https://doi.org/10.18454/PMI.2016.4.573

Папин А.В., Игнатова А.Ю., Нефедров А.В., Черкасова Т.Г. // Физико-технические проблемы переработки полезных ископаемых. 2015. № 5. С. 43.

Шувалов Ю.В., Тарасов Ю.Д., Никулин А.Н. // Горно-информационный бюллетень. 2011. № 8. С. 243.

Попов Е.М. Обоснование и разработка малотоксичного связующего и технологии производства на его основе бездымных угольных брикетов из антрацитовых штыбов. Автореф. дис. канд. техн. наук. М.: ИПКОН РАН, 2021. 23 с.

Нифонтов Ю.А. Обогащение руд. 2020. № 6. С. 41.

Николаева Л.А., Попов С.Н. // Изв. вузов. Горный журнал. 2013. № 3. С. 127.

Абдрахманов Е.С., Бозымбаев Г.Д., Нургалиева М.С. // Наука и техника Казахстана. 2011. № 1–2. С. 7.

Тайц Е.М., Андреева И.А. Методы анализа и испытания углей. М.: Недра. 1983. 301 с.

Буравчук Н.И., Гурьянова О.В. // ХТТ. 2015. № 5. С. 25. [Solid Fuel Chemistry, 2015. V. 49. № 5. P. 289. https://doi.org/10.3103/S361521915050043]10.3103/S361521915050043].https://doi.org/10.7868/S0023117715050047

Буравчук Н.И., Гурьянова О.В. Состав для получения топливного брикета. Пат. 2629365 РФ // Б.И. 2017. № 25. С. 8.

Буравчук Н.И., Гурьянова О.В. Состав для получения водостойкого топливного брикета. Пат. 2785437 РФ // Б.И. 2022. № 34. С. 10.

Ребиндер П.А. Поверхностные явления в дисперсных системах. Физико-химическая механика. Избр. тр. М.: Наука, 1979. 384 с.

Елишевич А.Т. Брикетирование полезных ископаемых. Одесса. Лидыбь. 1990. 296 с.

Дополнительные материалы отсутствуют.

Инструменты

Химия твердого топлива